■龍成塑膠 / 林義閔 工程師

前言

生活中無處不見塑膠,在我們的日常生活中,有百分之六十以上的生活用品都是塑膠製品,而「塑膠射出成型」是塑膠製品中最普遍的生產方式之一。在射出成型的製程中,影響產品品質的五大元素,分別為「產品設計」、「塑膠模具」、「塑膠原料」、「成型參數」及「射出設備」。本文將針對第一個重要元素──「產品設計」來進行探討。

產品設計開發前的五大重要觀念

要打造成功的塑膠產品,主要的關鍵來自於好的產品設計。然而,在把「設計構想」轉化成可量產的過程中,必須先對塑膠生產的製程有基本的概念,如此一來,設計者便可以在產品的開發過程中,事先技巧性地簡化日後量產的難度,並大幅提高量產時的良率。因此,在塑膠產品設計開發前,需要先建立五大基礎觀念,分別為「塑膠原料與收縮率」、「肉厚設計」、「表面粗糙度」、「拔模角度」與「公差設定」。

塑膠原料與收縮率

塑膠材質的種類非常多,主要分為「熱塑性塑膠」與「熱固性塑膠」兩大類。而「熱塑性塑膠」又可區分為「結晶性塑膠」與「非結晶性塑膠」。此外,亦可以針對原料的物性與使用需求,進一步分為「泛用塑膠、工程塑膠、高級工程塑膠」等。

由於常見的塑膠原料種類大約有10 到20 種不等,設計者在產品設計初期,在決定產品的功能及需求後,建議就要先決定使用何種塑膠材料,再進行圖面繪製(3D 及2D 圖)。先決定好塑膠材質的主要原因之一,是由於塑膠本身會有「收縮現象」,不同的塑膠材料,其收縮率也不同。而塑膠模具會根據該材料的收縮率來製作,假使日後要更換塑膠材質,但其收縮率的差異過大時,塑膠模具可能因為無法修改而必須報廢。

舉例來說,結晶性材料與非結晶性材料的收縮率有相當大的差異。如果模具是以ABS 的收縮率進行開模,後期要更換成PP 材質,幾乎是不太可行的事。

肉厚設計

在進行產品的「肉厚設計」時,需特別注意「避免競流效應」、「短射與真空泡」與「表面縮水痕」等三個重點。

•避免競流效應:產生競流效應的主因就是肉厚不均,因此在進行產品設計時,要盡可能做到「肉厚均勻」。因為肉薄的地方流動阻力大,肉厚的地方流動阻力較小。當成品的肉厚不均時,會造成模腔內的阻力也不同。塑膠在模腔內流動時,會受到肉厚差異而產生不同的流速,進而導致其他射出不良的問題,例如:出現「困氣包封、遲滯短射、匯流冷接」等問題,如圖1 所示。

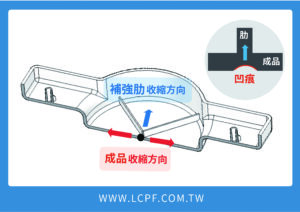

圖1:肉厚差異所造成的流動遲滯現象圖2:肉厚收縮所造成的表面凹陷痕跡

• 短射與真空泡:肉厚太薄容易導致「射出阻力過大」或「流動芯層太快凝固而造成短射」等兩個現象。肉厚太厚則容易因塑膠收縮過大而導致「真空泡」。一般來說,較容易成型的肉厚大約在1.2~4.0mm之間。當成品肉厚小於1.2m 且L/T(流長比)較大時,就需要考量模具排氣與機臺的射出能力,評估是否可以順利成型。當肉厚大於4.0mm 時,就需要考量原料收縮率及流道與澆口大小設計的問題。

• 表面縮水痕:產品的肉厚可以分為「主結構的肉厚」及「補強肋的肉厚」。造成表面縮水痕的主因,來自於「成品肉厚」與「補強肋肉厚」的收縮方向不一致,導致兩者相互拉扯塑膠原料,讓成品表面因此產生輕微的凹痕。如果要避免產生縮水痕,補強肋的肉厚不能太厚,其肉厚要盡可能小於成品肉厚的1/2。如果超過1/2,補強肋的收縮拉力會比較容易影響到成品的外觀表面。尤其當成品表面越細緻光滑時,則越容易在外觀表面上看到縮水的痕跡,如圖2 所示。

表面粗糙度

塑膠產品外觀的粗糙度,來自於模具表面的轉寫。而模具表面的加工方式,最常見的就是「拋光」、「放電咬花」、「藥水咬花」、以及「雷射咬花」。凡是在產品上會被直接看到或接觸到的面,都需要定義它的粗糙度。舉例來說,如果是高光亮面的透明產品,就需要指定模面的拋光程度為#3000-6000 番。如果產品需要耐磨耐刮,則該面就適合用咬花面。越是粗糙的咬花面,在產生細微刮痕時,越是不容易看出來。

拔模角度

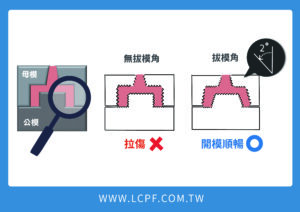

在脫模時,幾乎都需要「拔模角」。因為模具上的粗糙面本身就是凹凸不平,當塑膠往內充填時會造成細微的脫模倒鉤。如果產品沒有設計拔模角,當成品在脫模時,會容易造成外觀拉痕,甚至無法脫模。因此,為了解決倒鉤問題,則需要產生一個角度,讓倒鉤狀況消除。尤其當咬花越粗糙時,其深度就會越深,則拔模角度就應該適度地加大。在實務上,常見的產品設計問題是,設計者在繪製3D 圖時,並沒有設定拔模角,或是設定過小的拔模角,導致成品脫模不順暢,如圖3 所示。另一種狀況是,產品的拔模角由製造端自行決定,最終導致產品的組裝配合發生干涉或間隙過大的問題。

圖3:模面越粗糙,所需要的拔模角越大 圖4:3D 圖面與實際組裝的公差示意圖

公差設定

一個好的設計,在進行圖面繪製時,就需要具備基本的公差概念,尤其是有組裝需求的產品,更需要特別注意。舉個簡單的範例,上蓋與下蓋在生產後需要組裝,如果3D 圖上兩者的尺寸都是100mm,在量產後實際組裝時,就會發現有組裝干涉的問題,如圖4 所示。因為3D 圖上的尺寸是絕對值,但實際量產的尺寸是範圍值,所以不太可能與3D 圖的預設值完全一模一樣。因此,預先定義尺寸公差範圍是必要的。根據不同的大小尺寸,給與合適的公差範圍。而尺寸越大的地方,尺寸會越難控制,應該要給予較大的容許公差。如果可以容許的公差特別小,建議開模前一定要先與製造端溝通清楚,盡可能避免在試模後才陸續追加尺寸公差,導致無法驗收或責任釐清問題。

結語

初期的產品設計是決定一項塑膠製品的關鍵,而生產製造端的責任,就是在於引導客戶,以最合適、經濟的方式,讓設計得以商品化及量產化。除了上述五點之外,在正式開模前,設計者與製造者應該要做到充分的溝通,藉以共同打造出一個好的塑膠製品。■