■帝斯曼工程材料 / 李梅森 技術開發經理

前言

隨著電動汽車的不斷發展,大眾對創新型熱管理系統材料解决方案的需求也隨之增加。有效的熱管理系統能讓部件的運行溫度控制在特定的範圍內──這不但保證了最優化的能源效率,也讓零件擁有更長的壽命。

工程師們經常會面對如何為熱管理系統選擇合適材料解决方案的問題。他們需要考慮到材料的熱老化時間和接觸溫度,還有材料對冷卻液的耐水解性能。針對電動汽車熱管理系統的材料解决方案要能承受中等(比內燃機的低)的冷卻液溫度,同時也能承受更長的浸泡時間。

和傳統的內燃機汽車相比,電動汽車的熱管理系統需要更長的運行時間──電池包的溫度必須長期維持在一個較小的溫度範圍內,包括充電和極寒環境下的非行駛狀態。

寒冷氣候導致浸泡時間增加

當電動汽車在寒冷環境下行駛或停駐時,熱管理系統需要保持一定的電池溫度。和內燃機相比,這很大程度上增加了和水冷卻液浸泡的時間。內燃機汽車的熱管理系統一般要求3000 小時的耐冷卻液性能,而電動汽車的熱管理系統則要求10000 小時以上的耐冷卻液性能。

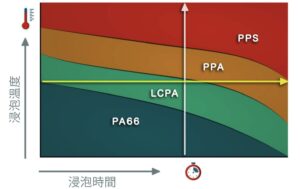

這種更長期的化學性老化會導致許多材料的性能劣化。對於電動汽車來說,隨著冷卻液浸泡時間越來越長,很多工業塑料開始面臨如何在長期老化後,仍能保持像短期老化後一樣材質性能的問題,例如PA66、LCPA 和PPA。

然而,PPS 樹脂由於它極强的長期耐冷卻液老化性能,成為針對電動汽車熱管理系統應用更好的選材方案。PPS 和聚醯胺在結構上有著本質的區別──硫醚鍵和苯環構成的穩定分子結構讓PPS 甚至能抵抗濃硫酸。這種結構讓PPS 既有很好的耐化學腐蝕性,又具有更高的長效耐水解性。XytronTM 家族所有等級的PPS 都在耐水解性、耐化學腐蝕性和耐高溫度性能方面進行了優化。

圖1 展示了不同材料在不同溫度和浸泡時間下的表現。白線顯示,隨著浸泡溫度升高,一些材料不再適用於應用的需求。黃線則顯示,隨著浸泡時間增加,那些以往可以在短期高溫浸泡工况下應用的材料,已不能在長期浸泡工况下保持材料性能。

圖1:不同材料在不同溫度和浸泡時間下的表現

圖2: 經135 ° C,3000 小時冷卻液老化後,XytronTMG4080HR 的玻纖和樹脂之接合界面幾乎完好無損,沒有任何剝離

PPS 的進一步優化

對於增强改性的PPS 等級,當浸泡於冷卻液時,玻璃纖維和樹脂之間的接合界面是抗水解性能的關鍵。為了進一步提高耐水解性,帝斯曼的XytronTMG4080HR使用獨特的技術,實現了加强的玻璃纖維和PPS 樹脂接合强度。

在原子力顯微鏡下把XytronTM G4080HR 的玻纖和樹脂接合界面和競品PPS 相比較:經過135° C 下進行3000 小時的冷卻液老化後,XytronTM G4080HR 的玻纖和樹脂的接合界面展現出比競爭對象PPS 產品的保持得更强。幾乎完好無損,沒有任何剝離。

另外,XytronTM 創新技術提高材料的關鍵性能的保持,例如老化後的拉伸强度和斷裂伸長率。這在部件中最脆弱部分的熔接線强度方面,體現得尤為明顯。

帝斯曼的XytronTM G4080HR 具有的超强長效耐水解性和熔接線强度保持性能,為產品工程師們在熱管理系統零件改進提高過程中,提供了更多的靈活性和更高的可靠性。■