■ Moldex3D/ 林秀春 協理

【內容說明】

一般在塑膠模具成型過程中,收縮來源為加工過程中之流動殘餘應力(residual stress of flow),跟塑件脫模溫度與使用環境溫度差造成的熱應力(thermal stress)。若收縮應力(shrinkage stress) 足以克服塑件機械強度,將造成塑件變形(distortion)。有關材料量測PVT 儀器應用於檢測材料縮水率之說明如下。

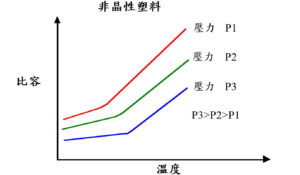

用PVT 儀器去量測所得到的比容值縮水率並非定值,而是一個範圍,如物性圖表1 中有三個壓力隨溫度的下降而計算出,這當中複雜原因就是因產品有厚度不同的差異並隨著壓力與溫度的變化,透過軟體計算取得分佈範圍,如壓力不同,比容就會不同(真正射出的過程將由高溫降到低溫脫模頂出,所以會一直變化),因此透過軟體模擬可以進行多組參數進行分析之後取得產品尺寸變異的一個範圍來提供設計者與模具加工人員參考,因此透過模擬也較容易累計有價值的數據。在現實的環境下模具縮水率,可以取得材料廠商建議的值之外,也僅僅透過ASTM 標準試片2mm 測試所取得的值,再進行比較模具加工尺寸與射出試片尺寸所量測的差異值來簡單得到縮水率,因此也是會有誤差存在問題,因為現實產品的機械結構,肉厚分佈變化很大(1~3mm)。

一般影響模具縮水率的預測與相關因素:

(1) 不同的塑膠材料, 如PC 或ABS 等就不相同

(4~7/1000),若加上添加物如纖維,變異就更複雜,垂直與平行方向的縮水率可能差到2~3 倍。

(2) 不同的產品結構設計,厚度不均勻或加強肋條。

(3) 不同的模具設計澆口位置,水路配置。

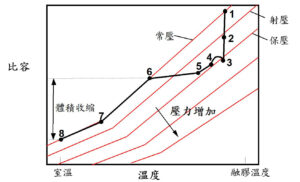

(4) 射出機臺條件壓力、溫度、速度、時間。塑料的PVT 關係指的是塑料在加工過程中,在某溫度壓力下的體積變化情形。因塑料的熱膨脹係數為正值,故有受熱膨脹現象;加上塑料在高壓情形下(如保壓階段)具可壓縮性(compressibility),因此塑料體積會隨加工過程中的溫度及壓力變化而改變。脫模階段,塑料溫度及壓力降至接近常溫常壓,體積亦發生相對的收縮現象。因此塑料的PVT 行為實是造成塑件收縮現象的根本因素。

收縮率的計算方式:

試模前尺寸減試模後尺寸,除以試模前尺寸再乘以100%,即(R 前-R 後)/R 前 *100%。■

圖1:在加工過程中壓力、溫度及體積變化關係圖

圖2:塑件收縮取決於其熱膨脹與可壓縮性,即塑件之PVT關係

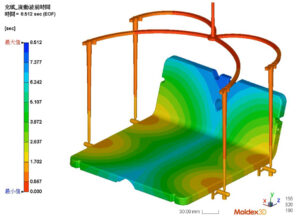

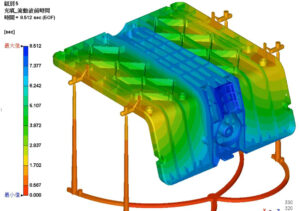

圖3:母模面流動波前圖 圖4:公模面流動波前圖(有不同幾何補強肋)

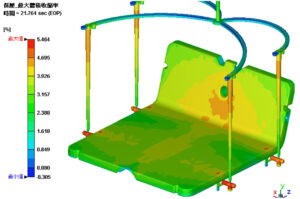

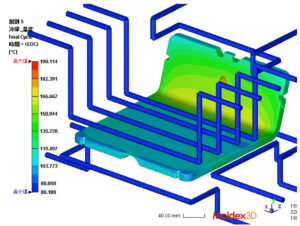

圖5:體積收縮分佈綠色2.3% 橘黃色在3.9% 圖6:模流分析的冷卻溫度分佈

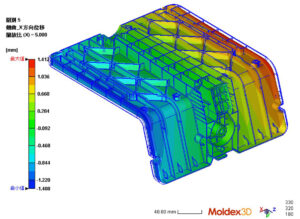

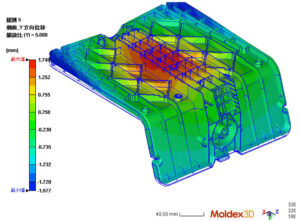

圖7:X 方向位移量分佈-1.4~1.4mm 範圍 圖8:Y 方向位移量分佈-1.9~1.7mm 範圍

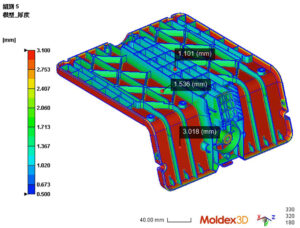

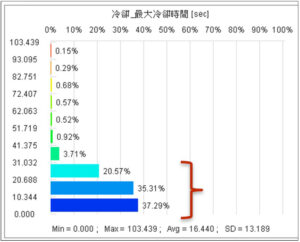

圖9:厚度顯示 圖10:預估冷卻時間

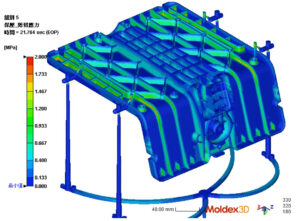

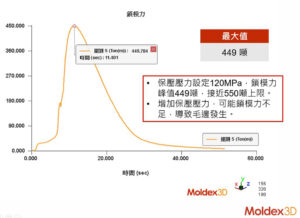

圖11:剪切應力分佈範圍 圖12:鎖模力分佈範圍