■科盛科技 / 徐志忠 處長

前言

數位分身(Digital Twin) 近年來在科技產業的熱度不斷成長,其運用結合IoT、AI、AR/VR 等多種智慧科技,透過數據蒐集與模擬分析,對實體人事物進行數位化映射,作為各應用領域的解決方案,可帶來改善決策等效益,屢屢被列為重大的策略科技趨勢發展[1]。

傳統製造業在進行產品設計開發時,會先以簡化快速的實驗方法,打造產品原型,以利進行實際製造前的可行性測試。為有效減少此類實驗造成的成本浪費,導入模擬工具進行產品製造過程的模擬,針對產品品質與生產效能的計算在虛擬系統中完成後,反應到實體空間作為生產決策的建議,已是建構此類虛實融合系統(Cyber Physical System, CPS)的重要實用工具。

而隨著模擬工具演算方式的逐年優化,加上硬體計算效能的不斷優化,目前虛實融合系統已可進行完整詳實的系統模擬,製造過程中的每個製造物件都可轉為數位元件,透過虛擬製程、虛擬原型、虛擬廠區等模型的建立,將這些數位分身置於在虛擬環境進行各種製程或產品優化的測試,如文章首圖所示。未來,每個製程都可能擁有「數位分身」,將資料存在於雲端日夜學習,藉由每日生產過程中時產生的所有數位資料,達到製程數位分身的具體實踐。

本文將介紹摘錄兩種不同類型製程數位分身的應用[2][3],一為在射出成型過程中,加上射出單元的作動模

擬,而不再是單純假設定量的流率輸入,來更精確地模擬VP 切換位置;一為在IC 封裝製程中,考慮點膠頭移動的路徑模擬,更真實地模擬膠料溢出的行為。兩者皆利用轉換製程過程中的作動元素為虛擬系統,來更完善模擬整套產品的製造過程。

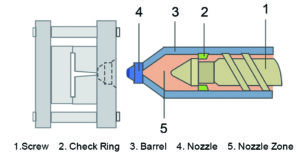

射出單元射出保壓階段之製程數位分身

射出成型實務和模流分析比對過程當中,最關鍵的執行步驟便是需要盡可能讓模流分析輸入資料和真實世界射出過程的條件一致。其中愈顯重要的是射出機臺作動的模型建構。以射出成型射出單元來看,螺桿內部有進料區、塑化壓縮區與計量區;如圖1 所示,藉著螺桿一邊旋轉一邊後退,將固體塑料往噴嘴端送,期間塑料由固態變成熔融態,累積於螺桿前端準備射出。此螺桿前端至噴嘴區內,塑料將承受高溫且具壓縮性的明顯變化(包括黏度及PVT),若射出保壓的模擬將此因素納入,將可以描述更好的入口條件,並產生更好的壓力峰值預測。

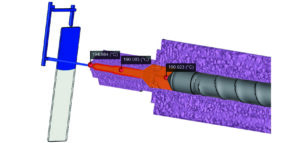

在目前Moldex3D 的模流分析工具中,使用者可透過機臺分析步驟獲得更貼近真實機臺的流率變化行為,以及流率在初始階段的延遲行為。考慮射出單位的製程數位分身模擬,Moldex3D 還可結合在射出保壓過程中,料管前端塑料受到螺桿的壓縮效應,模擬材料在射出機的料管和噴嘴階段所經歷的暫態壓縮行為;並且整合前述機臺響應參數化模型和高分子熔融塑料的材料壓縮性效應,進行射出壓力模擬,完整的射出單位模擬圖如圖2所示。

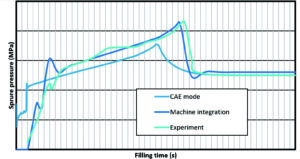

圖3為比對不同計算模式下所預測而得的射壓差異。如前所述,傳統CAE 模式(CAE mode) 只單純考慮機臺設定的一段變化,射壓預測上會與實驗有所差異;而考慮機臺參數響應與料管壓縮效應(Machine圖1:射出單元料管內不同元件示意圖圖2:考慮射出單元模擬,觀察材料的溫度分布行為integration),射壓預測的曲線可以大幅修正,模擬預測值為85.95MPa 接近現場85.81MPa,並在保壓切換點的預測上(17.875mm) 更接近現場設定的(15mm)。

圖1:射出單元料管內不同元件示意圖

圖2:考慮射出單元模擬,觀察材料的溫度分布行為

IC 封裝點膠階段之製程數位分身

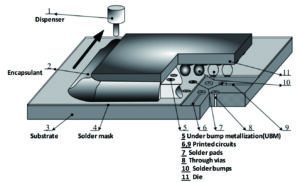

在IC 晶片覆晶封裝製程中,常使用點膠毛細力底部充填封裝以達成保護元件之目的。其利用點膠機直接在晶片邊緣將封裝材料注入,並藉由毛細作用使液狀封裝材料持續流動涵蓋整個晶片底層,整個點膠毛細力底部充填製程示意圖如圖4所示。底部充填材料價格不斐,因此膠量控制也是製程中被重視的環節之一。除點膠區域外,爬膠行為使得膠體在晶片側面的凸塊區域在也有流入的現象,故掌握溢膠流動除控制膠量的目的外,也有助於分析波前造成的包封。

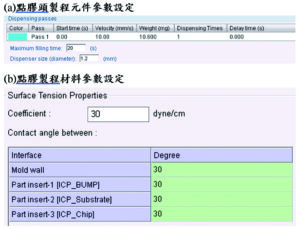

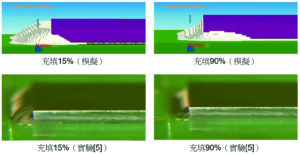

導入點膠頭移動路徑的毛細力底部充填製程數位分身模擬,點膠資訊可設定包括多道路徑、每道點膠量、點膠頭移動起始時間及速度,並進一步在材料參數設定中,進行充填材料與不同材質接觸面的接觸角設定,模擬高分子行為受環境因子的變化,相關的參數設定如圖5所示。在點膠給料後,膠體的流動平衡主要受到三個驅動力而流動:毛細力、重力,以及流體自身的黏滯力。因此膠量將包含毛細力充填流動、晶片側向的爬膠邊緣流動,以及膠體自身塌陷在載板上向外延伸的流動行為。可想而知,要針對這三種流動行為進行模擬,在數位分身工具使用上,須考慮點膠頭移動路徑以及其行為,才能完整描述其物理變化。圖6顯示點膠頭區域的膠體隨著底部充填的過程而塌

陷的狀態變化,其表述製程過程流動時的「點膠作動行為」、「凸塊區域的底部充填」以及「晶粒外部的流動(爬膠與延伸流動)」不同行為變化,也代表了在建構製程數位分身過程中,考慮完整的物理行為元件模擬的必要性。

圖3:不同計算模式的射壓預測結果

結論

隨著工業4.0 理念在全球不斷發酵,模擬工具使用者的需求已漸漸由單元製程模擬,演變成完整的虛實整合系統模擬。本文示範了兩種不同製程數位分身模擬,從射出成型模擬分析中整合機臺響應參數化模型和高分子熔融塑料的材料壓縮性效應,到IC 封裝製程中考慮點膠頭移動的動態行為模擬,其目的皆是考慮製程過程中的元件作動,獲得更精確的製程模擬結果,建置出完善的製程數位分身。透過這樣的整合方式,後續在達到整個製程過程中,每個階段的製程數位分身元件建構後,搭配生產設備自動化、聯網化與智慧化同時,將讓使用者擁有更精密的運籌計劃與有效的資源分配,快速解決生產製程時發生的問題,實現智慧製造及智慧設計。■

參考文獻

[1].吳碧娥,“數位轉型分身術:Digital Twin 是什麼?”,北美智權報第262 期

[2].徐志忠,“料管壓縮模擬於射出成型模流分析應用”, https://www.moldex3d.com/ch/blog/,2019

[3].孫嘉蓬,“模擬毛細力點膠製程 要完整考慮點膠及爬膠”,https://www.moldex3d.com/ch/blog/,2020

[4].Hui Wang, Huamin Zhou, Yun Zhang, Dequn Li and Kai Xu Three-dimensional simulation of underfill process in flip-chip encapsulation, Computers & Fluids 44 (2011) 187–201

[5].Nordson ASYMTEK: The NexJet System – Flip Chip Underfill:https://www.youtube.com/watch?v=hdxjWJ2c0ao

本文智財權屬於科盛科技股份有限公司

圖4:點膠毛細力底部充填製程示意圖[4] 圖5:點膠階段製程數位分身參數設定

圖6:點膠區域變化示意圖