■雲林科技大學 / 曾世昌 教授

前言

在3C 產業蓬勃發展下,人們對於手機的附加功能越來越重視,如可防水與防摔等,市面上許多具防水功能的手機保護殼,其原理為在手機殼四周接縫處放入矽膠膠條,利用矽膠的優良防水性來達到防水的效果,但手機保護殼與矽膠膠條為分別的兩物件,造成人力組裝上的浪費,本文利用多材質射出成型來解決此問題。

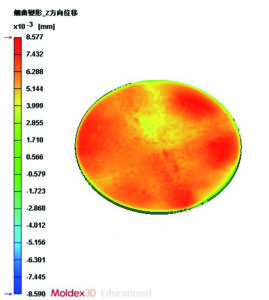

將熱塑性的聚碳酸酯利用射出成型為第一件,再把第一件置入模穴中以嵌入式液態矽膠射出成型的方式製作矽膠膠條,由於結合界面上的物理機制通常與ㄧ般射出成型單一材料性質有所不同,且由於結合界面上會因為各種成型材料的物性不同,如熱傳導係數、分子結構……等而受到影響,以及在成型過程中塑料充填模穴時,所接觸的模壁與嵌入件兩者之間不同物性,因此容易產生「非對稱熱傳導」與「非對稱溫度分布」等現象,因而導致成品翹曲變形如圖1、結合性改變……等現象,所以本研究將針對熱塑性的聚碳酸酯與液態矽膠的結合強度與翹曲變形進行研究與探討。

研究方向

本研究的目標為多材料射出成型(Multi-Component Molding, MCM) 針對熱塑性聚碳酸酯與熱固性液態矽膠兩種材料的結合強度以及翹曲進行研究與探討。在大部分的MCM 製程中,一二射大多同是熱塑性塑膠,因材料為熱塑性塑膠須冷卻固化,所以在成型上第一射與第二射的模溫屬於低模溫。而本研究第一射為聚碳酸酯,屬熱塑性塑膠,模溫採用低模溫;第二射為液態矽膠,屬熱固性塑膠,模溫必須使用高模溫,如使用較低模溫則會使週期時間加長,導致生產成本變高。然而第一射的聚碳酸酯在較高模溫中容易產生變形,所以必須適當的降低模溫,在加熱設備中,高週波感應加熱多為大區域的加熱,在研究中採用高週波局部感應加熱可針對特定位置進行局部加熱,以

減少聚碳酸酯產生翹曲變形之情形,而因兩者塑膠的物性不同也將會影響其結合強度,導致成品的品質不良。

以下為本文的研究方向:

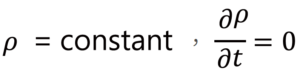

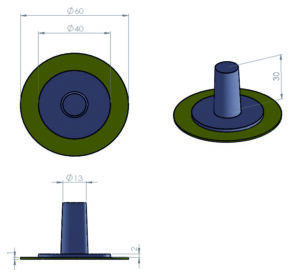

• 多材料射出成型翹曲成品設計如圖2 所示,探討其第一射聚碳酸酯翹曲變形與第二射液態矽膠結合後的翹曲變形。

• 界面結合試片設計如圖3 所示,探討其固液結合界面上的結合強度。

• 運用田口方法於多材料射出成型,針對固液結合界面上的結合強度與翹曲變形進行探討。

• 利用拉伸試驗機測試試片之最大結合強度,得以探討模具溫度、熔膠溫度、高分子材料等其他成型參數對於多材料射出成型,結合強度之影響。

理論基礎

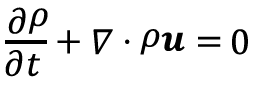

連續方程式

主要描述高分子塑料在模穴內之充填與保壓過程中,其質量不 滅或守恆的現象,可以用來描述熔融塑膠其密度在空間中的變化。連續方程式:

其中 ![]() :高分子密度。若為不可壓縮流,

:高分子密度。若為不可壓縮流,  ,則可將(1) 式表示為 ▽‧

,則可將(1) 式表示為 ▽‧ =0,其中

=0,其中 為流體速度場向量。

為流體速度場向量。

圖1:翹曲試片設計圖 圖2:界面結合試片設計圖

動量方程式

描述高分子塑料在模穴內之充填與保壓過程時,流體受力作用所產生之動量變化(加速現象)或力平衡情形,係由牛頓第二運動定律導衍而得,其方程式表示為:

![]()

(2)其中![]() :變形應力張量;P:壓力;

:變形應力張量;P:壓力;![]() :高分子密度。

:高分子密度。

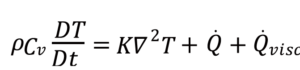

能量方程式

描述高分子塑料在整個加工過程中,包括模穴內的熔膠及其脫模後的成品,其能量轉換間之能量不 滅或能量守恆情形;在模穴內時,經由傳導、對流的方式,或黏滯生熱的現象,探討熔膠溫度在模穴內的變化情形。能量方程式:

(3)其中 K:高分子熱傳導係數。

此外,方程式(3) 應用在模具的冷卻分析問題時,不考慮對流效應、黏滯生熱或磨擦生熱的現象與結晶放熱情形,所以模具冷卻行為的能量方程式僅剩下熱傳導項。

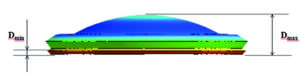

圖3:成品收縮翹曲定義

實驗設備與方法

本文中的實驗利用模流分析軟體Moldex3D 來預測嵌入式射出成品在成型過程中之現象與變化,並探討共射出成品的成型問題。下列將針對實驗中使用的設備、材料,以及對成品翹曲之定義進行說明。

共射出成型機

本實驗第一射PC 成型採用的射出成型機為FCS 公司所生產之AF-60 型油電式塑膠射出成型機,第二射液態矽膠成型(LSR) 採用台灣暉珈有限公司所製造之立式雙液態矽膠成型機。

實驗材料

本實驗中,主要是探討PC 與LSR 的結合強度與結合後的翹曲變形,這次所使用的PC 是以SABIC 的PCLexanEXL 1414T 為材料,而液態矽膠為台灣信越矽利光股份有限公司所生產,型號為KET-6006。

成品翹曲定義

圖1 為翹曲變形實驗樣品及尺寸,可用於量測翹曲變形;圖2 為量測結合強度實驗樣品及尺寸,可用於量測結合強度。本實驗的量測工具採用三次元雷射量測儀,將量測後的結果加以整理與比較,比較成品的翹曲變形,以下是翹曲變形之定義(如圖3),當Dmax-Dmin 為零時,表示無翹曲變形;Dmax-Dmin越大時,表示翹曲越大。

結果與討論

論文主要運用SolidWorks 繪圖軟體建構出成品的幾何模型,匯入Rhinoceros 定義成品網格大小,建立流道、水路系統、模座後,並輸出實體網格檔,再予以匯入Moldex3D 模流分析軟體,分別設定適當之塑料、成型條件,預測出各種射出條件對成型品之影響。藉由CAE 模流分析軟體觀察PC 在不同成型溫度下的翹曲,並與後續的翹曲量測和拉伸實驗結果進行探討。

第一射PC 翹曲模擬結果

本實驗主要觀察PC 在第一射與第二射前後的翹曲變化,圖4、5 是PC 第一射在冷卻後的放大5 倍的總位移量與Z 軸翹曲變形量,由圖可知Z 軸的翹曲變形並不大,其Z 軸最大變形量為0.0085mm,第一射圓盤呈現均勻的收縮。

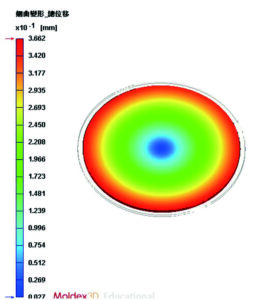

第二射LSR 翹曲模擬結果

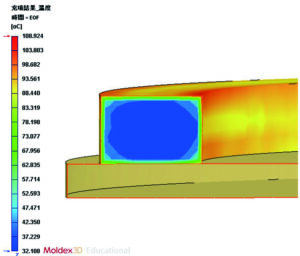

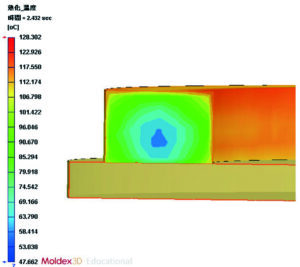

在多材質射出成型中,其近金屬面的溫度受局部加熱影響與金屬熱傳導係數高的影響,所以溫度分布和一般射出成型單一材料性質有所不同,LSR 所接觸的模壁與PC,兩者之間物性不同與局部加熱的設計,因此容易產生「非對稱熱傳導」與「非對稱溫度分布」等現象。

圖6、7 是LSR 在充填與熟化階段厚度方向溫度分布情形,由圖可了解在充填階段的極短時間內其溫度還無法達到熱傳導的效應,所以呈現均勻性的溫度分布,而在熟化階段時期,溫度逐漸呈現非對稱性溫度分布,LSR 側較高溫,近嵌入件塑膠面的溫度,受塑膠熱傳導係數低的影響,所以溫度較低,因此兩者之間的非對稱溫度分布,將會產生非對稱收縮而引發翹曲變形。

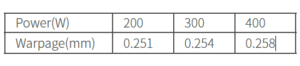

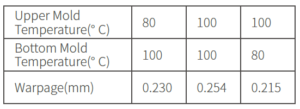

不同溫度對翹曲的影響結果

在翹曲實驗中,對塑件翹曲的影響主要來自溫度,較高的溫度使PC 軟化產生翹曲變形,表1 為模溫100° C 高週波感應局部加熱在不同的瓦數下翹曲產生的變化量,由表可知高週波感應局部加熱功率瓦數越高,溫度則越高,其翹曲量也越大,原因為加熱溫度高於PC 的玻璃轉移溫度143° C,使PC 產生塑性變形。表2 為高週波感應局部加熱240W 在不同的上下模溫下翹曲的變化量。由表可知,在上模溫100° C、下模溫80° C 時,其翹曲量最小;其次為上模溫80° C、下模溫100° C;而上下模溫各100° C 時最差,原因在於下模模具直接接觸PC,所以下模的溫度變化對翹曲影響較大,由於PC 的Tg 點為143° C,較低的下模溫可使溫度上升至Tg 點的時間變長,PC 在較長的時間處於玻璃轉移溫度以下,所以其翹曲較小。

圖 4:PC 翹曲試片放大五倍總位移量 圖 5:PC翹曲試片 Z 軸變形量

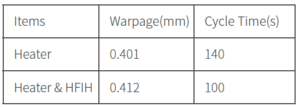

高週波感應局部加熱對於翹曲變形試片影響

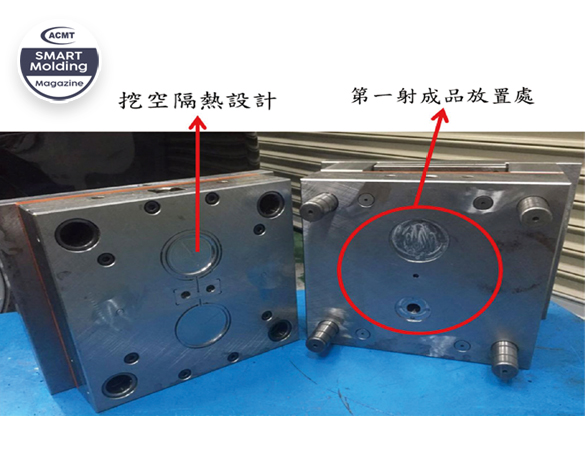

在加熱棒加熱溫度均是100° C 下,使用高週波感應局部加熱(240W) 搭配加熱棒與挖空隔熱設計,可在翹曲變形變異不大下,有效縮短成型週期(如表3),高週波感應局部加熱可使特定區域不進行加熱動作,而挖空隔熱設計可使模面與嵌入件成品面不接觸,進而減少翹曲變形。

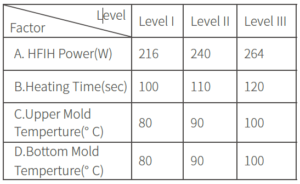

複合射出成型之結合強度的田口實驗分析

針對複合射出成型之試片的實驗製程進行田口實驗配置,探討各因子對成品品質的影響。實驗選用L9 (34)的直交表進行實驗,實驗參數設計如表4 所示,本研究為多重品質目標,翹曲變形採用望小特性,而結合強度採望大特性加以分析,經變異數分析(ANOVA) 由表之P 值(0.0001)<α,拒絕H0,判斷出所選定之變因對結果有顯著的影響。

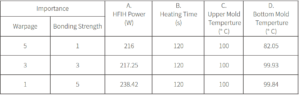

最佳化參數與驗證

在翹曲實驗與結合強度實驗中,由變異數分析推定影響本實驗最主要的因子為高週波感應局部加熱溫度,因本實驗屬於雙品質特性,在Design-Expert 中可將其品質特性重要度分為1~5 顆星,搭配不同的重要度對其最佳化成型參數進行確認。實驗如表5 所示,當翹曲變形重要度為5 顆星結合強度重要度為1 顆星時,最佳成型參數為高週波局部感應加熱功率216W、加熱時間120s、上模溫100° C、下模溫82.05° C 時,實驗誤差皆在10% 以內,故此實驗結果是具可信度的。

圖6:LSR 填充完成階段溫度分布圖 圖7:LSR 熟化2.5 秒溫度分布圖

結論

由於第一射PC 塑膠高溫易變形,第二射模具溫度受限無法提高,使得第二射固化時間拉長,本研究提出LSR 模具採用高週波感應局部加熱設計以及挖空隔熱設計,以縮短固化時間並解決上述問題。藉由這樣的設計,便可在翹曲變形量變化不大下的情況下,有效縮短成型週期。

由最佳化實驗中可知,翹曲變形與結合強度深受高週波局部感應加熱功率、加熱時間、上模溫和下模溫等影響,較高的溫度若超過PC 的玻璃轉移溫度,會使嵌入件PC 產生翹曲變形,而較高的溫度也有助於高分子在結合界面上進行分子擴散與鍵結,使其結合強度提高。

本研究使用田口品質工程及多重目標最佳化,經由迴歸分析可得最佳化製程參數,當翹曲變形重要度為5顆星、結合強度重要度為1 顆星時,最佳成型參數為高週波局部感應加熱功率216W、加熱時間120s、上模溫100° C、下模溫82.05° C。■

本文由曾世昌 教授、周天佑 博士生與張景翔 碩士生所共同撰寫。

參考文獻

[1].張凱傑,〈多材料射出成型之研究〉,國立雲林科技大學,機械工程研究所碩士論文,(2007)

[2].陳允協,〈無澆道液態矽膠射出成型技術應用於LED 封裝之研究〉,國立雲林科技大學,機械工程研究所碩士論文,(2010)

[3].李奕翰,〈模內裝飾射出成型之薄膜滯熱效應數值模擬〉,國立台灣科技大學,機械工程研究所碩士論文,(2011)

[4].Mckelvey, J. M. and Strome, T.H., “Sealability of

Polystyrene Filims”, Plastic Engineering, pp.107-109, (1959)

[5].黃富勇,〈塑膠射出成型之材料參數對縫合線強度的最佳化設計〉,,國立成功大學,工程科學研究所碩士論文,(1998)。

[6].蔡純仁,〈TPE 與PS 兩階段射出成型界面結合之研究〉,國立成功大學工程科學系碩士論文,(1999)

[7].李輝煌,〈田口方法-品質設計的原理與實務〉,高立圖書有限公司,(2000)

表1:不同高週波局部加熱功率對於翹曲變形比較

表2:不同上下模溫對於翹曲變形比較

表3:加熱種類與翹曲變形和週期時間比較

表4:實驗參數設計

表5:不同重要度之最佳參數組合