■成功大學 / 羅裕龍 特聘教授

前言

據工具機與零組件報告[1] 指出,在全球積層製造市場產值達到美金97.95 億元,且產值成長趨勢的表現十分不錯;而在積層製造產品的應用比例中,功能性產品及終端產品應用比例達56.3%,可看出積層製造在產業中已能實際且直接地應用。

在金屬積層製造中的粉床熔融成型(Laser Powder Bed Fusion) 方法,能有較佳的精度及粗糙度,更能實現積層製造客製化、加工複雜外型的優勢;然而在選擇加工參數時,會因為參數彼此之間相互影響,使加工參數難以尋找,進而造成積層製造產品內部形成過度熔融或是熔融未完全的缺陷,使積層製造工件密度大幅下降。

為找到合適的加工參數,傳統上常以試誤法進行加工參數挑選,然而以試誤法往往需進行大量實驗,其造成的費用與時間是相當可觀的,且對於新材料的製程參數開發,會因材料的吸收率及物理性質不同而使得加工參數變化不少。有鑑於此,我們團隊已開發一套利用光學與有限元素軟體找出不同材料的優化加工參數(如文章首圖所示),以達到物件高緻密度、低殘留應力、低裂縫之要求。

光學及有限元素軟體模擬雷射粉床熔融成型

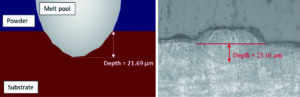

在雷射粉床熔融成型技術中,材料通常為合金金屬粉末,會因粉末製程的不同而造成粉末粒徑分布與材料組成的差異性,使得粉末吸收雷射能量有不同影響;因此本團隊利用數值運算軟體Matlab 及光學軟體Zemax 耦合,分別模擬在不同粉末顆粒分布情況及合金內部不同元素的光學性質,以計算雷射在特定粉末層厚的能量吸收率,並同時計算不同粒徑分布下的粉末堆疊密度、等效密度及等效熱性質。這些等效物理量能夠在有限元素軟體中建立等效粉末床,並進行雷射粉床熔融模擬,以分析熔池的大小與幾何形狀。其熔池結果會根據積層製造加工穩定性的標準進行篩選,進而優化粉末材料、粒徑分布、粉層厚度、雷射能量、掃描速度等製程參數,以用來穩定加工過程,實現積層製造工件高緻密度、低殘留應力、低裂縫的目標。

模擬軟體帶來的成果

應用本團隊所開發的軟體,已成功將不鏽鋼、鎳基合金的工件緻密度提升至99.95%,也成功降低殘留應力,並在Inconel 713LC 降低微裂縫有重要突破。與台灣公司合作測試新材料的金屬積層製造加工參數,將原本預計需要開發2.5 個月的新材料參數,縮短至2 周就開發完成。

除進行高緻密度、低殘留應力、低裂縫的加工參數優化,本團隊亦應用這套分析軟體在懸浮結構(overhanging structure) 上進一步優化加工參數;進而成功預測不同參數對於特殊工件變形的影響。另本團隊亦建構cellular automaton 模型耦合,進而預測熔池的微觀結構分析。

本團隊除研究雷射加工參數對於積層製造工件的影響外,還應用計算流體力學(CFD) 進行雷射粉床熔融時粉末濺渣與流場的模擬分析,而目前模擬結果顯示與實驗的誤差約為6%,此說明本分析模型準確性很高;對粉末濺渣所造成工件品質劣化可提供重要腔體氣氛參數控制的優化依據。

未來的走向

在未來,本團隊將更進一步考慮更多物理量進行積層製造參數優化分析;在微小尺度的領域中更精準選擇適合的加工製程參數,以達積層工件微結構之要求。目前,本團隊正進行軟體商業化開發,亦計畫成立技術諮詢團隊以提供Consultant Services 及3D 金屬列印技術課程推廣。■

參考文獻

[1].凃冠旭、鄧凱元、林得耀、林敬智、莊傳勝(民109)。決勝先進製造時代- 台灣金屬積層製造產業應用。工具機及零組件雜誌,120(5),70-76。

圖1:左為雷射粉床熔融熔池深度模擬結果,右為雷射粉床熔融熔池深度實驗結果