■耀德講堂 / 譯者:邱耀弘 博士 & 趙育德 講師

譯者的話

文章由Dr. Q 與趙育德 講師一同翻譯,翻譯文句因工程慣用語可能會與原文有些微的不同,當然,也包含圖形或是照片上的小部份增加或修改。對此,Dr. Q 會盡量使翻譯接近原來的意思。同時有部份工程圖參考自www.kinetics.com 以及https://micro-mim.eu 並經過修改。我們也歡迎讀者協助修正文章中的錯誤。

前言

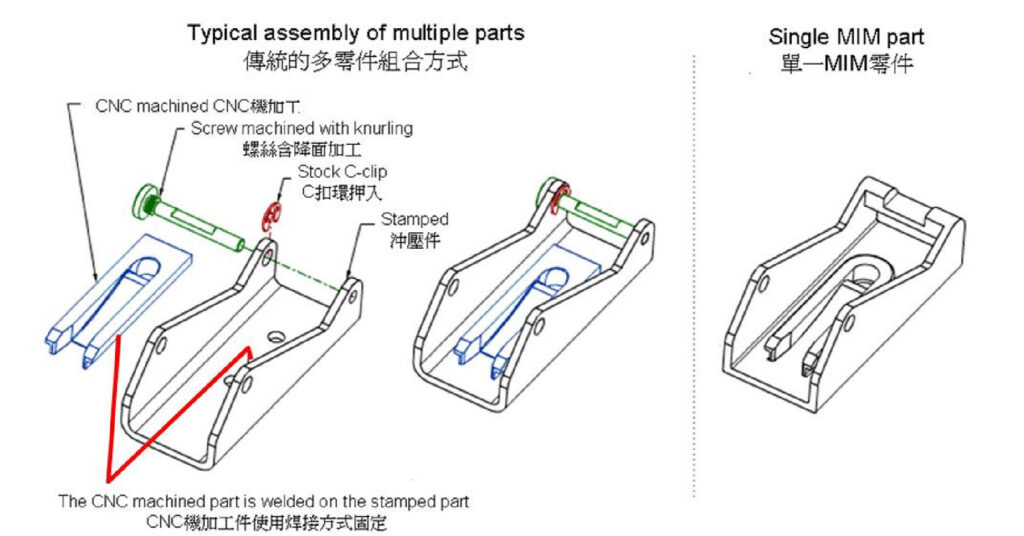

MIM 零件的幾何形狀可以完全的參考塑膠射出成型零件,具有很好的設計彈性。傳統的金屬加工技術的限制可以被忽略,MIM 可以遵循著原有傳統製程的零件外型,將數個零件組合成一個單一零件並發揮各個零件的功能,微型化產品減少組裝的困難並減少材料的重量。MIM 可提供量身訂作客制化零件具有正確的幾何形狀與機械性質。

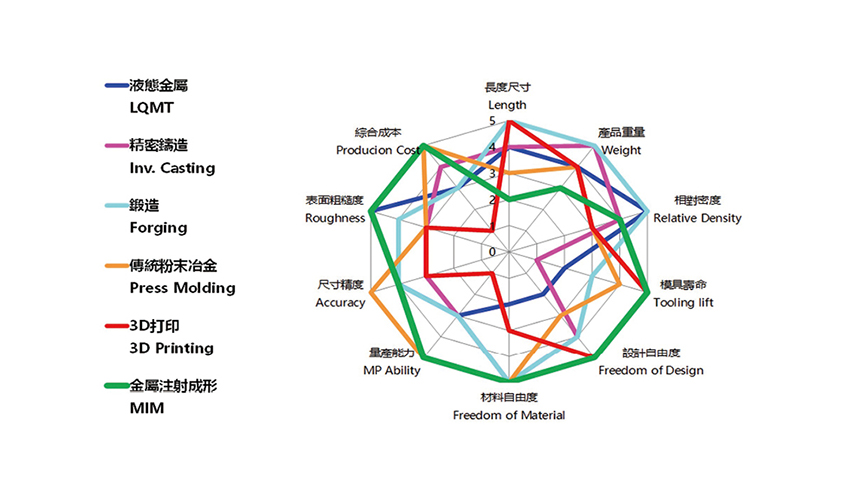

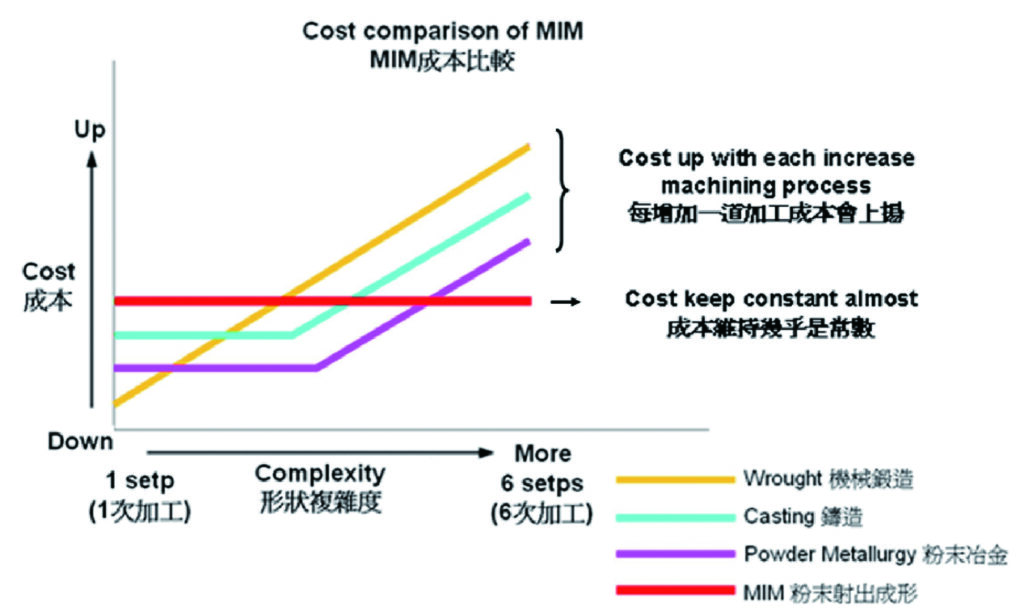

當要製造小且複雜,且需要量大的金屬零件時,MIM製程立即顯出優勢地位。簡單的來說,可以由零件加工的方法與次數來定義比較,通常MIM 被設計用來取代一個必須經過4 次或是更多加工道次以及反覆的夾持工作而製造出來的零件。請記住,每一道次的加工將會增加邊際成本(包括刀具與夾治具磨損、切除的廢料、定位的時間等),然而使用模具成型的MIM 製程僅小幅度的增加,甚至沒有增加多少費用。文章首圖為一些金屬加工製程與MIM 的性能比較。液態金屬製程並非新製程,早在1960 年就已經問世,由於同利用壓鑄的方法以高壓注射成型,一直被拿來與MIM相提並論,很可惜因為商業上的專利限制和材料價格,這個技術始終沒有被大量的採用。

在圖1 中,提供了某些加工過程與MIM 的工藝步驟比較。如果零件需要許多上載/ 卸載才能完成最終形狀,當大數量生產時則存在此過程有較高的成本。而MIM卻因為能夠重複使用的模具而保持一個成本常態的結果。

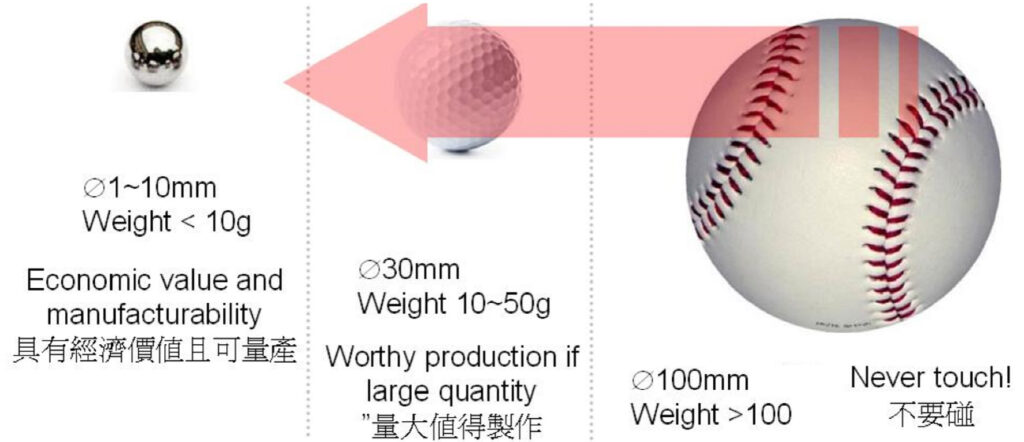

圖2 則是為首次接觸MIM 製程的人提供一個簡略的概念,以便增進其對MIM 製程之製造能力的瞭解,但這是基於訂單在超過至少每批次10,000 件的狀況下。以下是一些關於MIM 零件的通用準則(也是限制):

圖1:顯示出幾個加工製造複雜零件的成本比較

較不適合的零件

• 零件超過100g 重

• 零件尺寸大於100mm

• 零件肉厚超過10mm

• 批量少於5,000 件

適合的零件

• 零件重量小於50g

• 零件長度小於30mm

• 零件厚度介於0.5~5mm 之間

• 每年批量有10K 至100KK 件

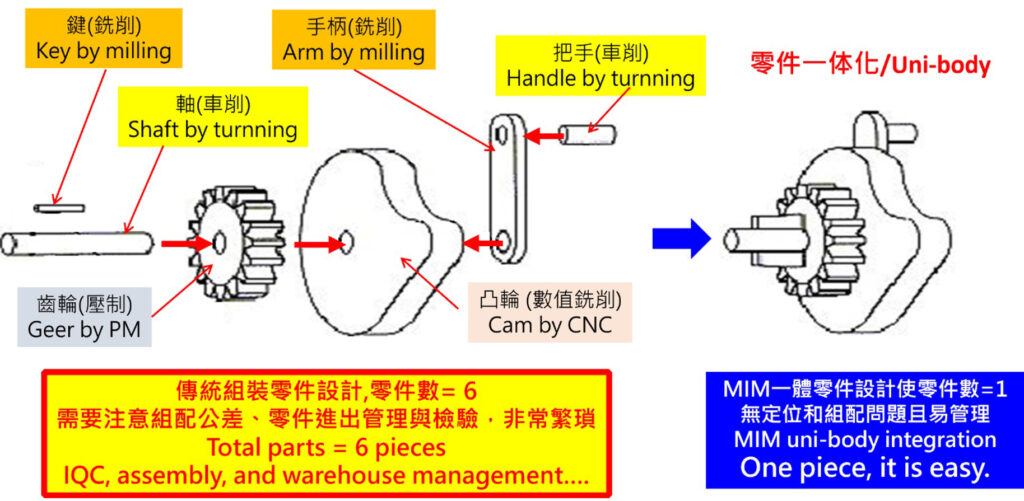

利用MIM 製程設計單一個零件來取代複雜的多零件組合是很有效率的設計。圖3所示即為利用MIM 製程將一個傳統的四件組合零件之設計轉換為一個單一零件的概念。以原設計而言,共有四個零件需要購買,估計至少要花三個組裝與相對應的如零件的採購、交期追蹤、數量與倉儲等費用;在研發與製造工程端來說,單一零件可以減少組裝公差、作業時間和眾多令人煩厭的待處理檔案。結果顯示MIM 零件的簡單性使整個零件更為堅固、成本更低,而且更接近原始設計的目的。圖4 則是由BASF 公司提供的另一個圖例(已經由作者修改)。

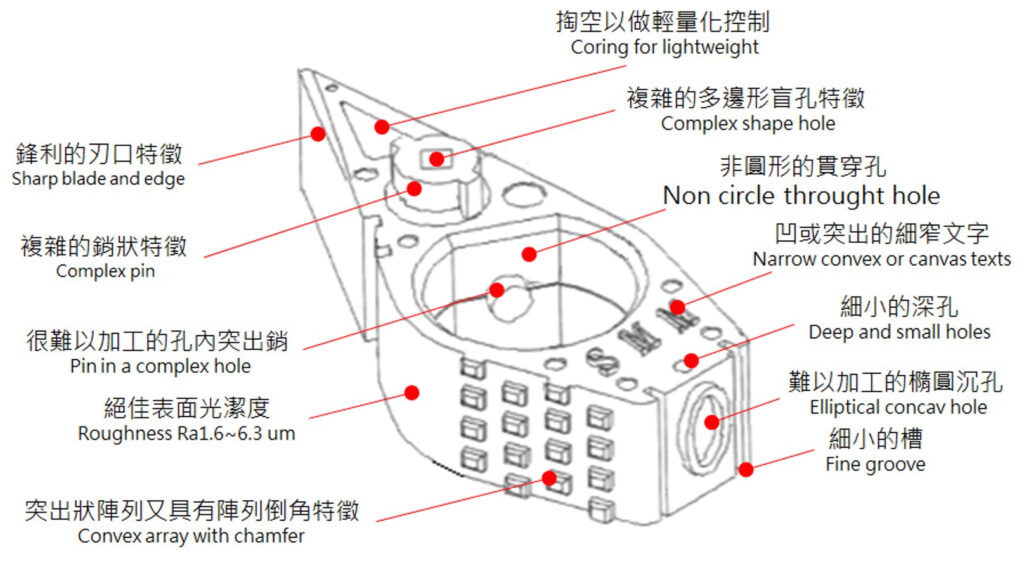

而圖5則表示了一個MI M零件特徵設計的總合說明,這是由日本粉末冶金協會(JPMA) 在其教育資料網頁所公布的圖形特徵,非常清楚的表達了MIM 採用模具生產的特徵設計優勢。

產品肉厚

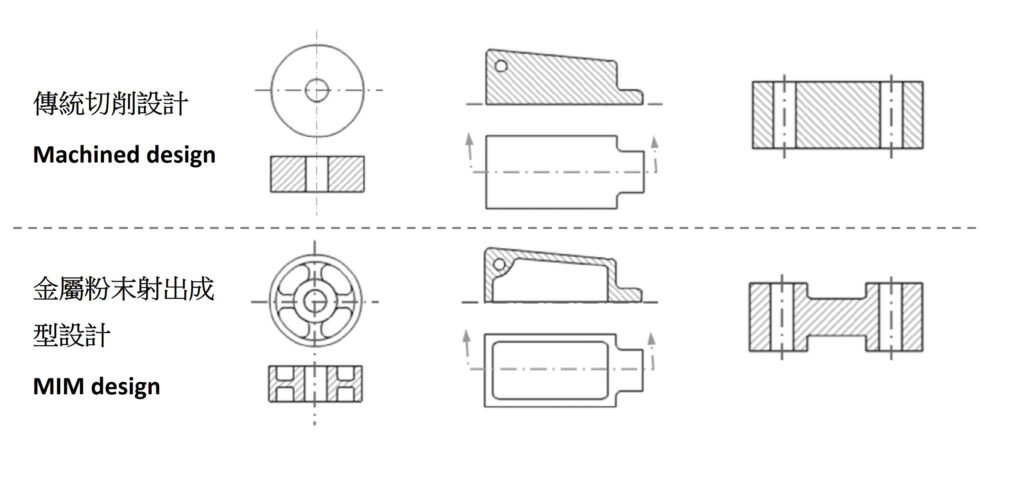

MIM 製程是以塑膠注射方式來成型零件的形狀,所以設計零件便推翻了傳統的金屬加工工藝。例如,傳統機械加工是切削材料以使形狀符合設計的最終要求,因此,設計工程師根據MIM 這樣的設計優勢,可以很容易地製作一個有經濟基礎和那些不違反加工設計限制的決定。但機加工對於消除部分多餘材料以減少零件重量的考量將不會採用,因為這樣的設計將會增加機械加工的費用與工件停留於機臺上的時間。其實MIM 這種以模具生產的方法也算是廣義積層製造的一種(空的模穴注入喂料複製出零件)。

換成以MIM 來設計時,由於塑膠成型的技術,我們可以開始自由的執行設計,建立一個零件具有正確強度與最佳化的結構形狀,移除不需要的多餘材料(就是節省成本啦!),這也為MIM 製程的執行與使用者提供了更多的優勢。MIM 製程需用到價格不斐的精細的粉末,所以只要能夠降低零件材料總重量,MIM 設計的過程必然不能放過這種降低成本的訴求。此外,在整個零件保持均勻的壁厚可以減少成型過程中發生缺陷的可能性,從而提高整體零件品質、外觀強度與尺寸公差,是MIM 製程所能提供的優勢。

MIM 是可以製作不等肉厚的產品,包含一次成型或是經過二次加工。不過MIM 應該要遵循著塑膠射出成型的特性。零件的肉厚越厚或是肉厚的變化很大,在注射過程的保壓、模溫以及模具結構的設計就有很多的要求。主要就是熱管理,如何控制注射完成後的生坯均勻的冷卻固化,這必須要經過實際的經驗累積。不過因為時代的進步,模流分析軟件可以協助設計者把模具做好並且模擬製程。例如臺灣的Moldex 3D 技術,可以有效解決不等肉厚的製程建議。

圖2:由體積和重量來考慮MIM 製造能力

薄殼與除肉

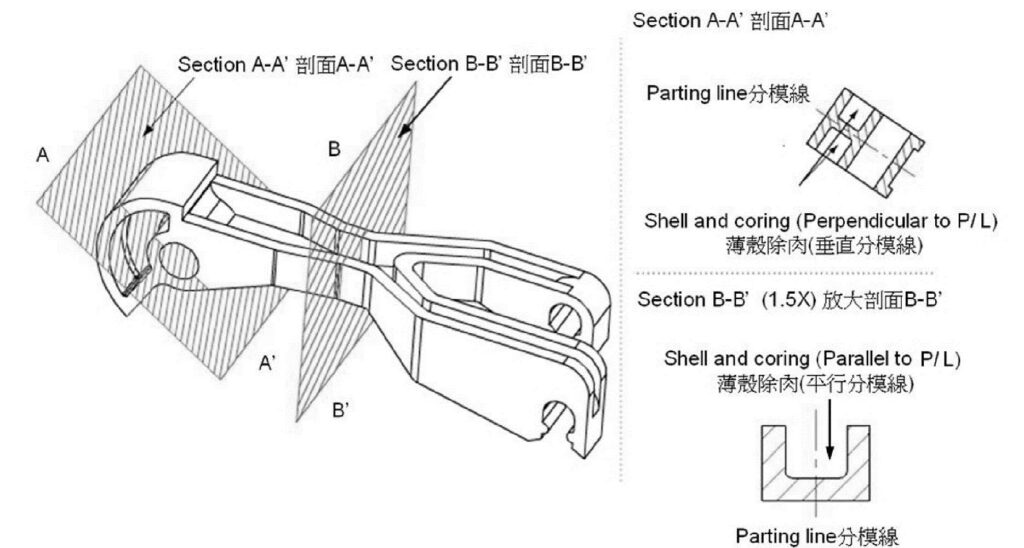

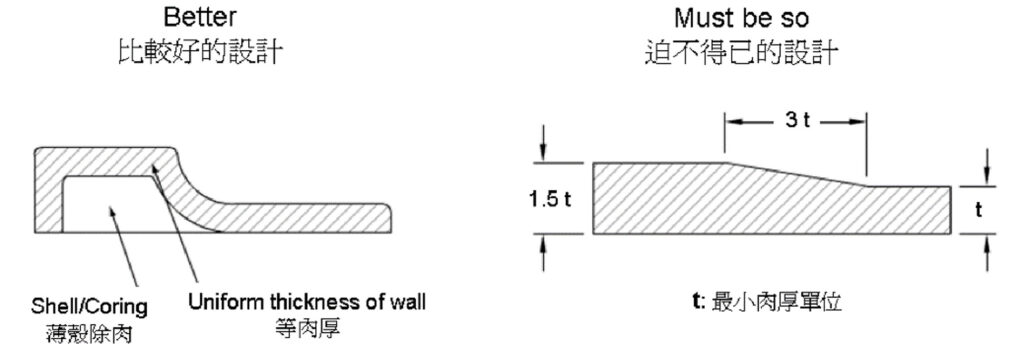

如圖6所示為數個設計範例,以MIM 設計削除不必要的肉而薄殼化成為等肉厚的零件。您可以標註那些厚截面積區域所不必要的材料並對其進行刪除。薄殼除肉的方式可以平行或垂直於分模線,如圖7所表示,兩種形式的除肉方法,垂直除肉是循著分模線(剖面圖A-A’)垂直方向進行去除動作,在分模線相對立另一邊也執行同樣的除肉動作,以形成模具中的入子(Cores);平行除肉則是沿分模線(剖面圖B-B’)平行向去除,而形成模具中的滑塊(Slides),滑塊通常的移動方向是平行於分模線。增加一個滑塊便會使模具的費用變高且設計變為複雜,如果設計許可,採用垂直於分模線的除肉方法會是比較好的作法。

您發現了嗎?所有利用模具製造的產品幾乎都要求等肉厚的設計,為什麼?包含沖壓、鍛造、鑄造、壓鑄、塑膠射出等,主要來自於材料本身的熱膨脹收縮問題。從微觀角度而言,材料的變形會受到溫度變化而發生。如果零件的肉厚不均,便會因為溫度作用導致不可預期的變形。當然,若能克服肉厚不均導致的變形,這種設計將有助於節省成本並且減輕零件重量。

需注意的是,當一個MIM 零件進行除肉設計時,維持零件具有均勻的厚度是不二法門。再次提醒,在一個MIM 零件,等肉厚的達成是維持產品精密性、更好的尺寸重複性與尺寸精確、低成本、提升產品的美感的好方法。若難以達成等肉厚的時候,則應盡量使變化較為平緩的發生,如圖8 所示,傳統工法的肉厚變化設計也能適用於MIM 的設計。

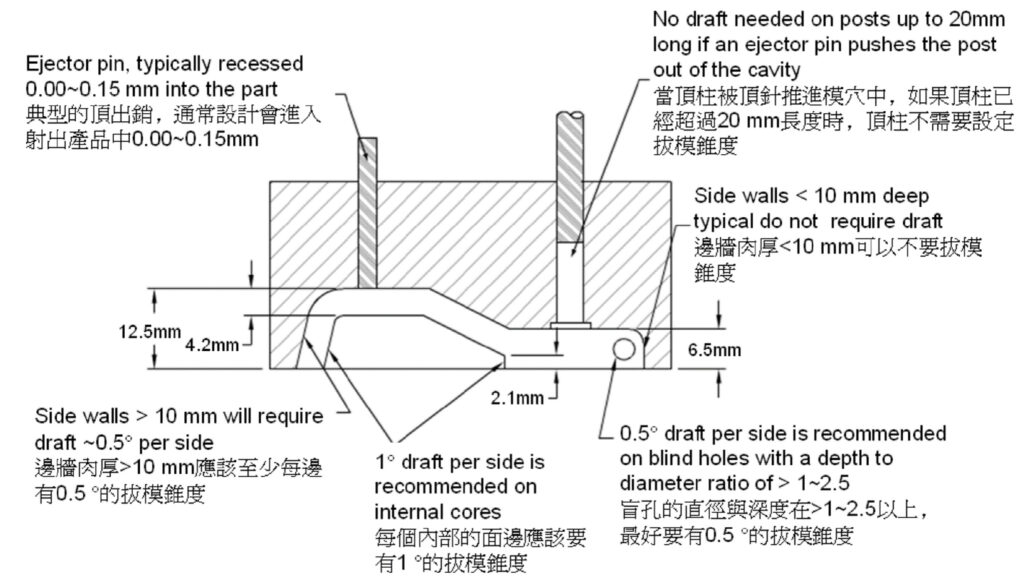

拔模斜度

MIM 的產品與塑膠射出成型產品被要求的項目有很大的不同,通常MIM 射出僅要求小的拔模斜度。有兩個影響因素,第一,MIM 的喂料中含有高容量的固體金屬粉末,金屬的性質使可以使MIM 生坯得以保持溫度直到射出成型完成以後的一段時間,因此,當完成射出成型後,塑膠零件的收縮會立刻發生在模具之內(所以塑膠件會緊抓著模具表面,頂出的力量就必須加大,並且需要拔模斜度),但MIM 零件的冷卻收縮則是在脫離模具後的數分鐘才發生。如此使MIM 的生坯在被頂出之前,它已經完成冷卻和收縮。第二,MIM 喂料的聚合物黏結劑也是一種潤滑輔助劑或是脫模劑,可以協助成型過程完成後脫離模穴。基於這兩個因素,較小的拔模斜度可以應用在MIM 射出成型。圖10 中展示了一些拔模斜度條件的說明。不過,我們強烈建議每一個邊至少都要有0.5˚ 的拔模斜度。

圖3:以MIM 設計整合零件的概念

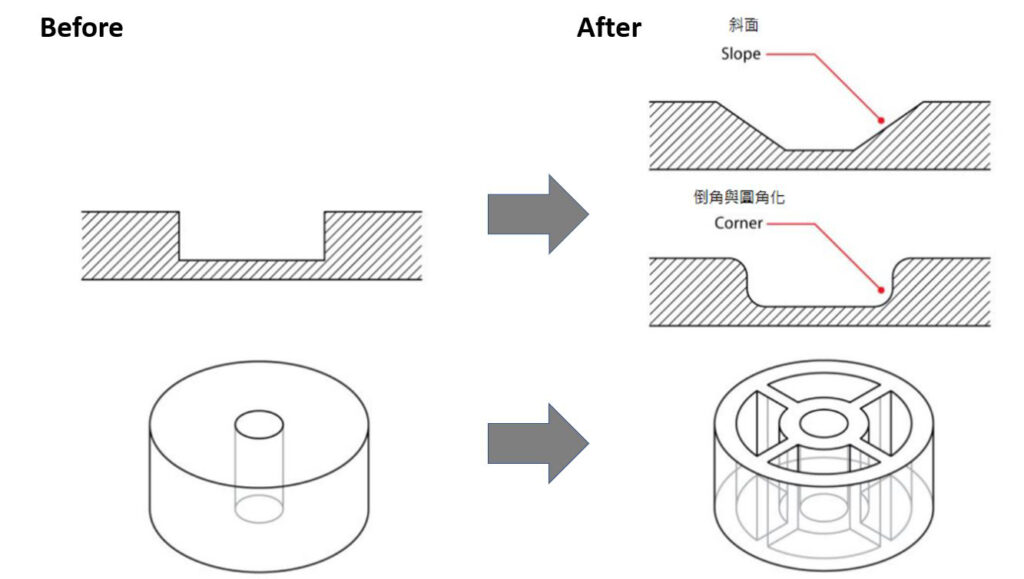

物件邊緣的倒角與圓角

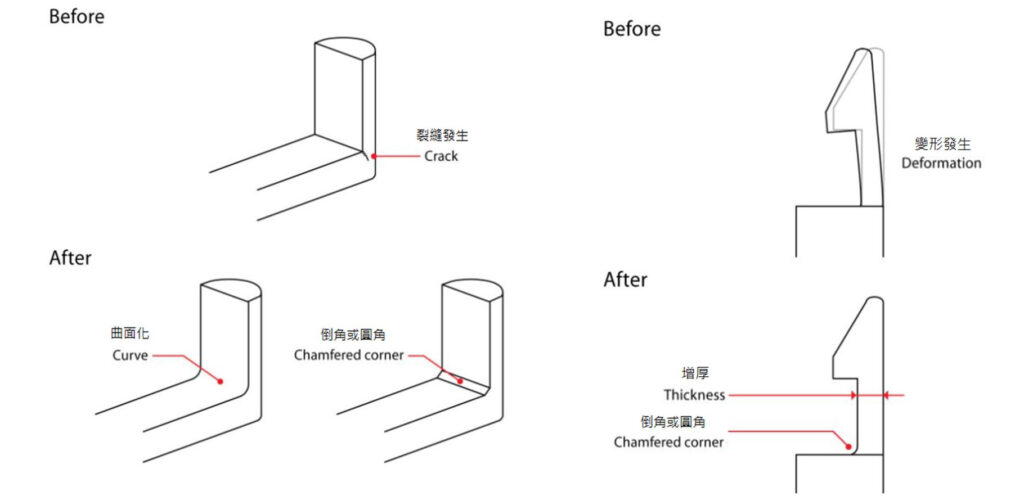

以MIM 製程設計的產品之邊緣具有倒角和圓角是該製程的優勢。在任何一個MIM 零件中,邊緣的倒角與圓角扮演了幾個重要的角色,但不表示其他金屬製程可以接受。(意味著工程師如果有傳統的設計概念,一定要重新認識MIM 設計的需求)這兩個重要的動作也提供成型過程中的良率提升,包含以下的好處:改善零件強度、減少應力集中、美化那些有菱有角的零件。同時,對於模具的壽命延長也有顯著的成效。

與塑膠射出相比,MIM 的材料或原料較脆。因此,在脫模(頂出)過程中,特別是在尖邊角的部位,更容易出現裂紋。這個鋒利的邊緣角不僅造成裂紋,而且由於金屬粉末分佈不均,導致機械性能較差。應用曲線或倒角以避免脫模(頂出)變形或不均勻的問題。如圖11 左所表示。增加倒角還可以幫助避免鉤子結構的變形發生,如圖11 右所示,但必須配合其他方式如增加肉厚來一起改善強度的不足。

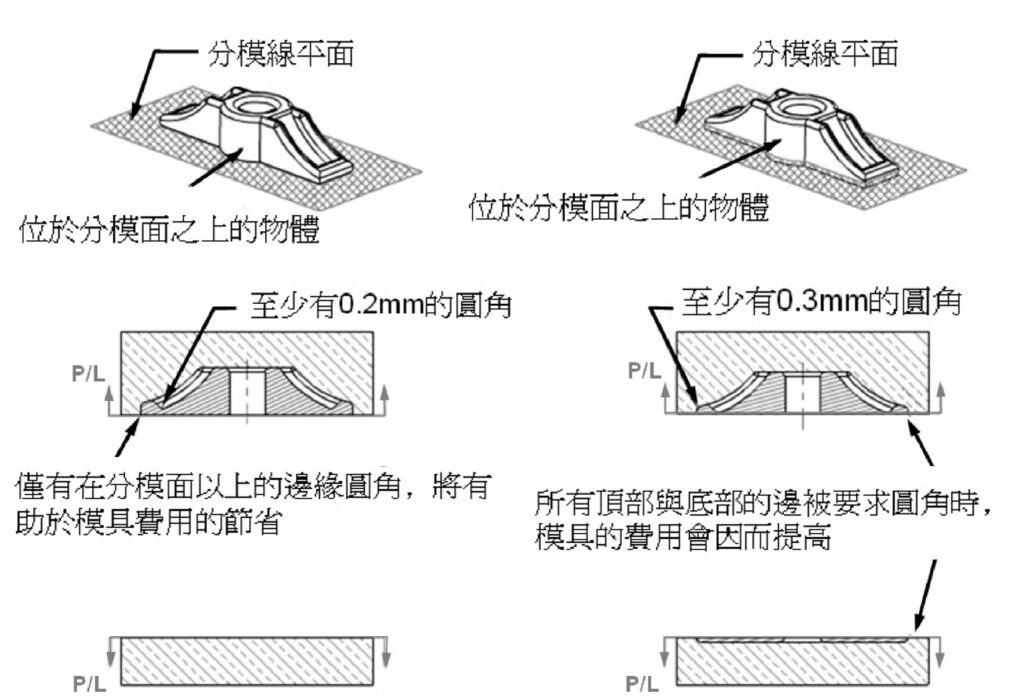

依照慣例,物件邊緣的圓角半徑至少要大於0.15mm。如果內圓角與外圓角半徑小於0.15mm 的時候,模具的設計將會造成應力集中、強度降低的缺失。圖12解釋了一個節省模具成本的設計,並不是所有的零件的邊緣被倒角或圓角都是好事,適當的設計有助於簡化模具加工,因而降低模具成本並延長其壽命,也使產品良率增加。圖中顯示圓角化邊緣影響了模具的設計,如果不修改底面的圓角,則分模線(平面)將會落於零件底部稍微上方,使得模具的公母模都需要加工,分模線的毛邊在生產時也很難消除。圖中的左邊設計就比較經濟,也有助於模具的製造、節省成本。

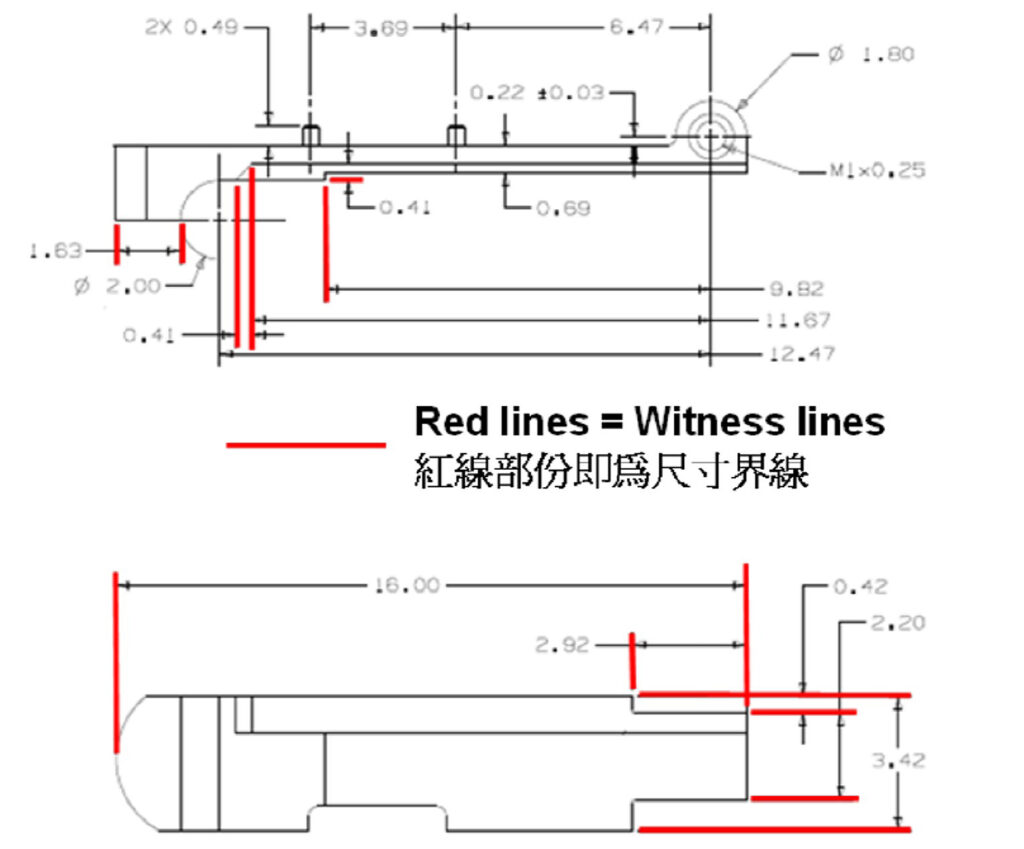

所以對於分模線的落點要能夠參考證示線。證示線,又稱投影線。所謂的證示線表示一個零件的一個維度,該線的構成是延伸自零件投影的邊緣所構成的轉角,也就是尺寸下標的定點位置,對於尺寸的定義就可以清楚的標示在圖面上(如圖13 的標示)。不過真實的物體上可能看不到這條線,主要是被倒角或圓角化了。

圖4:以MIM 設計整合零件的概念(由巴斯夫公司提供的研究案例)

孔洞與狹縫

零件上成型孔洞和狹縫對MIM 製程來說是簡單的,因為MIM 使用塑膠射出成型的設計與工藝。尤其對複雜的零件而言,這樣的工作對於零件並不需要支出額外的成本。同時,這樣的設計對於減重和等肉厚的好處也是此製程的優勢。

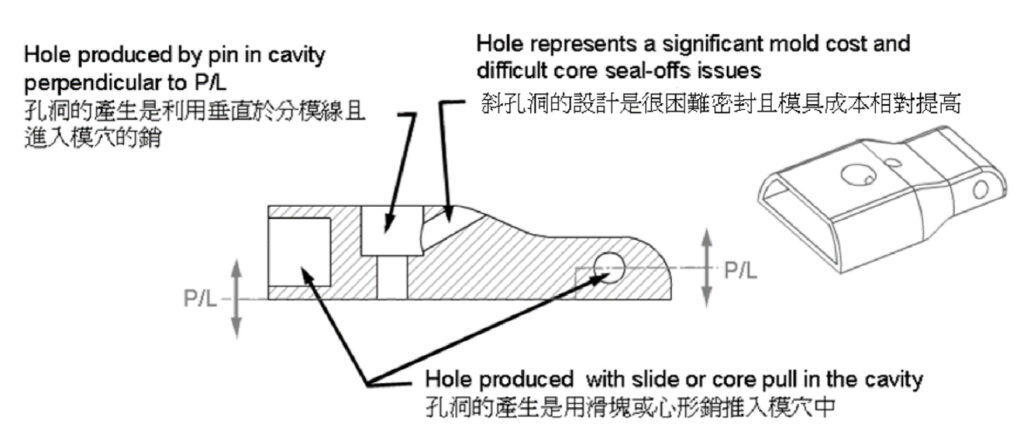

MIM 零件成型孔洞的成本取決於模具的設計困難度,主要是因為孔洞的方向,這也考驗模具的設計。圖14中展示了數種孔洞的形式,當孔洞的中心線與分模線/ 面垂直的時候,是比較容易成型的,利用固定的入子製作成銷或是柱就可以達成(但要注意拔模錐度),模具的成本就比較低;如果孔洞與分模面是平行的,雖然製作起來不難,但因為要用到滑塊或滑柱機構(這些機構在開模之前要先移動退出模穴),模具的成本就會比孔洞垂直於分模面上的貴。如果孔洞與分模面夾有角度時,設計是可行的,但是機構的複雜度與驅動機構的方法會導致該模具的維護必須經常執行(例如密封困難,就必須經常性的維修模具),成本自然就提高。

圖5:表示了一個MI M零件特徵設計的總合說明,這是由日本粉末冶金協會(JPMA) 所提供的案例

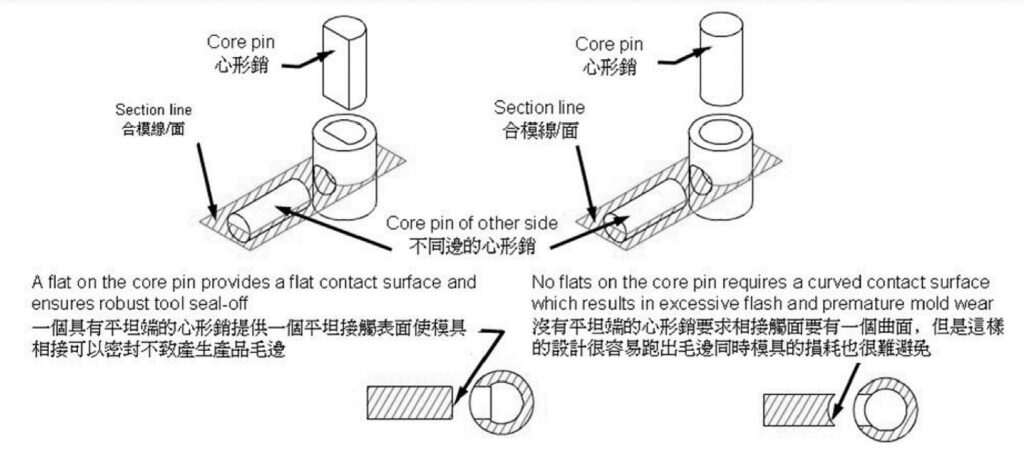

模仁與狹縫的相互交叉可以成型出更複雜的零件特徵。無論如何,當應用到這樣的交叉特徵時,模具的機構強度就必須要被考慮到,圖15 所示的兩個設計範例,在圖左邊D 型的心形銷來製作具有交叉的孔洞,可以比較理想的達成密封且結構強度好的模具,因為兩個平面可以接合的非常好也比較容易加工,以及維修保養;但是圖右的設計就顯得麻煩了,由於兩支交叉的結構密合處是一個曲面,雖然可以獲得圓形的孔洞,卻不容易完全密封,這也導致維修與保養的困難。「交叉的兩支銷或模仁,一定要設計具有一個平坦的接合面」是設計模具時盡可能不要違反的原

則,以避免因為模仁或是銷的邊緣快速磨損,以及零件產生毛邊等,導致生產中斷、效能降低或是修毛邊的無謂工作,造成成本的上揚。

毛邊/ 飛邊與證示線

當設計一個MIM 零件時,證示線的位置如果與分模線重合,則該位置就是最容易發生毛邊的地方,由於考慮到外觀與功能兩個主要因素,證示線落點的位置必須考慮到最小毛邊產生可能。由於MIM 的喂料比起塑膠料來說,其黏度低導致流動性高容易造成毛邊,所以有關配合的機構平面都必須要求很精密,包括滑塊、入子或鑲塊以及分模面等。記住,MIM 毛邊如果沒有除去,由於喂料帶有大量的金屬顆粒,通常經過燒結之後會變成銳利的毛刺,要去除會更困難。

圖6:MIM 設計削除不必要的肉成為等肉厚的零件

圖6:MIM 設計削除不必要的肉成為等肉厚的零件

當模具內兩個互相配合的機構一定無可避免的產生證示線。無論是分模線剛好落在證示線上,還是一個心形銷密封在滑塊或模具上的其他特徵,射出的高壓會順著這兩件機構在產品表面形成一條看得到的證示線痕跡(注意,這裡的證示線痕跡不是指流痕或應力痕)。請往回看圖12 右邊的圖案,典型的證示線落與分模線會重疊,圖中的案例,分模線剛好在圓角上使得一個明顯的證示線痕跡產生。證示線的痕跡可以透過二次處理的方式將之變小或去除,如同我們在物件邊緣的倒角與圓角那裡所討論到的論點,如果底部圓角實在沒有必要的時候,將分模線直接移到零件的底部,就不會有證示線痕跡的問題。滾筒研磨(Tumbling, 將物件放於滾筒內,可以加入磨料或依靠零件自身的翻滾互相摩擦)則可省去二次處理的程序,可以讓零件尖銳的邊緣自動產生小的圓角。但要避免零件互相撞擊產生的痕跡。

再好的模具設計如果沒有正確的維護和保養,毛邊總是會存在的,因為機構的接合面(滑塊、頂針、分模面等)密封絕對會有磨損的可能性。我們在設計零件的時候也要考慮模具的強度,也要思考如何減少毛邊的產生。一種可以減少毛邊的方法稱之為平面對平面(“Flat-on-flat”) 的設計觀念,就是使模具內的機構可以增進密封並強化結構。請往回看,圖15 左右兩圖可充分的比較出來,在圖左邊D 型的心形銷來製作具有交叉的孔洞,可以比較理想的達成密封且結構強度好的模具,因為兩個平面可以接合的非常好也比較容易加工、以及維修保養。但是圖右的設計就顯得麻煩了、由於兩支交叉的結構密合處是一個曲面,雖然可以獲得圓形的孔洞,卻不容易完全密封,這也導致

維修與保養的困難。交叉的兩支銷或模仁,一定要設計具有一個平坦的接合面,設計模具時盡可能不要違反的原則,以避免模仁或是銷的邊緣快速磨損,零件產生毛邊,導致生產中斷效能降低或是修毛邊的無謂工作,造成成本的上揚。

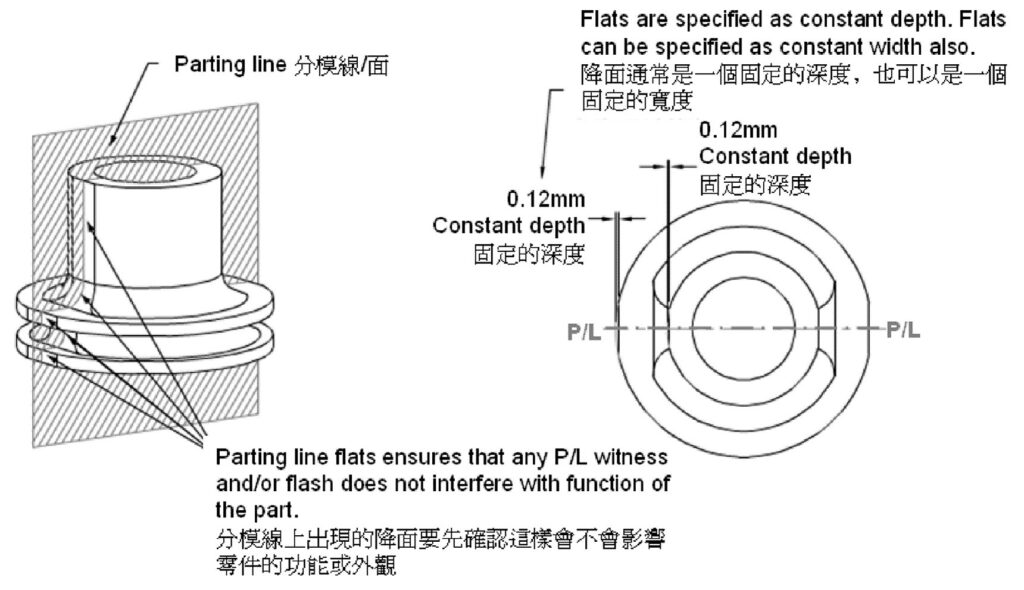

如果可能,將證示線移動可以有效地減少毛邊的發生,不過有可能造成外觀或功能的失去,必須從兩者(減少毛邊或維持功能)中衡量哪一個比較適合。圖16 所示就是一種有利的設計,巧妙的利用降面(小平面)方式處理一個具有外部倒鉤形狀的柱體零件,須確認這樣的輪廓不會影響其功能性(外圓的功能沒有配合要求,所以可以這樣設計),降面處理通常是一個很小的固定的寬度或深度,有助於減少大毛邊的發生,但以不影響功能為原則。

圖7:MIM 零件除肉的要領(注意到分模線的位置)

圖7:MIM 零件除肉的要領(注意到分模線的位置)

結語

由於篇幅有限,本次僅能就MIM 產品的部分設計觀念與需注意的事項進行介紹,其他尚未介紹到的內容,我們將其劃分為MIM 產品的設計觀念(中篇)與MIM產品的設計觀念(下篇),並將刊登於接下來兩期的顧問專欄中與各位讀者分享。■

參考文獻

1. 主要文件來自該網站( 公司已經被併購) /Major document from www.kinetics.com, (2009)

2. 部分圖形來自日本微金屬注射成型公司 /Micro MIM Japan, Web site: https://micro-mim.eu, (2019), Some figure and picturefrom this company website.

3. 英國國際粉末注射成型雜誌 /Powder Injection Moulding I n t e r n a t i o n a l m a g a z i n e i s p u b l i s h e d b y I n o v a r Communications Ltd, based in Shrewsbury, UK.

圖8:不能除肉時的產品設計要領

圖9:顯示了一些MIM 零件的削肉與減薄的建議

圖10:一些拔模斜度條件的說明

圖11:增加圓角可以提升零件特徵的強度

圖12:修改模具分模線有助於降低成本﹐而且與與圓角的定位有關係

圖13:證示線 = 投影線 = 紅色線部分

圖14:MIM 零件孔洞產生的方式

圖15:孔洞成型的方向與模具設計的關係

圖16:在分模線上執行降面(小平面)設計避免毛邊發生在分模線上