■中原大學智慧製造中心 / 魏福勝 助理教授

前言

在全球工業4.0 革命的浪潮下,機械製造產業,除了追求生產效率提升以及降低生產成本、品質穩定外,近年來臺灣廠商紛紛尋求轉型,朝向智慧化生產,自動化、無人化發展,為了達成智慧化生產,加工智慧監控為重要項目。

在加工智慧監控中,刀具監控是其中一項關鍵技術。以切削加工為例,所有加工中都必須使用到刀具,最常發生的切削異常如刃口積屑(Build-Up-Edge,BUE)、斷刀(Cutter Breakage) 與刀具磨耗(Tool Wear),都與刀具有關,而發生切削異常的原因有許多種,例如當切削條件選擇不適當時,容易發生刃口積屑、斷刀,導致工件及刀具毀損;此外,加工過程中隨著切削次數的累積,刀具會逐漸產生磨耗,若換刀過晚,會影響工件表面粗糙度、產品精度;若換刀時機過早,則易造成刀具成本提升與換刀時間增加,影響產能,因此,刀具磨耗中重要的是如何判斷出刀具臨界壽命,以便選擇正確的更換刀具時機,還有如何避免切削異常也是提升加工效益的關鍵。

刀具監控

刀具切削異常監控方法,其中包括刃口積屑與斷刀監控,接著探討刀具磨耗之型態、各磨耗型態對臨界壽命的影響、切削異常定義,以及刀具臨界壽命定義,以振動訊號處理與暫態訊號分析法分析大量切削振動訊號,找到刀具臨界壽命發生時的訊號特性,歸納建立刀具監控法則,最後完成刀具切削異常診斷方法。

刃口積屑與斷刀

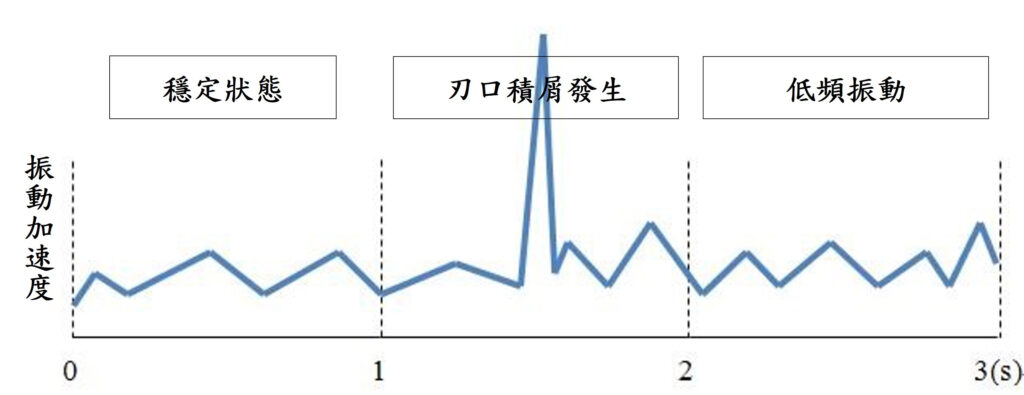

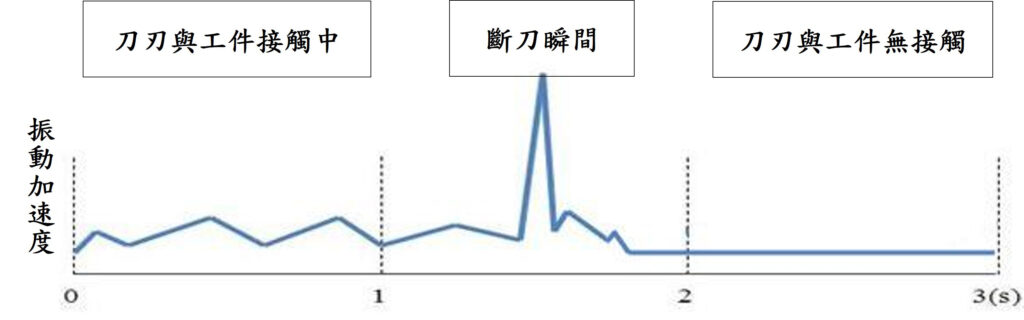

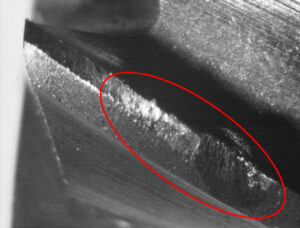

刃口積屑即是BUE,產生原因通常是高速切削過程中進給速率過快,以及切削延伸性較高的工件材料(軟鋼、鋁、黃銅等)產生連續切屑時,切屑與刀刃間的摩擦過大,致使切屑熔著於刀刃之刀尖點,被加工材料受到加工硬化產生之變質硬化物質,包圍刀尖後取代刀尖進行切削之工作,持續增加刀刃口與工件表面的摩擦力,使得刃口處的產生積屑不斷累積,切削阻抗不平衡增大因而發生切削異常振動,刃口積屑(如圖1)導致工件表面精度降低並且造成刀具磨耗與主軸損壞。斷刀發生的原因,通常都是進給過快或者是發生撞機以及刀具壽命到達極限而導致。當斷刀發生時,若無法立即停機換刀,其最主要的影響,除會浪費時間之外,還會因為斷刀而導致成本的增加。

圖1:刃口積屑訊號特性分析

圖1:刃口積屑訊號特性分析  圖2:斷刀訊號特性分析

圖2:斷刀訊號特性分析

刀具臨界磨耗

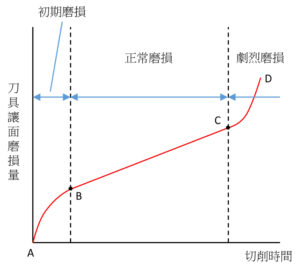

從銳利的新刀使用到磨耗後需要被更換中間的時間,隨刀具使用次數上升,刀具磨耗沿著一趨緩的曲線上升,直到曲線開始加速往上前,此時為刀具理論壽命,接著曲線會開始加速上升亦即磨耗加速(如圖3)。

一般而言,具有切削刃的刀具破壞型態可分為破裂(崩裂與斷裂)與磨耗兩大類型,這兩大類型破壞通

常都不會單獨存在,並且隨著切削條件、切削方式與加工材料的不同也會有所差異。

上述的刀具破壞機制,通常發生的部位在於刀面、刀腹及刀刃上,並以圓周凹陷痕跡的方式顯現其刀具的磨耗,這是由於刀具表面與加工材料間接觸且不停的摩擦,並產生很高的溫度,高熱流動的加工材料在刀具表面上侵蝕出一至數道凹槽,此種交互作用的結果,會加劇凹陷痕跡逐漸加寬加深。

在刀磨耗至某一定程度後,其磨耗速度會快速增加,之後很快就會不堪使用,此可視為刀具接近臨界壽命。研究定義達到VB=0.3mm 時為刀具的臨界壽命。由驗證發現,臨界壽命發生後,一般可再切削若干次數之後就必須換刀,否則將嚴重影響工件精度。因此為了確保加工精度及刀具使用效益,要能即時診斷找出刀具的臨界壽命以作適時換刀處置。

圖3:刀具理論壽命圖 圖4:刀具磨耗

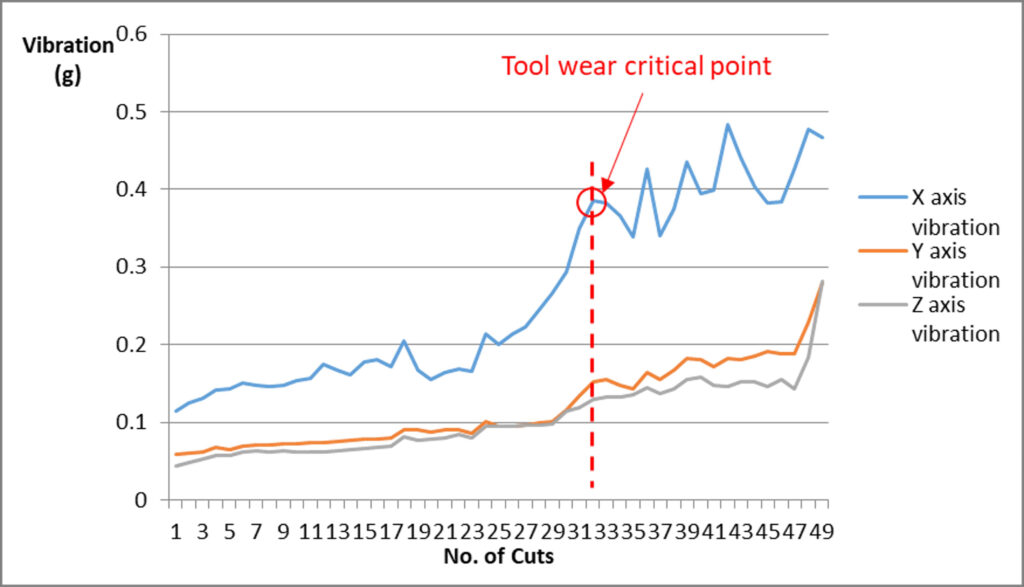

圖5:A1 刀具銑削三軸方向振動量分佈圖

實驗數據分析

為能採集分析刀具磨耗過程中振動訊號的變化,因此驗證過程設計使用至刀具臨界壽命觀察點,並持續至刀具損壞為止。由圖5 可以得知,當刀具切削至第23筆時,X 軸振動開始有大幅的升高(由原本約0.16g升高至接近0.4g)對照此時刀具磨耗情形(如圖4),可確認刀具已發生大量磨耗,且達到臨界磨耗標準。圖5:A1 刀具銑削三軸方向振動量分佈圖在此實驗裡得知,當刀具切削至23 筆前的這段切削振動為相對穩定的狀態,振動值都落在0.1g~0.2g 內。第23 筆後振動值開始大幅提升接近0.38g,在第32筆後振動值雖有上下跳動,但大多保持在接近0.4g。觀察本實驗可知,磨耗初期振動為相對穩定的成長,達到一定程度時其振動會顯著增加,磨耗後期(第32次後)因刀具已磨耗嚴重,振動雖有跳動但都維持一定的程度,故可將此定為臨界壽命點。■