■ Trexel Asia / 鄭偉華 技術中心總經理

技術起源

MuCell 微發泡成型工藝的起源可以追溯到1980 年代美國麻省理工學院(MIT) 進行的開發活動。建立了有關塑膠零件中微孔結構形成的一些基本原理。1995 年美國卓细公司(Trexel Inc.) 獲得了該技術的獨家許可,並繼續開發微孔發泡技術應用於押出、吹塑和射出成型塑膠零件的生產。

技術原理與特點

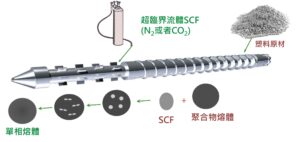

MuCell 微發泡射出成型工藝( 以下簡稱MuCell工藝)是指在射出成型的循環中,把超臨界流體(Supercritical Fluid, SCF) 狀態的物理發泡劑(氮氣N2 或者是二氧化碳CO2)在塑化過程中注入料筒內的塑膠熔融中,經過混煉及在塑化過程完成後,會產生出物理發泡劑與塑膠熔融的單相熔體(如圖1)。

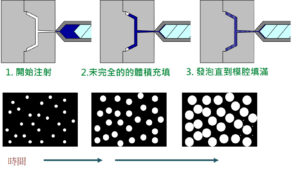

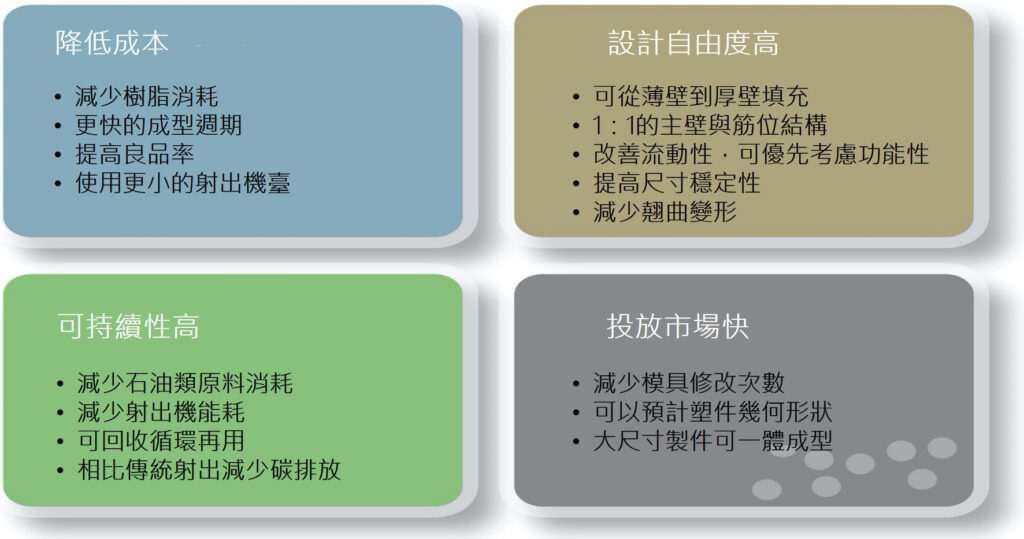

隨著注射到模腔過程中的壓力釋放,通過在模腔內成核、成長及成型的階段,在塑件中形成微孔結構(如圖2)。相對於實體射出成型工藝,MuCell 工藝已在汽車行業、電子工業、消費用品等行業量產中特顯「降低成本」、「設計自由度高」、「可持續性高」、「投放市場快」等優勢(如圖3)。

產品與模具設計

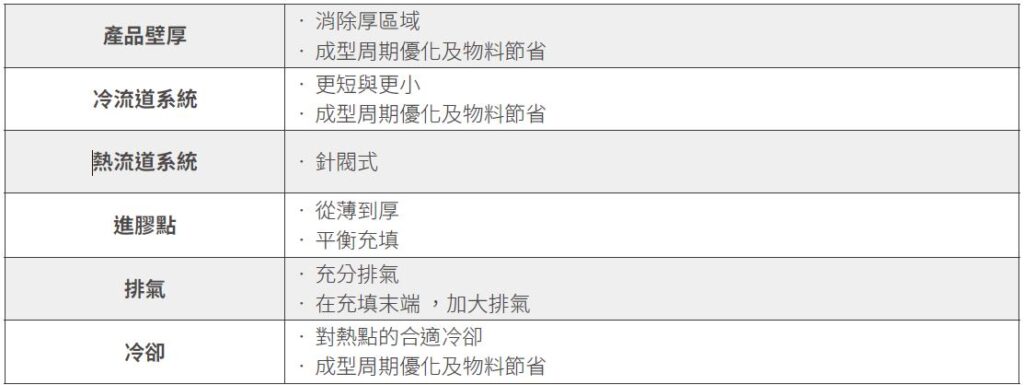

要加大MuCell 工藝帶來的好處,在產品和模具設計上,建議考量一些基本要點(如表1)。

產品壁厚

MuCell 工藝曾應用於壁厚0.25mm 到30mm 的產品。而4mm 或以下壁厚為主的產品佔了大部分,主要原因是利用MuCell 工藝以獲得成型週期優化的考慮。MuCell 工藝利用氣體膨脹來代替保壓,所以實體射出工藝中的保壓時間基本上是可以節省下來,但是當產品整體或局部壁厚超過4mm 時,冷卻時間便需要延長,以確保產品在出模後不會出現因為氣體壓力而鼓出來(Post Blow 後吹破)的情況,而導致較長的成型週期。

MuCell 工藝能改善物料的流動性,產品壁厚設計無需像實體射出成型工藝要增加厚度以便充填,而只需考慮功能上的需要。也可利用此特點進行產品薄壁化設計,以節省物料,達到更大輕量化目標。

冷澆道與流道設計

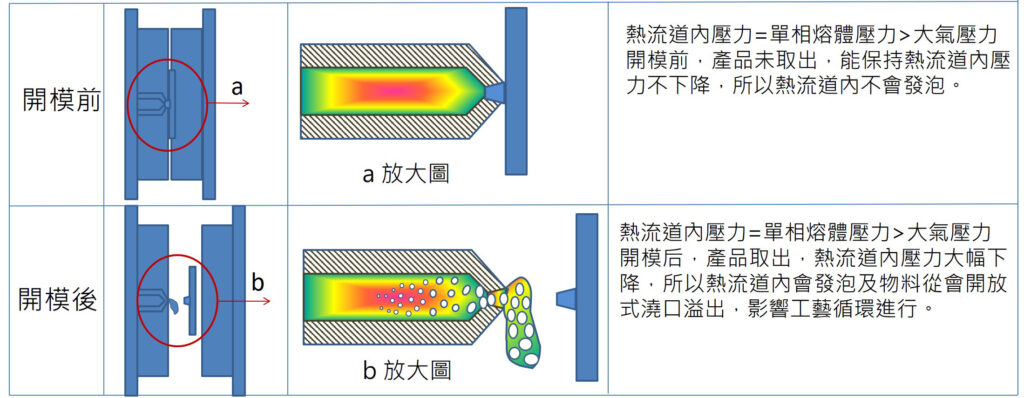

MuCell 工藝可採用冷澆道或針閥式的熱流道的模具,但不能採用開放式熱流道(如圖4)。由於MuCell 工藝利用泡孔成長來提供保壓,主澆道和流道的主要功能是負責進膠充填而非保壓,其尺寸通常可比實體射出成型的模具減少約25%,而流道也儘可能地縮短,以提高在模腔內的發泡效果。這兩點都有助於塑膠用量的減少以及成型週期冷卻時間的縮短。而熱流道系統必須是針閥式控制的主要原因是為保持氣體與塑膠熔融混合物在注射前的壓力,以避免提早發泡以及材料從澆口處溢出。

澆口設計

其中,在澆口設計方面,分別需要考量到「流動長度與壁厚之比」、「流動平衡」與「進膠點設置在薄壁處」等三點要素。

圖1:超臨界流體SCF 與聚合物單相熔體在塑化過程中的形成過程

圖2:微發泡射出成型─注射後的發泡過程

• 流動長度與壁厚之比

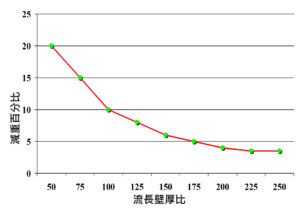

在澆口數量及位置分佈方面,便需要考慮「流動長度與壁厚比」這個因素。流動長度與壁厚之比是從澆口到填充末端的距離除以標稱壁厚的簡單比較。此數值定義了同一物料的最大密度減少。隨著此數值的增加,可以實現的發泡量(減重)便會減少。原因是材料不會自然地流入模具型腔,而必須在壓力下推進型腔。隨著流動長度的增加,將材料推到模腔末端以及模腔中聚合物的壓力也會增加,而抑制泡孔成長。

另外,接近模具表面的聚合物的冷卻速率基本上不會隨壁厚而變化,無論零件的壁厚如何,實體皮層厚度都相對恆定。隨著零件壁厚的減小,泡孔芯層的厚度便會減小,而導致零件平均密度增加。圖5顯示了該比率的對減重影響。

• 流動平衡

進膠需要考慮流動平衡,尤其是多個澆口或者多個模穴的模具,進膠需要考慮流動平衡,以避免造成泡孔在充模過程中受到局部擠壓而影響整體減重。

圖3:MuCell 工藝的四大優勢

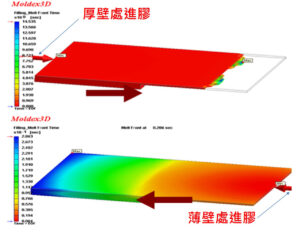

• 進膠點設置在薄壁處(如圖6)

進膠點盡可能設置在產品上比較薄的地方。在MuCell 工藝上,薄壁處是標稱壁厚的75% 或更小的區域。如果這些部分是在填充的末端,就會造成困氣,對材料發泡膨脹產生限制,在填充過程中,為了迫使材料進入這些薄的部分,必須增加材料上的壓力,這導致泡孔結構受到擠壓,達不到減重效果。

而在實體射出工藝中,進膠點一般設置在較大壁厚的區域,以使保壓得以施加從而減少產品在成型後的收縮;而MuCell 工藝是無需施加保壓的,通過發泡便可輕易解決收縮的問題。

排氣建議

良好的模具排氣有助於MuCell 工藝的減重,與實體射出成型相比,MuCell 工藝的填充速度通常會較快。為避免困氣及導致材料在填充時壓力加大,便需有額外的排氣。一般來說,在充填末端的排氣深度可比實體射出工藝加大25% 到50%。在一些較薄的筋位困氣位置,可通過模具鑲件或頂針進行排氣。

模具冷卻

與實體射出成型一樣,良好的冷卻水路佈局有利於減少射出成型週期。特別在一些較難冷卻或者「熱點」位置(包括冷流道、冷流道澆口套,產品較厚的區域,較高的獨立型芯,較深的螺絲柱孔等),加強冷卻是必須的。

另外,值得一提的是,MuCell 工藝能改善物料的流動性,成型時所使用的模具溫度可比實體射出的低,這對縮短冷卻時間是有幫助的。

案例分享

此案例是汽車把手飾條(如圖7),若能在產品及模具設計中充分考慮MuCell 製程的特性,可為用戶帶來更大的好處。在客戶原來的實體射出件中,由於要避免螺絲柱及筋位背面的縮印在裝飾表面浮現,主壁厚設計需要達到2.8mm;而利用MuCell 工藝的特性,則可將主壁厚設計減到1.8mm,最後效果是發泡與產品的綜合減重達到了40%。此外,因為壁厚優化以及MuCell 工藝優化成型時的保壓,使成型週期節省也達到了50%。另外,模具成本減少了20%,這都是因為零件的螺絲柱結構及相應的模具結構變得更為簡化。由於物料的流動性獲得改善,在相同的產品流長,模具的澆口數目也由原來的3 個改為1 個。

圖4:開放式熱流道不適用於MuCell 工藝

圖4:開放式熱流道不適用於MuCell 工藝

圖5:減重與流長壁厚比的典型關係曲線

圖6:MuCell 工藝在較薄壁處進膠對充填及減重有幫助

總結

MuCell 微發泡成型技術已成功地被應用於各行各業、不同國家及地區、各種成型機的數以千計之產品中。更好的產品與模具設計將幫助用戶更好地利用該技術。除了提高零件品質外,還可以提高生產效益(更短生產週期時間、更多物料節省)。本文簡述了該技術,並介紹了產品和模具設計的一些關鍵要點。Trexel 卓细公司在MuCell 微發泡成型技術的產品和模具設計以及工藝優化方面積累了豐富專業知識,能全方位地支援用戶對該技術的應用。如有興趣了解更多MuCell 工藝、應用或產品與模具設計,請聯繫Trexel 卓細公司:sales.asia@trexel.com ■

表1:為加大MuCell 工藝帶來的好處,在產品和模具設計上,應考量的基本要點

表1:為加大MuCell 工藝帶來的好處,在產品和模具設計上,應考量的基本要點

圖7:本文案例「汽車把手飾條」的實體射出件與MuCell 微發泡射出件之對照圖

圖7:本文案例「汽車把手飾條」的實體射出件與MuCell 微發泡射出件之對照圖