■科盛科技

前言

本案例的產品為使用BASF 纖維強化塑膠材料,利用氣體輔助射出成型製造的設計師椅子。然而在生產過程,發生氣體指紋效應,產品的強度因此減弱。因為椅子為設計師的作品,所以無法做設計變更,BASF工程師只能透過優化製程參數,解決氣體輔助成型帶來的挑戰,兼顧產品強度和輕量化的需求。

面臨的挑戰與應對

本次案例面臨的主要挑戰分別為「氣體指紋效應」、「機械性質弱」,以及「不允許做設計變更」。對於上述提到的挑戰,BASF 工程師利用Moldex3D 進行製程參數優化,改善氣體指紋效應。為了測試新的製程參數所生產的椅子,能符合原先規定的載重,工程師透過Moldex3D 獲得重要的成型模擬資料,包含:氣體掏空處、翹曲的幾何以及纖維排向,以利提升FEM 模擬的精準度。在Abaqus 執行FEM 分析後,結果顯示新的製程參數可以製造符合規定載重的椅子,滿足產品的輕量需求,同時也兼顧結構完整性。帶來的效益如下:

• 預測氣體指紋效應。

• 改善產品強度60%。

• 滿足產品重量及載重需求。

案例研究

本案例中,BASF 用Moldex3D 模擬氣輔成型製造的設計師椅子。BASF 所面臨的挑戰是椅面及椅背出現氣體指紋現象,此問題將可能導致承重後的結構損壞。由於產品是設計師椅,模具已製造且無法更改設計。因此為了讓椅子能夠達到規定的承重力,就必須進行製程參數優化。

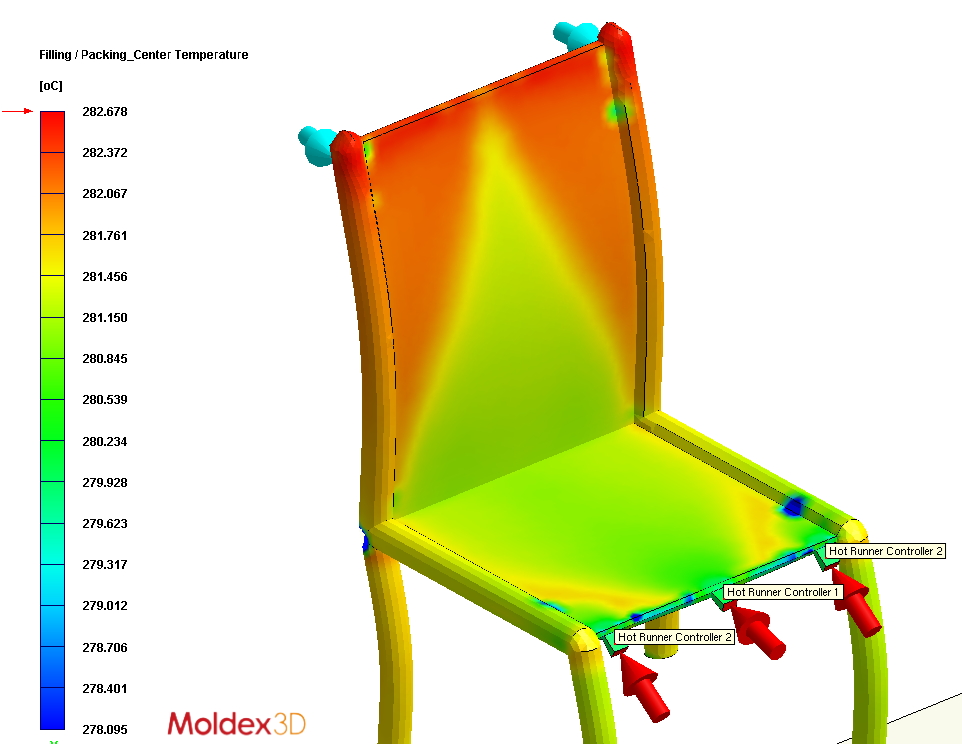

原始設計的分析結果顯示,氣輔切換時產品肉厚和肉薄處中心點的溫度差異小於2° C(圖1)。換句話說,由於肉薄與肉厚處的流動阻力相近,因此氣體容易進入肉薄處(造成指紋效應)。同理,當兩個區域的溫度差異較大時,氣體將不會進入肉薄區。因此若增加氣體延遲及充填、保壓時間,將可幫助製程優化。

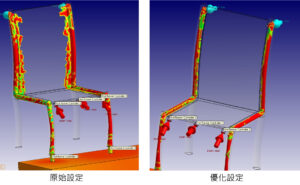

BASF 嘗試以不同組合來優化製程,包括將充填時間增加至6 秒,保壓時間增至10 秒,氣體延遲時間增至15 秒等。圖2 為優化參數後的模擬結果,已成功將氣體掏空侷限在容許的區域。

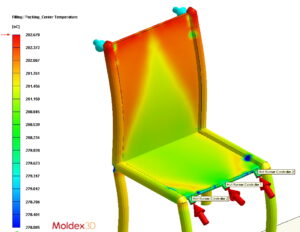

優化設定之後,肉厚和肉薄處中心點的溫度差異轉變為7 至10° C(圖3),這意味著氣體將不會進入肉薄處,而是在較高溫(肉厚)的區域流動,因此區域具有較低的流動阻力之故。

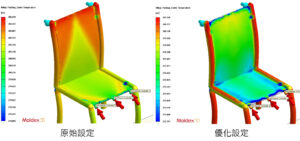

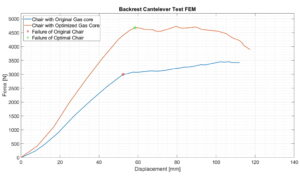

Moldex3D 支援將模擬結果輸出至有限元素法(FEM)分析軟體,以進行結構模擬。在本案例中,BASF 以Moldex3D 模擬結果驗證:原始設定條件下製造的椅子,輸出至結構分析軟體Abaqus,其結果是不符需求的。圖4 顯示在椅子上施加力道至結構破壞的情形,結果顯示優化設定後,可承受的力道比原始設定高出了60%。此外,優化設定後的椅子,在承受力道後變形的幅度也比原始設定高11.5%。

圖1:中心點溫度的模擬結果

圖2:參數優化前後的氣體掏空模擬結果

圖3:原始優化設定後的中心點溫度差異

圖4:以Abaqus 進行產品位移和受力比較

結果

利用Moldex3D 可以輕鬆模擬氣輔成型過程,進而執行優化結果。其中,中心溫度的模擬,對於氣輔製程而言更是實用。此外,藉由Moldex3D FEA 介面也可協助獲取後續FEM 分析流程所需的資料,使其他結構分析軟體可以輕鬆讀取並處理導出的數據。■