■安科羅工程塑料

前言

在汽車輕量化的趨勢下,近年來,主機廠和Tier1 著手以塑代鋼,從零件的結構設計優化,使用輕量化材料和輕量化成型技術來為汽車减重和降本。輕量化材料的成型方式除傳統的射出、吹塑、擠出之外,還包括了水輔成型、氣輔成型、PST 工藝和微發泡技術。

水輔成型技術自2012 年首次進入中國以來,至今已有八年時間,這八年來,在中國擁有水輔成型設備的零部件製造商翻了十倍,產品也從單一的發動機冷卻水管,發展至各種不同的汽車零件,覆蓋了動力總成、內飾和外飾,可謂是百花齊放。尤其是中國的汽車零部件製造商甚至走在世界前沿,通過水輔成型技術,將複雜的金屬零件紛紛替換成塑料,協助主機廠完成减重降本的目標。

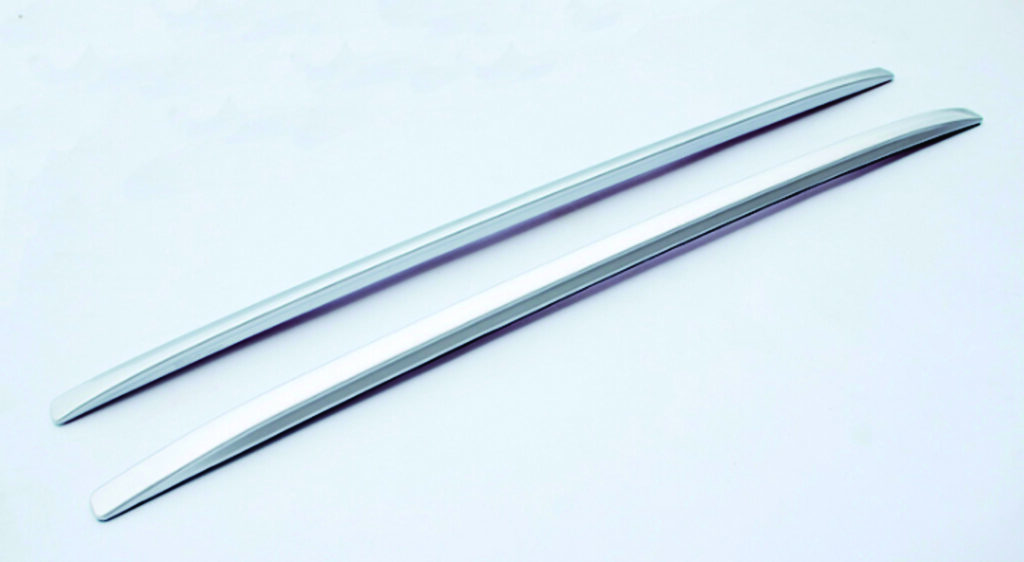

圖1:藉由水輔成型承載式塑料行李架達到汽車减重、降本之目的

圖2:全球首款水輔成型承載式塑料行李架的成功離不開多方的緊密合作

全球首款水輔成型承載式塑料行李架上市

汽車行李架分為承載式和非承載式,非承載式行李架通常包角使用輕質塑料,中間是鋁合金或鋼材質,其作用主要是為了美觀與裝飾。而承載式行李架採用全鋁合金材質,其代表了該車的多功能性,通常可以承載超過50kg 重量,可以放置自行車,滑雪板等重物,强化了SUV 獨有的力量之美,使外出遊玩更為方便。單根鋁合金承載式行李架的重量,根據車型的大小,通常在1.5kg-2kg,整車一套重量在3-4kg。鋁合金的密度為2.7,高强度工程塑料的密度約為1.5,在理想狀態下,以塑代鋼最高减重可達40%。通過選用合適的塑料和工藝,在保證相同甚至更高承載力的同時,達到减重和降本,這是一項巨大的挑戰。

應用案例

在最新一代的現代IX25 車型上,搭載了全球首款水輔成型承載式塑料行李架。這款行李架由創新型企業MINTH 集團進行設計研發和生產,韓國現代起亞煙臺研究所進行零件和材料的可行性驗證和設計優化,德國PME 公司提供水輔成型設備,德國安科羅AKROPLASTIC提供水輔成型原材料和技術支持,項目的成功離不開多方的緊密合作。

挑戰難點:專用於水輔成型的安科羅材料系列

高强度及優異的流動性能

傳統的水輔成型材料玻纖含量為30%,而30% 玻纖增强材料來替代金屬,無論在剛性還是强度上都差强

人意。增加玻纖含量會使樹脂黏度變高,流動性變差,無論是傳統射出還是水輔成型,都會使成型變得困難。尤其是通過水輔成型實現中空結構的零件,玻纖含量越高,工藝窗口就越窄,水輔射出的難度也越高。

行李架的原材料採用安科羅AKROMID® GF50 WIT,這是一款超高强度的尼龍材料,乾態下的拉伸模量達到16700MPa, 斷裂强度235MPa, 配合ICX®-Technology 改性技術,賦予了材料極其優異的流動性能。

平滑的表面外觀

通常高玻纖填充的材料,表面外觀都不盡如人意,即使是優化後的工藝,零件表面也無法避免的出現浮纖,這會影響到零件的美觀,尤其是免噴塗的零件,優異的表面外觀能更有效的降本。

安科羅AKROMID® WIT 和GIT 系列規格,採用最先進的黑科技,即使是50% 和60% 高玻纖的材料,依然可滿足高光黑的要求,表面看不到任何浮纖。

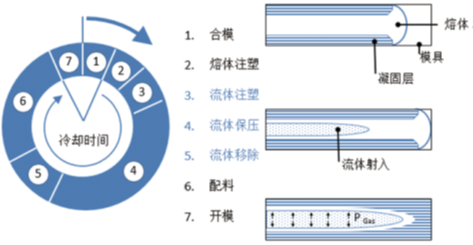

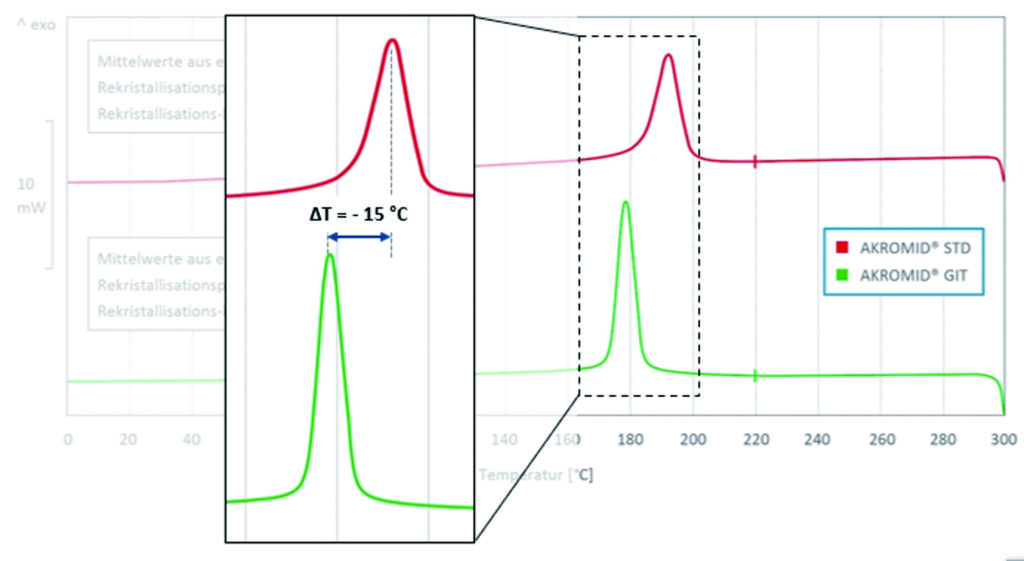

提供更寬的工藝窗口

水輔成型的步驟為在熔膠射出之後,通過水輔射出,形成中空結構。水輔成型專用材料擁有比常規材料更低的結晶溫度,從而賦予零件更高的尺寸穩定性和更薄的壁厚。而更薄的壁厚,意味著節省用料,同時零件的重量又進一步降低了。

通過耐UV 測試

汽車行李架作為外飾件,需要通過主機廠極其嚴苛的耐UV 測試,其目的是為了再現陽光、雨水和露水所產生的破壞,用來評估材料在顔色變化、光澤、裂紋、起泡、催化、氧化等方面的變化。AKROMID® PA6GF50 WIT 通過了ISO 4892-2 老化測試、1200 小時的暴露測試。

圖3:AKROMID® WIT 和GIT 系列,即使是50% 和60%高玻纖的材料,也可滿足高光黑要求

圖4:水輔成型的步驟在熔膠射出之後,通過水輔射出,形成中空結構

圖5:水輔成型專用材料擁有比常規材料更低的結晶溫度,從而賦予零件更高的尺寸穩定性和更薄的壁厚

圖6:德國安科羅近年投入水輔成型、PST 等創新型工藝設備,未來也會繼續加大研發投入

我們的研發和技術支持能力

在2018 年,集團收購了德國M.TEC 工程設計服務解決商,其前身隸屬於德國亞琛大學旗下的IKV 塑料研究所,使得安科羅在產品設計領域的解決能力,從原料選擇,產品概念設計及可行性分析、結構設計、電腦仿真模擬、生產技術和風險分析評估等設計產品設計開發的各個方面,為用戶提供全方位的支持。位於德國安科羅AKRO 總部的創新中心,近些年來投入了水輔成型,PST 等創新型工藝設備,未來也會繼續加大研發投入,以滿足中國市場對於輕量化創新材料的增長需求。■