■臺北科技大學大量客製化積層製造研究中心

前言

近年賴於醫療技術蓬勃發展,人類平均壽命大幅的延長,全球社會也因此走向高齡化的人口結構,醫療需求也隨之大增,龐大的健保負擔已成為全球先進國家不得不重視的問題,為有效節省醫療資源,各國政府紛紛推動精準醫療與預防醫學以減少醫療資源對國家財政的負擔。

其中精準醫療的目的即是為個人量身打造專屬療程,透過分級制度減少不必要的醫療浪費,使用更全面的資料去分析病人的疾病成因及專屬的醫療方式,為了配合每位病人的生理特徵,客製化醫材的需求也會隨之增加。因此高度客製化的3D 列印技術逐漸往生醫的方面發展,透過CAD 建模與逆向建模等方式得出病患植體的數位模型,運用陶瓷與金屬材料結合3D 列印技術作為醫療用人體植入物的生產方式,為3D 列印之有利發展方向。

陶瓷材料於3D 列印應用之特點

陶瓷是一種具有高硬度、耐高溫、化學穩定性好特性的無機材料,常見的陶瓷材料有Al2O3、ZrO2、SiO2、

Si3N4、TiC、SiC、莫來石、磷灰石等。

從民生需求到工業應用皆能發現它的蹤跡,其高硬度特點可做為切削工具或研磨介質,強度高與耐高溫能作為引擎機構零件或成為阻熱鍍層,故常被用於航空科技。此外,其也因具良好的化學穩定性而成為現今醫療領域的植體常用材料。

光固化陶瓷3D 列印製程

在製程方面選用光聚合固化成型技術(Vat Photopolymerization, VP),其技術在列印精細度以及細節方面,在各項3D 列印技術裡也是相對較高的。並搭配奈米等級的粉末及光聚合樹脂,依照一定的配方調製成具有良好流動性之漿料並透過雷射、紫外線光束、DLP 投影使漿料吸收能量後發生化學變化,進一步與聚合物單體產生化學連鎖反應生成高分子聚合物並固化堆疊成型。

光固化氧化鋯漿料調配

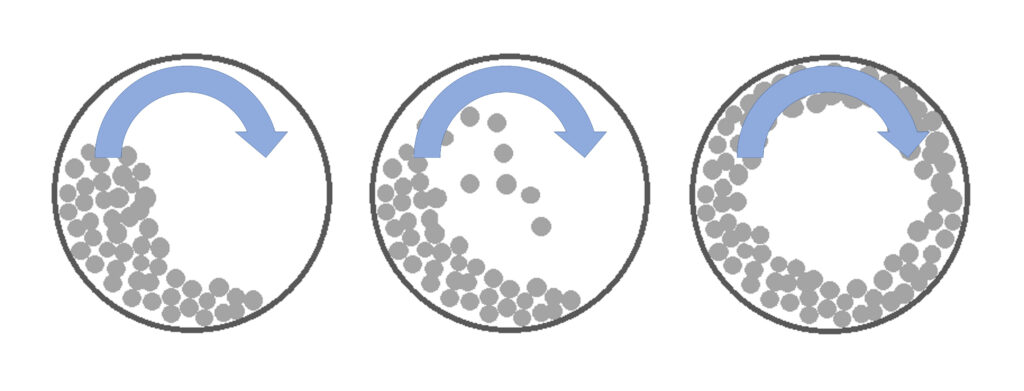

光固化氧化鋯漿料調配的方法,是將氧化鋯粉末、樹脂、光起始劑及氧化鋯球等,以特定比例置於PE 材質的遮光瓶中,並藉由滾動式球磨機使漿料罐內之氧化鋯球滾動研磨與拋落的衝擊來達到上述材料的均勻混合如圖所示,球磨攪拌時間依漿料內的材料比例不同會有所增減,其調配流程如圖3 所示。

圖4:氧化鋯球在球磨罐內的三種運動狀態示意圖

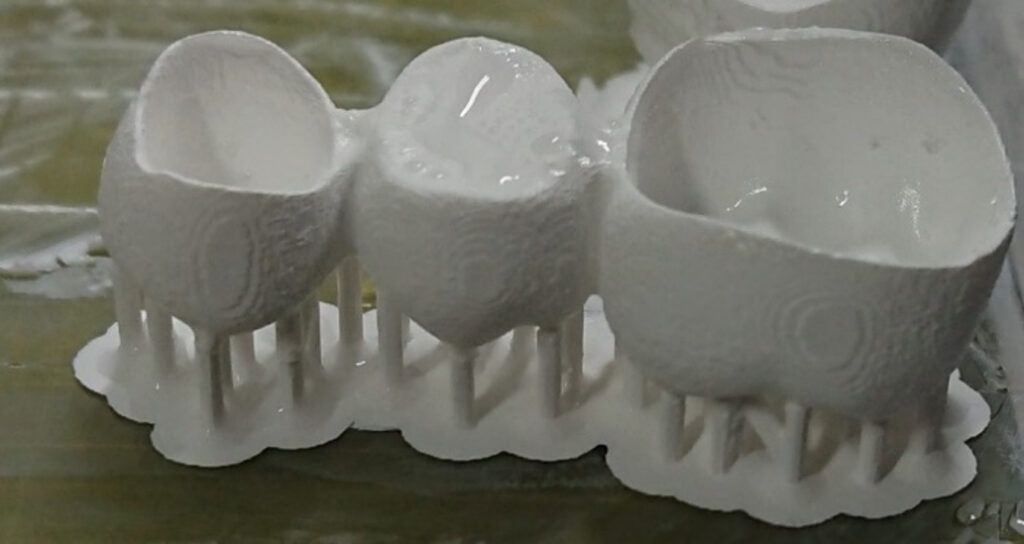

圖5:生胚附著於成型板上

圖5:生胚附著於成型板上

圖6:列印成品

生胚後處理

列印完成後將成型平板從料槽中取出,因漿料無添加揮發性溶劑,故可將成型平板上面的殘餘漿料刮除並倒回料槽內重複利用。

燒結後處理

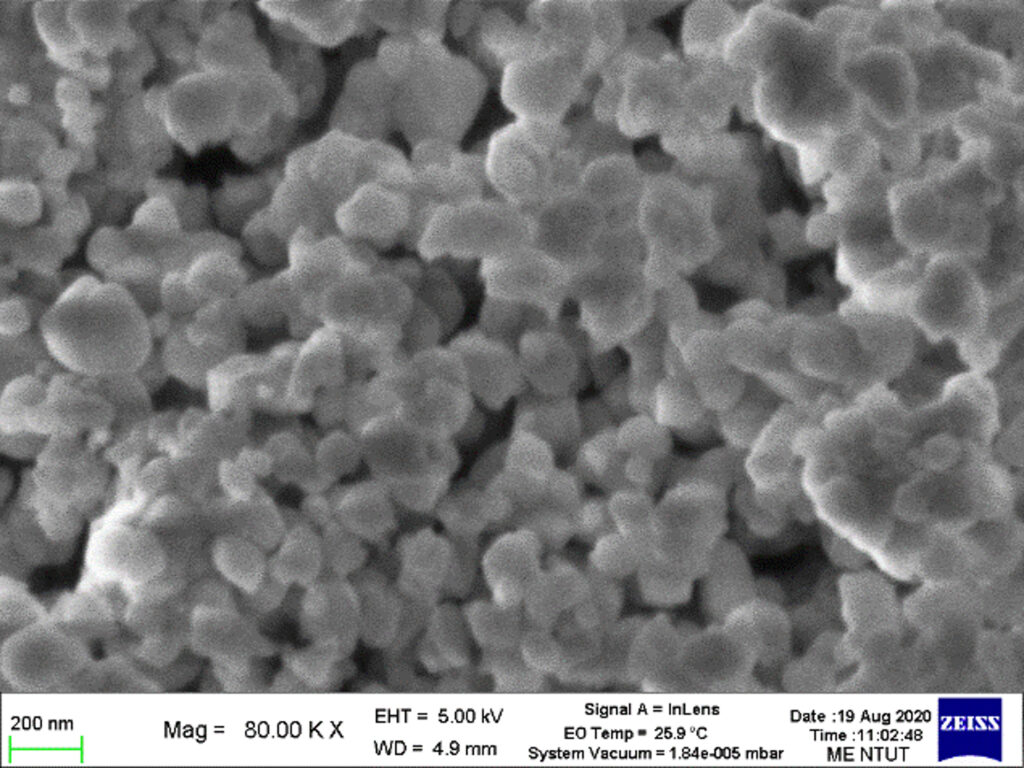

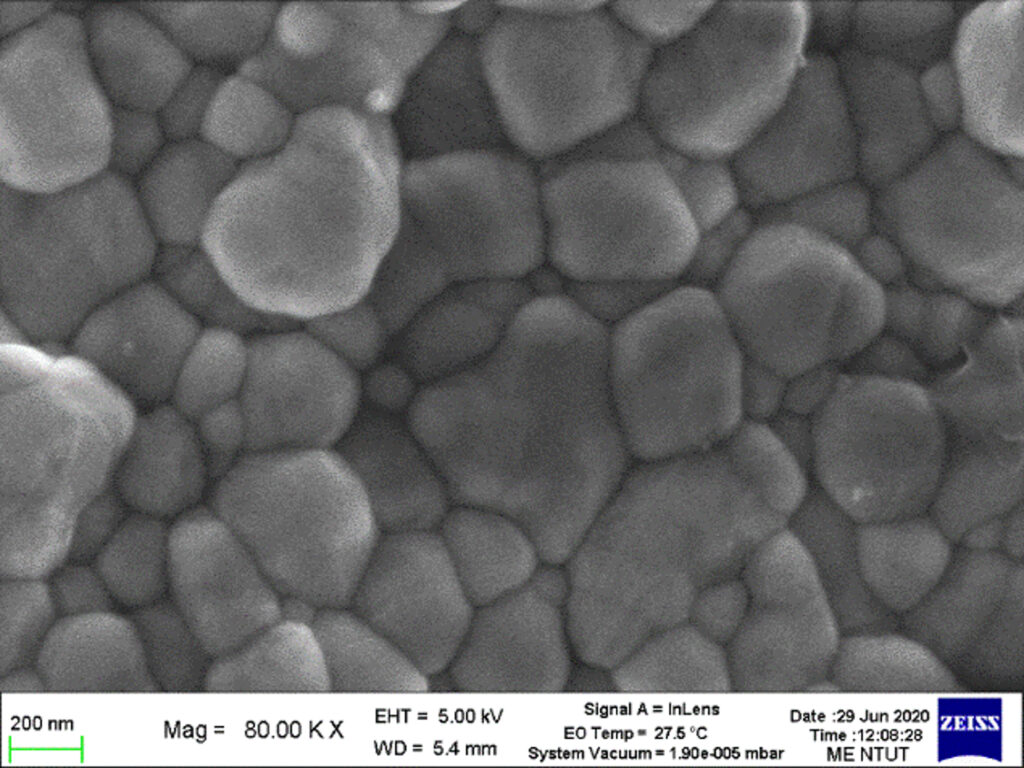

因為列印完成之陶瓷生胚內部氧化鋯粉體尚未結合,故需經過高溫燒結處理使粉體間的樹脂消失、體積收縮、緻密度上升,進而使整體強度提高。

應用實例

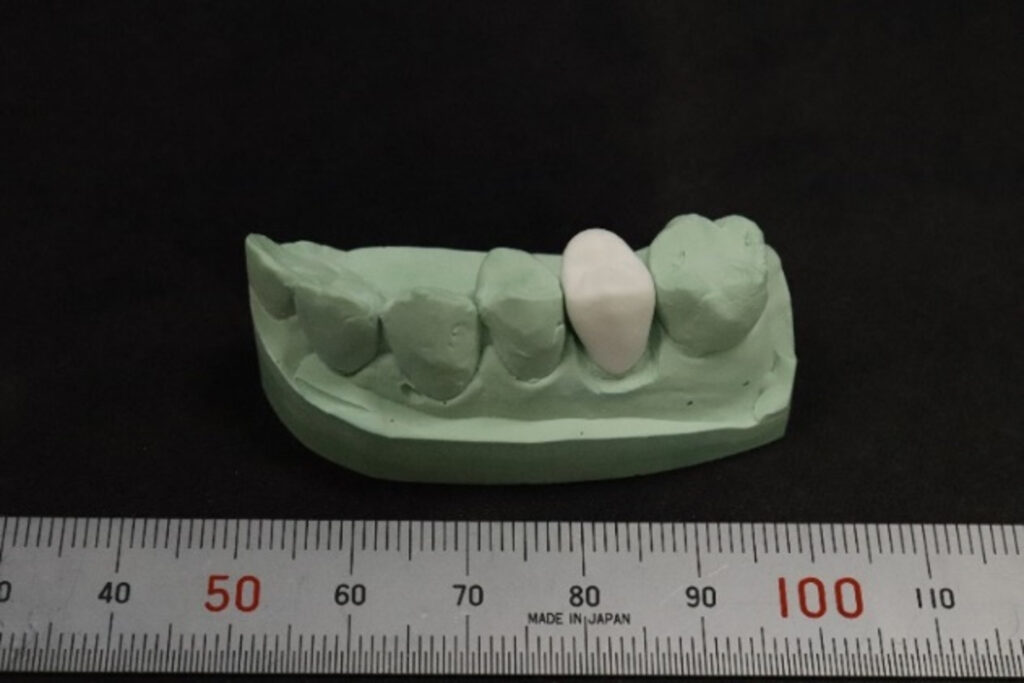

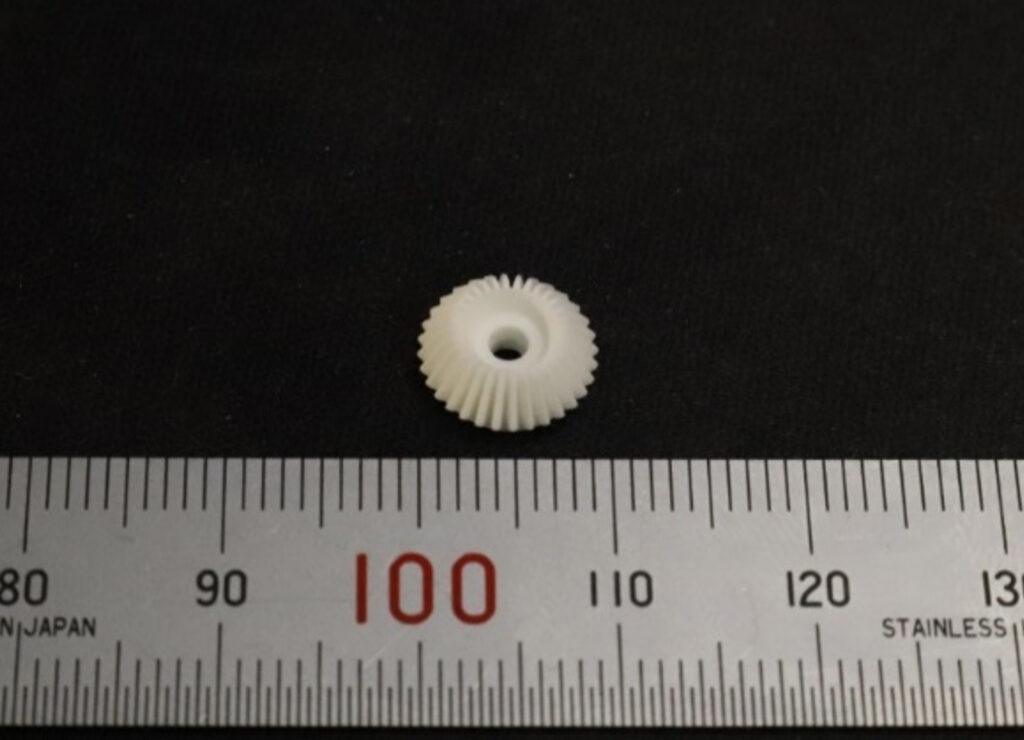

將陶瓷材料、3D 列印、生醫製造等知識整合,並應用於陶瓷元件之製造上,提供一創新且更具競爭力的可客製化低成本快速生產流程。提供產業界另一種陶瓷永久牙、生醫植入物或機械元件(如圖9~12)的製造方法,並以更具競爭力的價格販售本系統,降低臺灣廠商之設備成本,不須侷限於外國廠商的產品,提高臺灣產業界之競爭力,不僅如此,透過本系統的開發,更可將應用衍伸至其他產業的製作等,多重的附加價值與應用。

結語

目前3D 列印的技術業應用已逐漸到了成熟的階段,從最早期簡單的塑材列印,到如今已可進行工業級金屬列印及生醫領域的實際應用,陶瓷材料因其特性使得在醫療應用的領域上可以有很大發揮,再加上光固化技術的精準度也越來越高,以往較為複雜人體植入物醫材會花費許多時間與人力在製程上,現在透過3D列印的技術不但可以縮短整體製程時間,還可以讓產品具有一定的產出效率。憑藉著陶瓷良好的材料特性如光滑的表面、優良的力學性能以及生物相容性,結合3D 列印的技術相信在未來一定能在醫療領域佔有一席之地。■

參考文獻

[1].iang Zhang, Advanced Biomaterials for Repairing and Reconstruction of Mandibular Defects.2019

[2].https://kknews.cc/zh-tw/tech/e95264q.html

[3].David C. Ackland, A personalized 3D-printed prosthetic joint replacement for the human temporomandibular joint: from implant design to implantation,2017

圖7:氧化鋯燒結前SEM 圖

圖8:氧化鋯1530° C 燒結後SEM 圖

圖9:高溫燒結後牙橋

圖10:高溫燒結後牙冠

圖11:傘齒列印成品

圖12:燒結後牙冠裝配於石膏模上圖