■高雄科技大學 黃明賢教授射出成型實驗室

前言

在生活周遭存在許多塑膠產品透過射出成型工藝進行量產,舉凡日常生活用品、家電用品、電子商品零組件、光學鏡片、汽機車零部件、運動用品及生醫產品等,因此是重要且受歡迎的塑膠產品量產方式。由於其優異的工藝技術,使得生產產品可達致良好尺寸精度、複雜幾何外型、高生產效率、優異機械性質、多樣性高分子材料選擇性及異質材料結合性。此外,射出成型製程更可配合相關自動化機械手臂與設備,使之生產效率提升,更讓產線保有智慧化發展之可行性與彈性。

射出成型工藝技術固然在塑膠產品生產方式具備許多量產優點,然而,近年來因產品朝向「輕、薄、短、小」發展,且對成型品質要求日趨嚴謹。生產過程中,來自外在環境的干擾因子一旦產生擾動,便會對射出成品的品質產生影響與變異,使得射出成型品質備受考驗,因此如何在射出成型產線應用感測技術並結合射出成型領域知識,以發展相關智慧品質監控及參數搜尋方法至關重要。

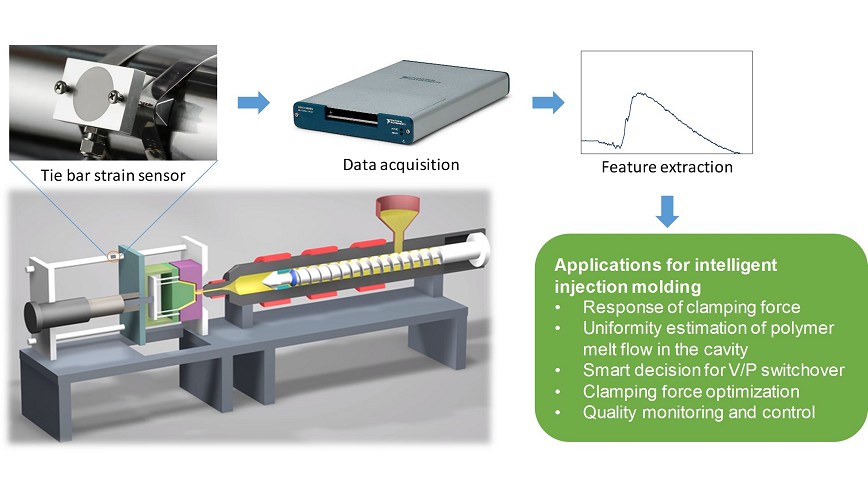

發展智慧射出成型技術之基礎在於「如何有效應用感測資訊,以建構數位化生產架構」。就射出成型品質監控及參數搜尋技術而言,目前產業界最為熟悉之方法即透過侵入式模穴感測訊號發展品質解析方法及參數搜尋方法[1-6],其優點是感測位置甚為接近射出成品,故感測資訊對解析射出成品品質變化是相對敏銳的;另一選擇則是透過非侵入式大柱應變感測器以發展相關智慧化射出成型技術,如:智慧化品質監控技術、智慧化鎖模力監測技術、智慧化鎖模力優化技術等。

智慧品質監測技術

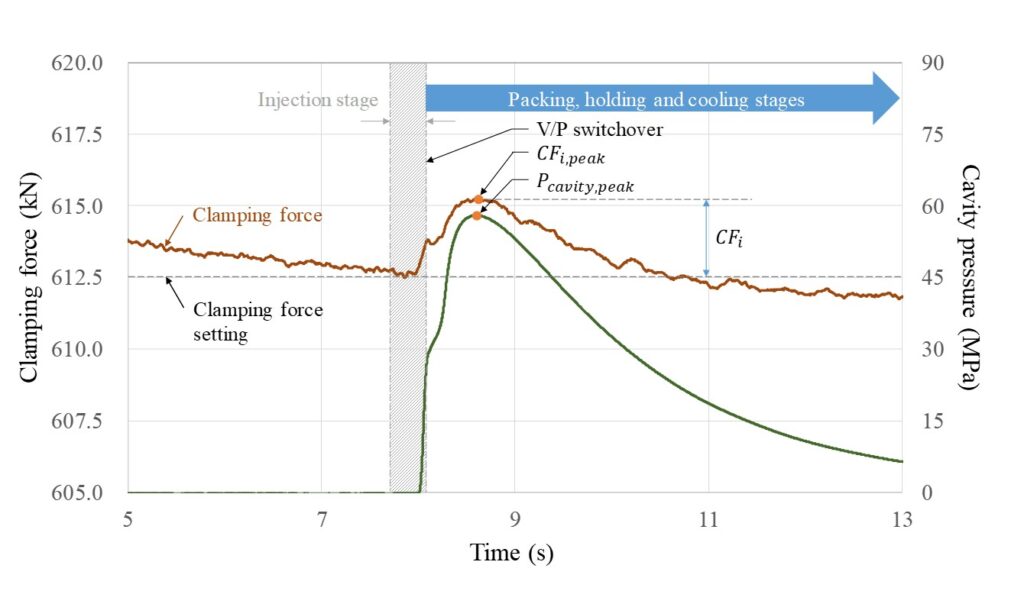

由於射出成型過程,在適當鎖模力設定前提下,熔膠於模穴充填過程會引起撐模效應,並使大柱產生瞬間延伸行為,因此透過機臺大柱上所安裝的應變規可在熔膠充填/ 保壓過程中感知大柱延伸行為(圖1)。其中,熔膠充填所致撐模效應會使感測大柱應變曲線進一步產生延伸行為,稱之為鎖模力增量,而該特徵於相同時間所感測之模穴壓力曲線行為甚為相似,基於上述理由可知應用大柱應變感測技術具發展線上即時射出成型品質監測之潛在優勢,其實驗結果如圖2所示。

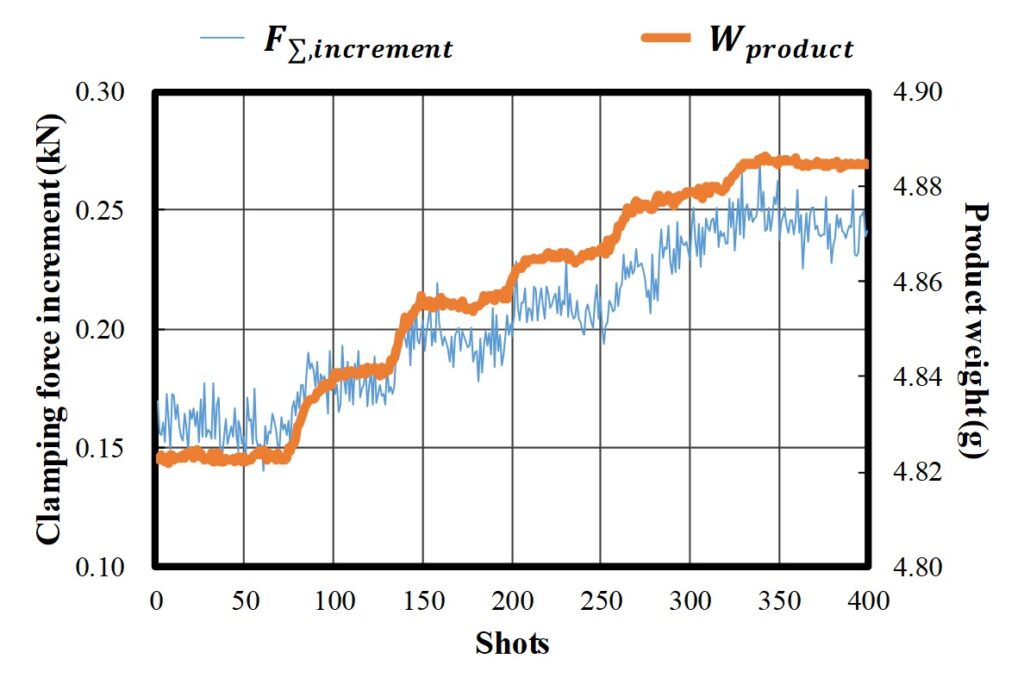

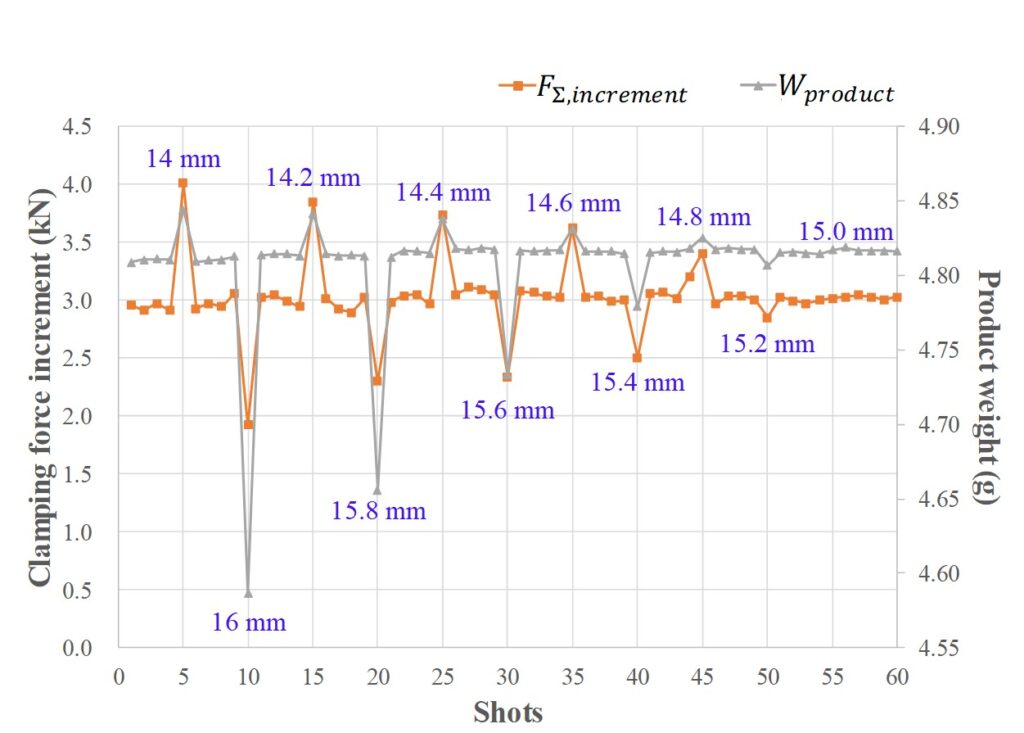

實驗採用兩種型號之ABS 進行實驗,並在入料前預先混合,實驗過程先以100% 重量比例PA756 開始射出,並依序每組增加20% 重量比例的PA756H,直到第六組時完全替換為100% PA756H,每組塑料約為800g。實驗結果顯示,因PA756H 黏度較低,熔膠流動性較佳,故在相同製程條件下,射出成品重量隨著熔膠黏度降低而增加,因此當混料比例增加時,成品重量隨之增加,並且成功反映在鎖模力增量表現上,兩者相關性指數高達0.96;更進一步地透過射切保微量變動以驗證品質監測方法之靈敏度,實驗結果如圖3 所示,由實驗結果可以看到,隨著射切保時機之些微變動亦可擾動射出成品重量,並反映在鎖模力增量表現,進而達致線上品質即時監測需求。因此,透過非侵入式之大柱應變感測器,可成功於射出成型過程中監測射出成品變動,並反映在量測之鎖模力增量表現上[7]。

圖1:射出成型過程感測之鎖模力及模穴壓力曲線

圖1:射出成型過程感測之鎖模力及模穴壓力曲線

智慧品質控制技術

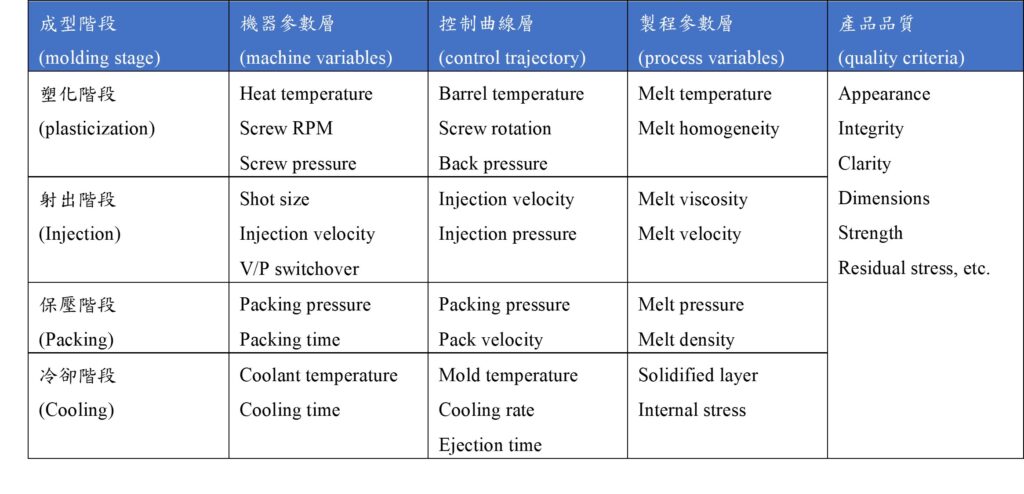

就射出成型品質控制技術而言,對成型品質有關鍵性影響的控制參數可大致區分為三個階層:「機器參數層」、「控制曲線層」及「製程參數層」[8],如表1所示。「機器參數層」指射出成型機控制器關於溫度、螺桿轉速/ 位置、射出速度/ 壓力、保壓壓力/ 時間等之運動控制指令設定;「控制曲線層」牽涉機臺實際在壓力、溫度、速度曲線的表現;「製程參數層」則代表熔膠或固化的塑料性質對成型品質的影響,有熔膠溫度高低及均勻性、熔膠黏度、熔膠速度、熔膠密度、熔膠壓力、固化層及內應力等,因此可用於監測成型品質變異情況。故製程參數層相較於機器參數層與控制曲線層更能反應及決定射出成型製程品質變異,因此如何透過製程參數資訊以發展品質監控制御技術乃至關重要。

圖2:連續成型混料實驗鎖模力增量與成品重量發展趨勢圖

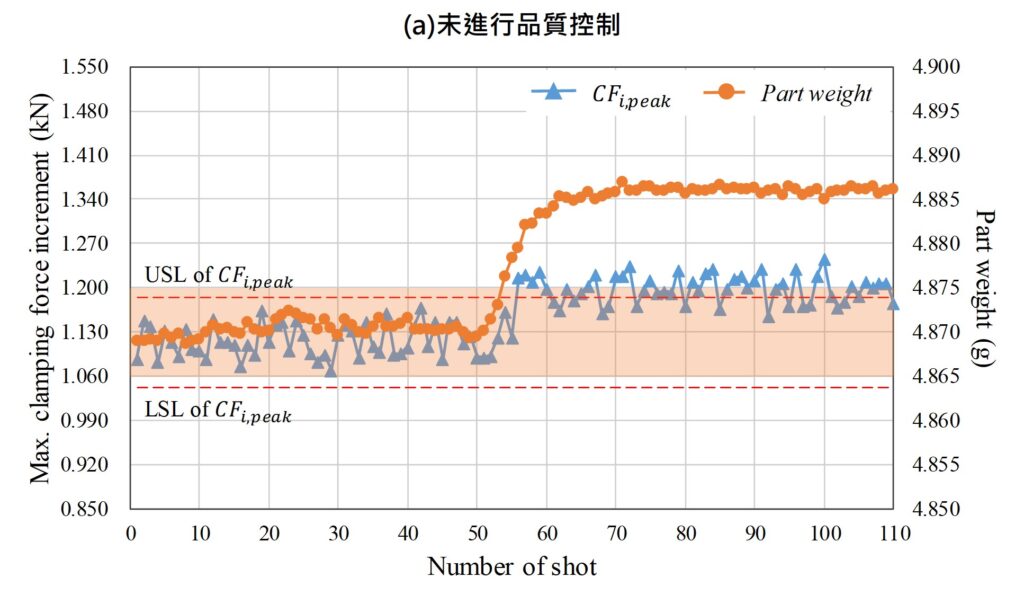

本技術主要透過鎖模力增量資訊以萃取特定感測特徵(製程參數層)後,以即時解析製程品質狀態,包含:品質變異狀態、程度及方向(趨勢),並由品質統計資訊反饋調整製程參數設定(機械參數層)以維持射出成品的品質穩定性,實驗結果如圖4 所示,當料溫於第50 模次後進行升溫,如未進行品質控制,則射出成品重量因熔膠黏度降低導致其上升,相似地,量測所得鎖模力增量特徵亦反映製程變異行為;相對地,當品質監控介入控制並調整製程參數後,可於品質變動後第12 模次完成品質調整,並使其回復穩定量產狀態[9]。

圖3:變動射切保螺桿位置之鎖模力增量及成品重量表現

智慧鎖模力優化技術

在射出成型製程,鎖模力大小對成品幾何外型尺寸精度具關鍵性影響,卻為現場作業人員所忽略重要參數之一。不當鎖模力設定會使量產成品之外觀具毛邊或短射等潛在缺陷發生機率,而模具排氣不良更可能導致熔膠在模穴充填末端產生燒焦痕跡。

傳統鎖模力設定有三種方法,其一是使用機臺鎖模力最大規格進行設定,然而過大的鎖模力設定導致模具排氣不良並提升產品發生燒焦缺陷機率。此外,模具與機臺壽命更因過大應力負載及循環致使疲勞,導致壽命縮短,而機臺能耗更造成使用者生產成本提升;其二是概估成型模穴壓力與模穴投影面積之乘積進行設定,但當流道及模穴不對稱設計導致熔膠充填模穴壓力分布不均,進而造成不均勻撐模現象,並致使特定大柱承受過大應力而有斷裂風險;其三是使用者以試誤法不斷嘗試,但此法造成試模耗時且無科學依據。此外,當外在環境改變、成型條件不穩定及材料更換時,往往必須重新進行設定以確保生產品質,因此如何有效應用感測特徵之萃取,並進行分析以獲得相應適當鎖模力設定條件至關重要。

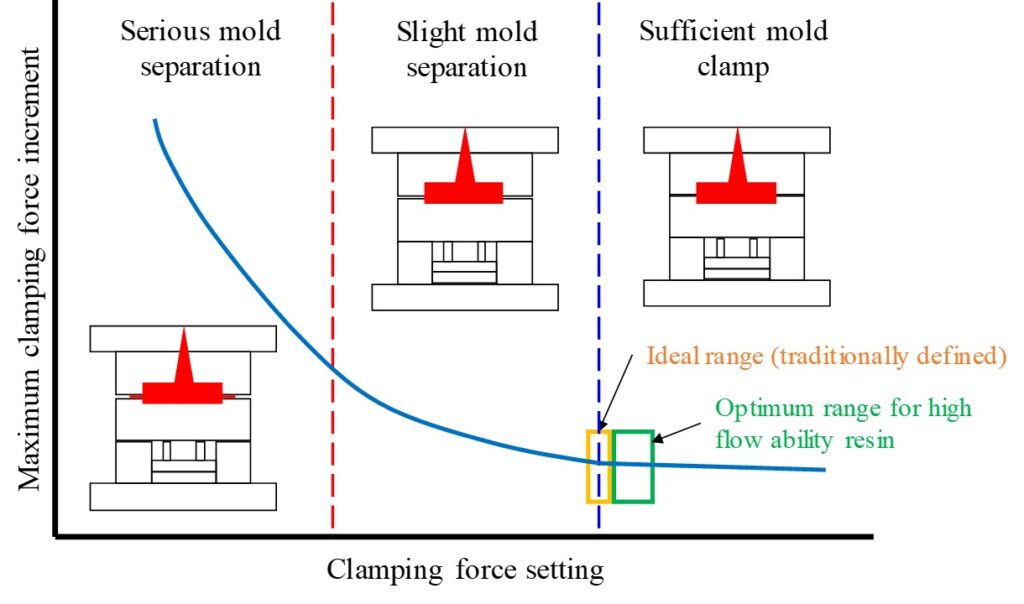

本研究整合大柱應變感測資訊之特徵萃取及統計迴歸分析方法以發展智慧化鎖模力優化技術,在不同射出機臺條件設定、模具及塑料等射出量產條件定義下可快速獲得鎖模力優化條件,並確保量產成品品質之一致性。此外,該技術使用之大柱應變感測器無須侵入模具與機臺進行安裝,因此本文發展之智慧鎖模力優化技術不僅具備優異技術泛用性外,更兼顧產業應用便捷性。實驗結果顯示,不同塑料相應發生毛邊之鎖模力增量是有甚大差異的,其中,對高黏度材料,因熔膠不易從分模面溢出,故允許撐模量是相對較大的,但對低黏度材料,一旦些微撐模即可能致使毛邊發生,故允許撐模量是相對較小。故整體而言,最佳之鎖模力優化條件在工程實務必須加以考量類似安全係數概念,如圖5 所示,換言之,優化鎖模力設定範圍必須大於理想範圍[10](但不可過度延伸),並使製程可穩定生產良品以確保品質良率。

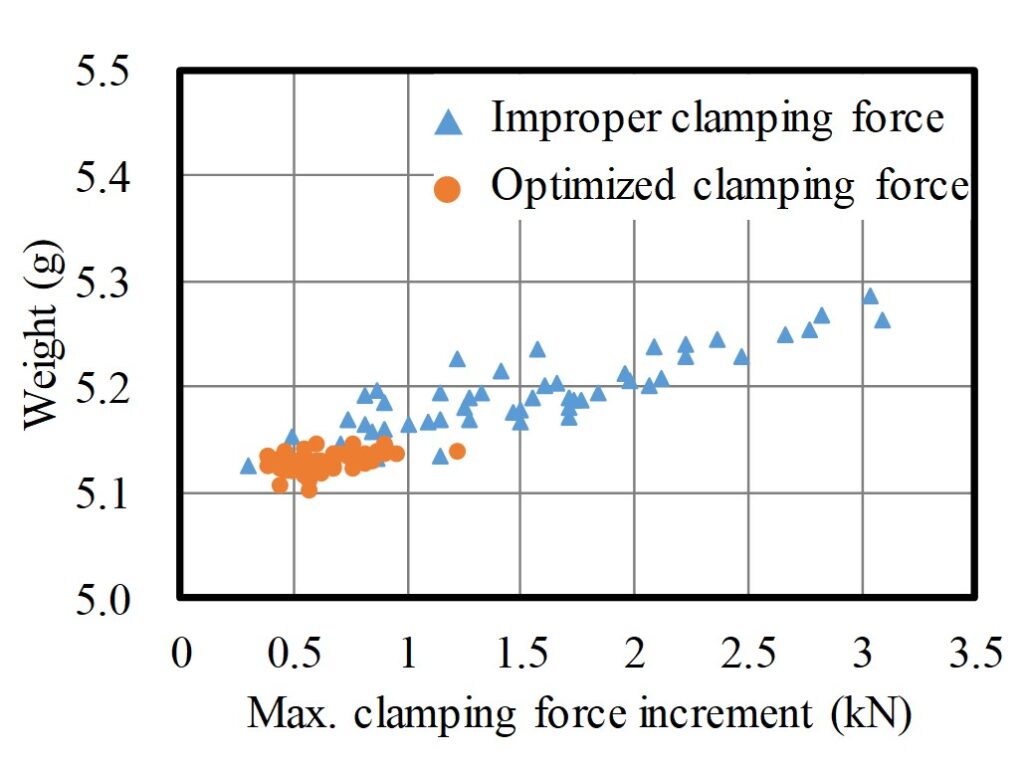

基於實驗結果,整合大柱應變感測資訊之特徵萃取及統計迴歸分析方法以發展智慧化鎖模力優化技術,在不同射出機臺條件設定、模具及塑料等射出量產條件定義下皆可快速地在6 模次後獲得鎖模力優化條件,並確保量產成品品質一致性,如圖6 所示。因該技術使用之大柱應變感測器無須侵入模具與機臺進行安裝,因此本文發展之智慧鎖模力優化技術不僅具備優異技術泛用性外,更兼顧產業應用便捷性。

結論

相較於模穴壓力感測器,大柱應變感測器是非侵入性地安裝於機臺大柱上,並於射出成型過程中可感測實際大柱延伸資訊。基本上,大柱應變感測曲線與模穴壓力感測曲線樣貌甚為相似,透過大柱感測曲線特徵之萃取可順利發展相關智慧射出成型技術,如:智慧鎖模力監測技術、智慧品質監測暨控制技術、智慧參數調校技術及智慧鎖模力優化技術等,故產業應用價值由單一感測器所發展的技術多樣性考量是深具競爭力的。■

本文相關技術智財權屬於國立高雄科技大學

圖4:料溫變動前後之射出成品重量發展趨勢。(a) 未進行品質控制;(b) 進行品質控制

參考文獻

[1].B.H. Min, J. Mater. Process. Technol., 136, 1 (2003).

[2].M.S. Huang, J. Mater. Process. Technol., 183, 419 (2007).

[3].W. Michaeli, A. Schreiber, Adv. Polym. Technol., 28, 65 (2009).

[4].Ch. Hopmann, A. Reßmann, ANTEC2014, 1706 (2014).

[5].F.A. Heinzler M. Mistier, J. Wortberg, ANTEC2014, 1694 (2014).

[6].Kistler Technology Report (2019).

[7].J.Y. Chen, C.C. Tseng, M.S. Huang, Adv. Polym. Technol., 2019,3720127 (2019).

[8].Y. Zhang, T. Man, Z.G. Huang, H. Gao and D.Q. Li, Int. J. Adv.Manuf. Technol., 85, 2483 (2016).

[9].J.Y. Chen, J.X. Zhuang, M.S. Huang, Polymer, 213, 123332(2021).

[10].J.Y. Chen, K.J. Yang, M.S. Huang, Polym. Test., 90, 106700(2020).

圖5:鎖模力設定條件優化範圍示意圖

圖6:以不同鎖模力條件量產之成品重量散布及相應最大鎖模力增量

表1:射出成型控制參數階層表[8]