■國立臺東專科學校/ 粘世智 教授

前言

隨著工業4.0 智慧製造的發展,智慧化射出成型已是現今射出成型產業發展的必然趨勢,許多射出成型的廠商紛紛於模內加裝感測器來獲取射出成型過程之模內熔膠數據,然而,目前尚未有一套完整之製程監測後臺程式系統以協助業者處理感測數據取得後的分析運算問題,是當前業者進入智慧化試模亟欲突破的瓶頸。

在射出成型量產的過程中,品質的檢驗大多以抽樣檢查為主,如果生產較為精密的產品,品質的檢測更可能進一步改為全檢的方式,傳統檢測方式除了增加人力及時間上的花費,且因射出完成至品質檢測的時間差,導致無法即時對製程發生的變異發出異常警示,並立即對機械進行停機或者調整程序,造成不良品的連續產出。

智慧射出之品質預測以智慧化試模為基礎,包括「智慧化試模」、「建立品質指標」、「量產品質預測」三大部分。藉由本技術之建立可以突破感測資訊獲取後無適當後臺程式對塑件品質進行自動運算之困境,不但可以經由當模次之感測數據得到品質預測值及信心範圍之偏差,即時判斷塑件是否符合所有品質之品管條件要求,檢出不良品,更可以在連續出現不良品時發出警示,為業界進入工業4.0 的瓶頸提供解決方案。

智慧化試模

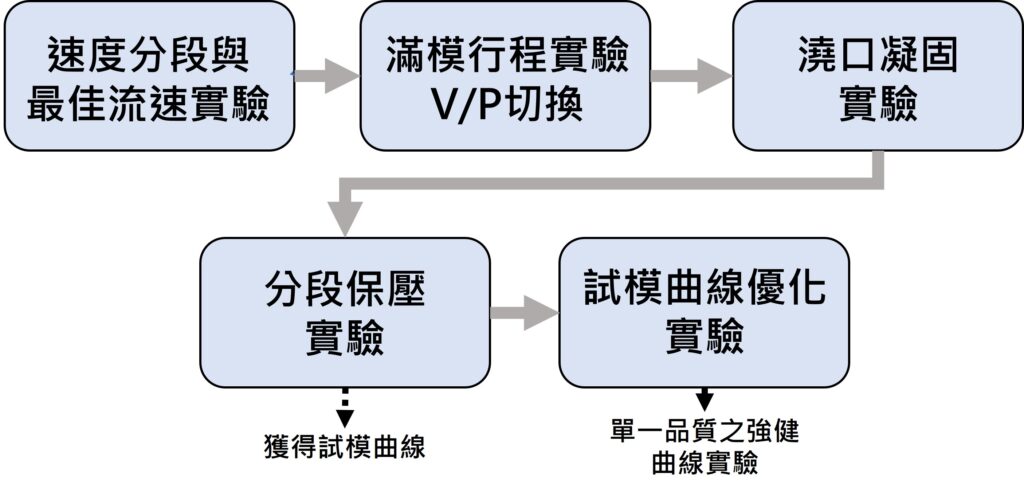

工業4.0 的興起改變了工業生產的思維與模式,而試模技術也需重新思考並做出改變。本射出成型產學與研發團隊於2017 年開始發展智慧化試模技術,並發展出一套標準試模流程(圖1),智慧化試模建立在科學試模[1] 的基礎之上,進行機械及模內熔膠感測數據之擷取、儲存與分析[2][3]。與傳統試模相較,智慧化試模由傳統的機械參數調整進化為模內熔膠的成型曲線樣態調整,透過智慧化試模流程可得到一可成型良品之試模曲線,並以此做為將來移機量產及成型監測之基準。

圖1:智慧化標準試模流程

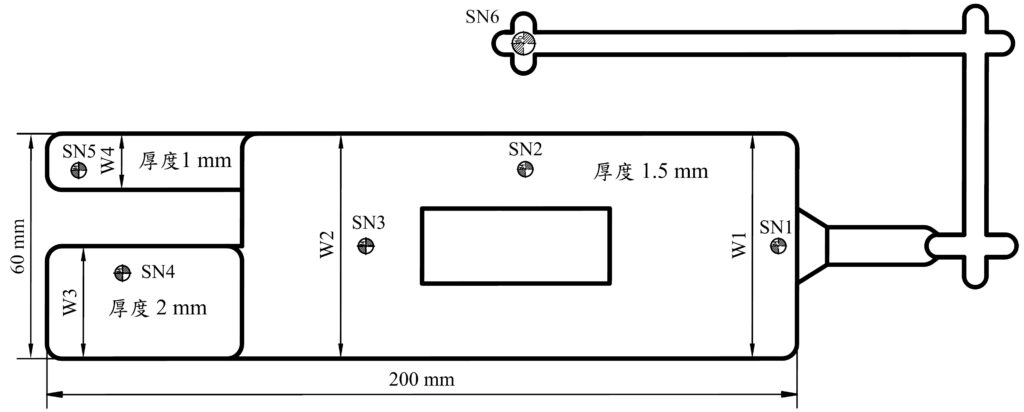

圖2:成品幾何圖及其量測位置

實驗設置

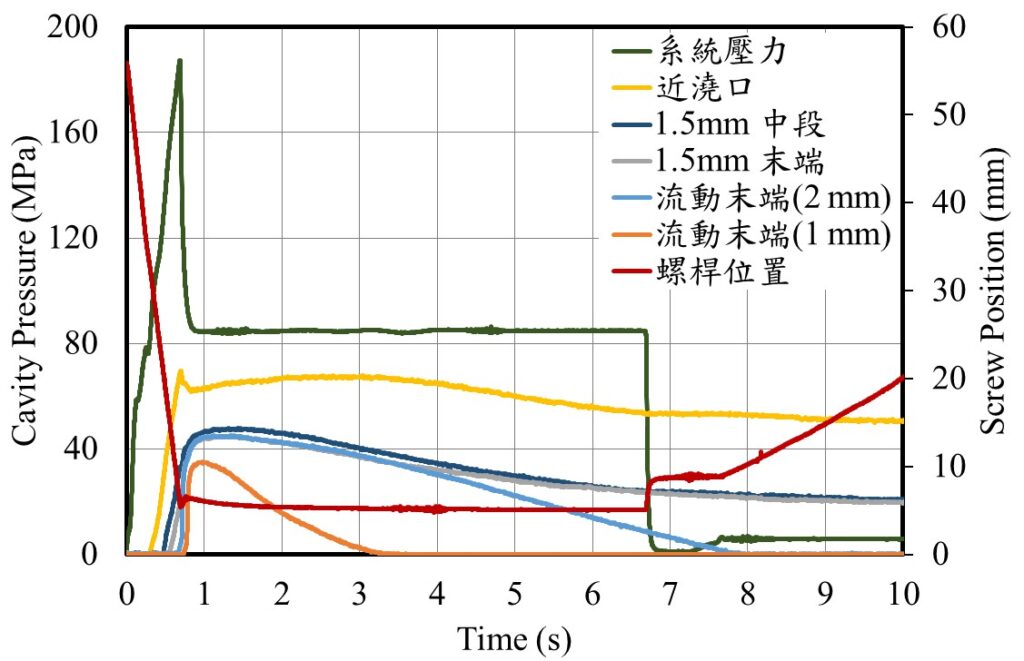

本實驗使用特別設計之不等厚度平板作為實驗載具(圖2),塑件於中間段設計一長方形之靠破,並於末段將厚度1.5 mm 分別變化為1 mm 和2 mm兩個厚度區域。感測器之安裝位置包括:近澆口位置(SN1)、塑件1.5mm 區域中段及末段位置(SN2、SN3)、充填末端1 mm 區域位置(SN4)、充填末端2mm 區域位置(SN5),以及豎澆道正下方位置(SN6)。塑件品質包括W1、W2、W3 和W4 四個寬度品質。實驗材料ABS(ABS-PA756, Chi-Mei Corporation,Taiwan), 使用FANUC 100 噸全電式射出成型機(S2000i100, Fanuc, Japan),壓力感測器為FUTABA鈕扣型壓力感測器(SSB04kN10×08H , Futaba,Japan)。

實驗方法

智慧化射出之品質預測共分為「智慧化試模」、「建立品質指標」、「量產品質預測」三大部分。

• 智慧化試模:進行智慧化試模,以獲得合乎所有品質要求之試模曲線。

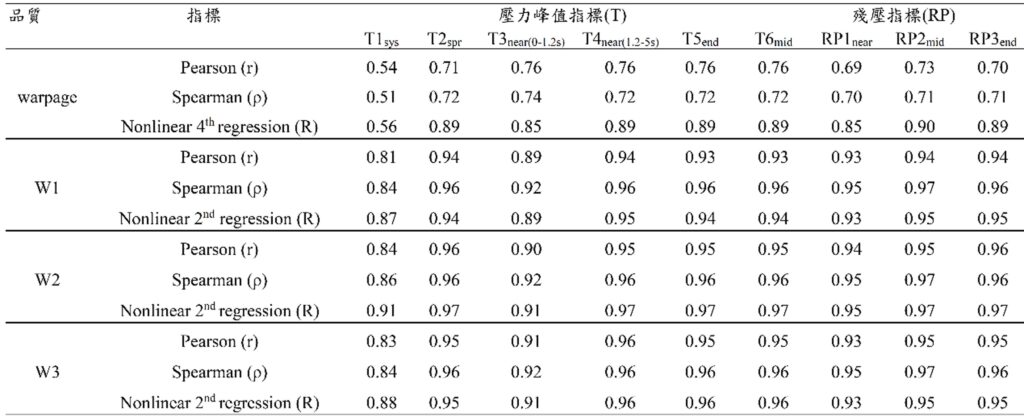

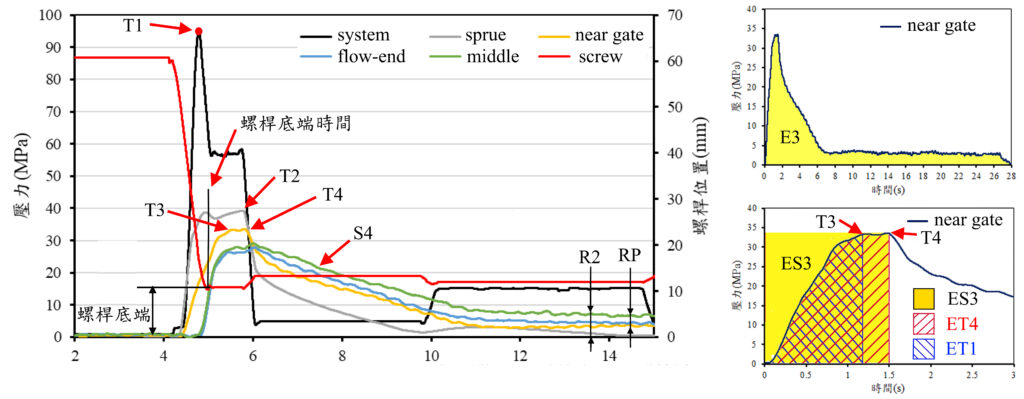

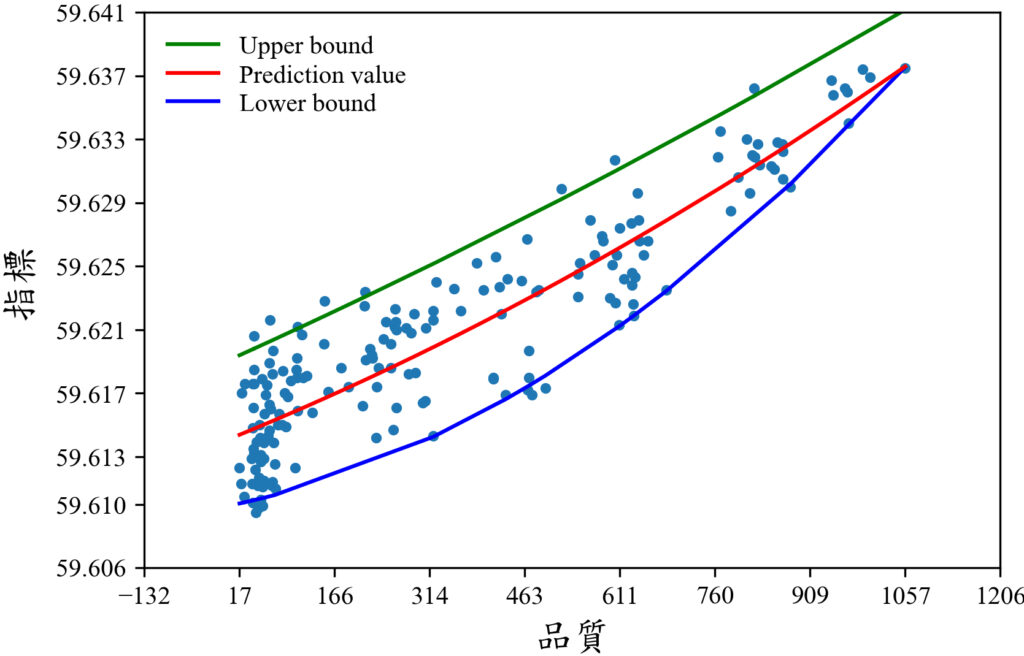

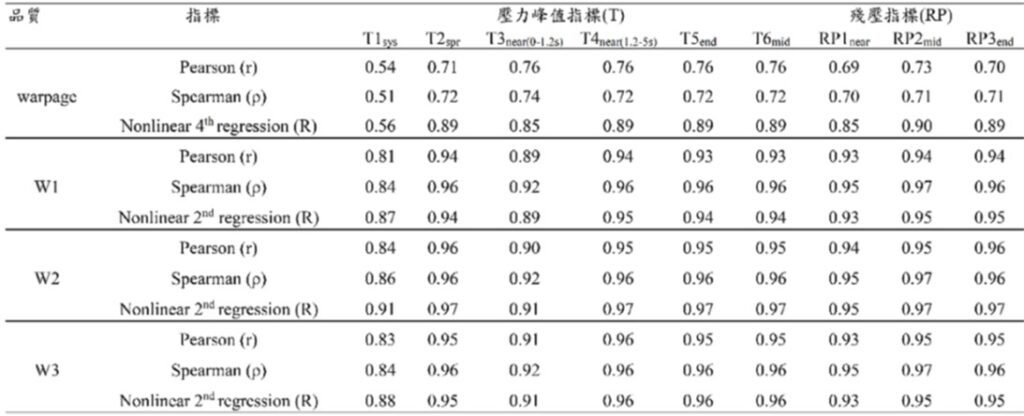

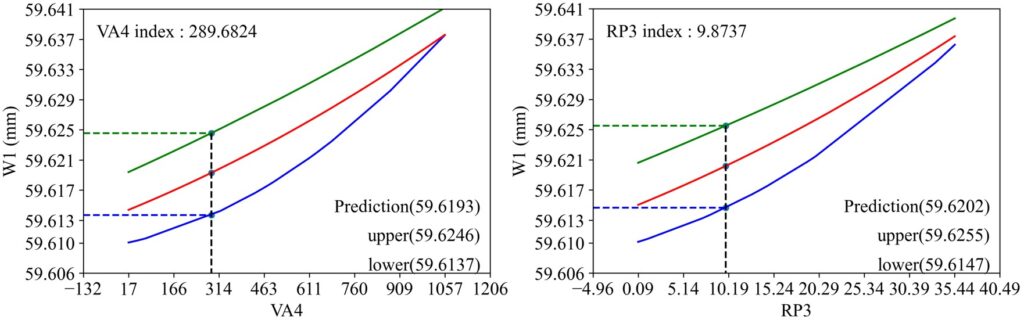

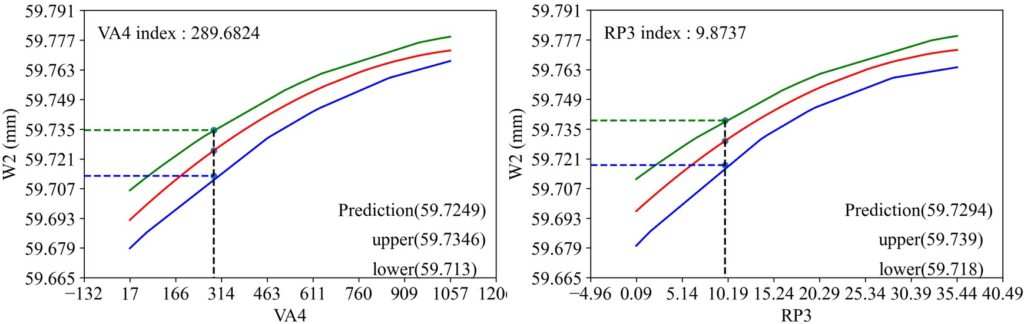

• 建立品質指標:依據試模曲線建立各種曲線特徵指標(圖3)[4],接著對試模曲線進行擾動實驗,並經由python 程式自動擷取各模次感測數據並計算出各個特徵指標值(表1),再將各模次的品質量測數據與特徵指標進行相關性分析以獲得與各品質之相對應高關聯性品質指標,最後建立各寬度品質與對應指標的XY 散佈圖並擬合預測曲線、信心區間上下邊界曲線(本實驗之上下限具有96.875 %之信心水準)(圖4)。

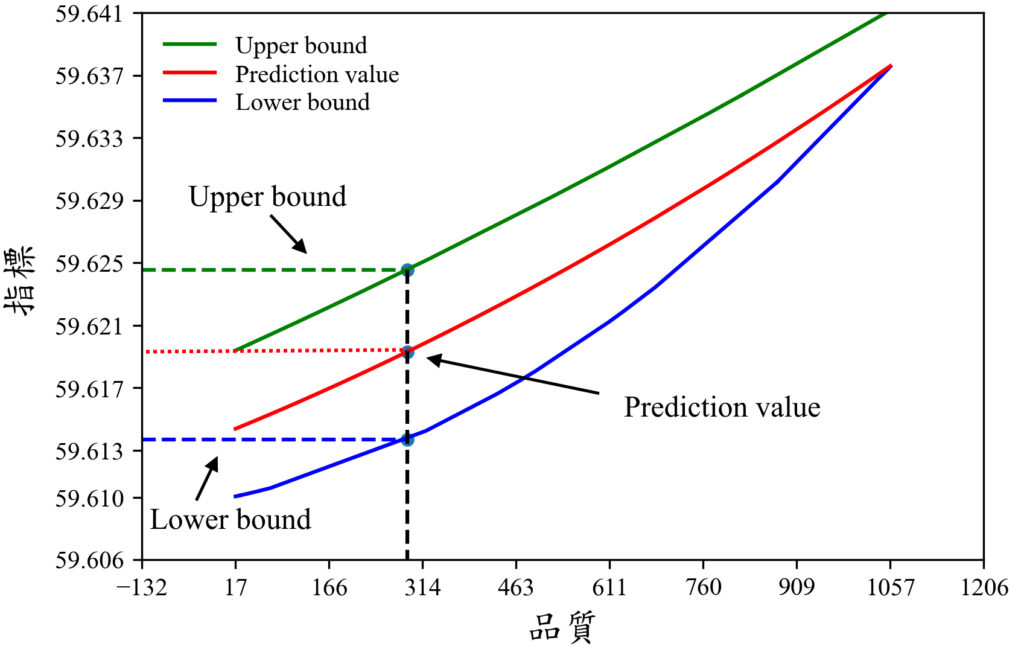

• 量產品質預測:實機量產射出時即時自動擷取感測數據並進行各品質指標之運算,接著將各品質指標值匯入各品質之預測模型,於下一模次開始前預測出本模次之各品質的預測值以及信心範圍上下限(圖5)。

智慧化試模實驗結果

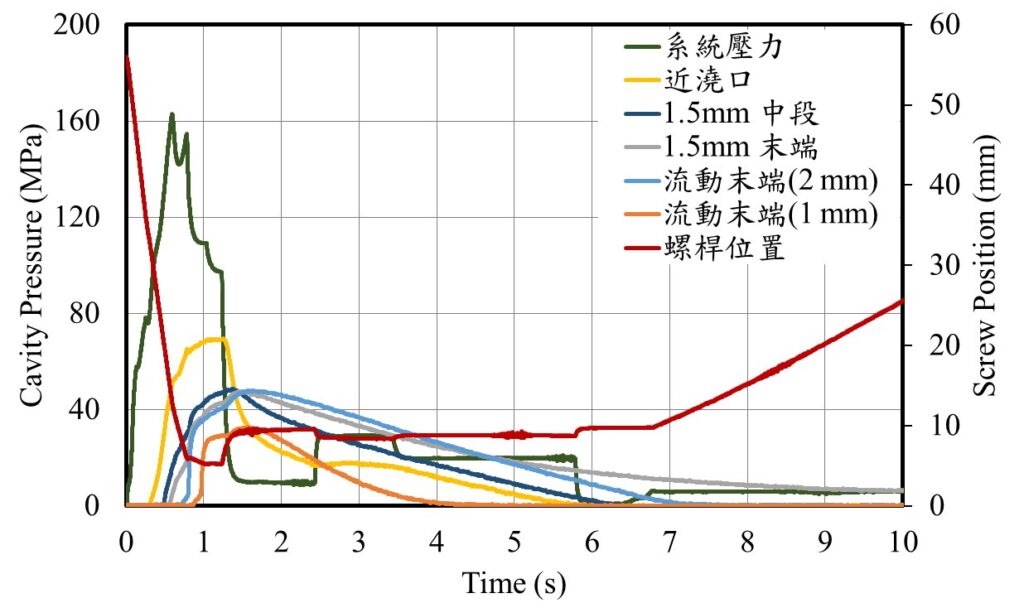

本階段實驗依照智慧化試模的流程,首先藉由感測器取得不同射速下的模穴壓力曲線,分析不同射速下熔膠流動的壓力差,並以近澆口與流動末端感測器的最小壓力差取代傳統的U 型曲線,藉以獲得最佳射速。接下來進行滿模行程實驗尋找一個明顯壓力凸波得到所想要之V/P 切換時機,再來依照智慧化試模的流程進行澆口凝固實驗找出適當保壓時間後進行成型曲線之分段保壓調整,將各感測點成型曲線漸趨收攏並獲得可成型合乎各項品質要求的試模曲線。圖6、7 為試模前後之成型曲線比較,可以發現試模曲線具有較佳之壓力收攏,表示各區域具有較一致之體積收縮率[5]。經寬度量測後也顯示智慧化試模可降低寬度差異,並具有較小之全距,可增加製程的穩定性。

表1:自動擷取感測數據並計算特徵指標值

建立品質指標實驗結果

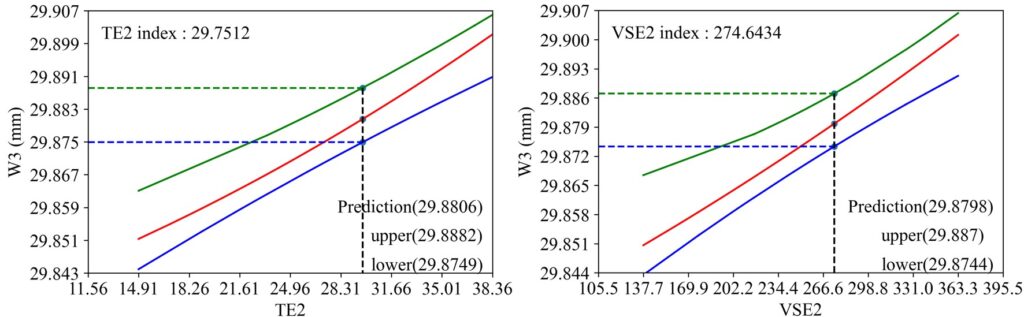

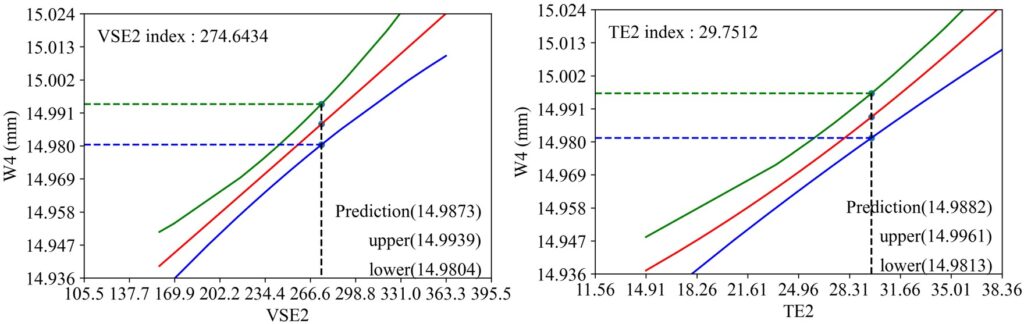

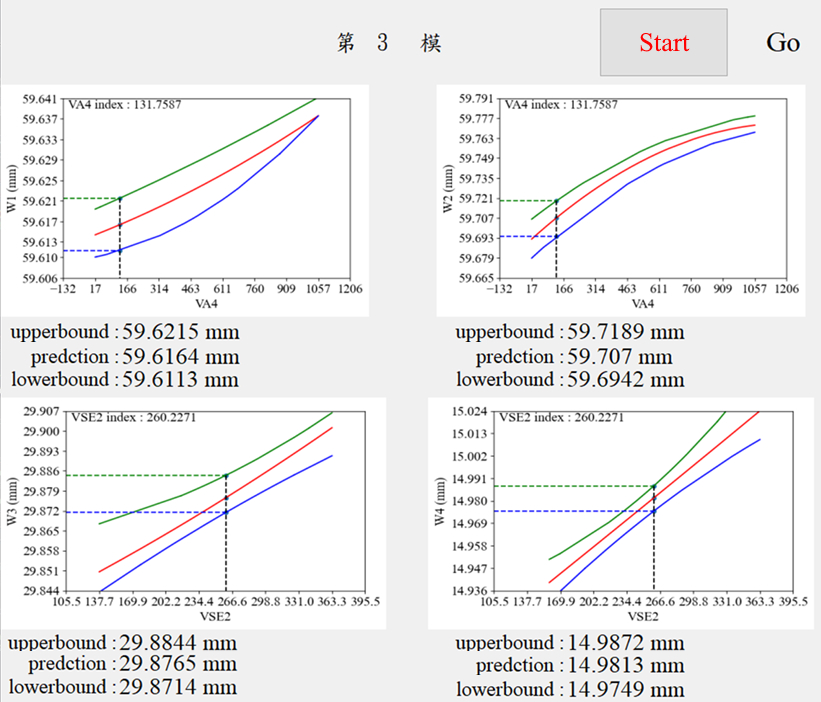

本階段實驗首先依智慧化試模所獲得之試模曲線樣態定義82 個特徵指標(表2 為部分指標),接著以試模曲線為基礎變動第三段射速及第一段保壓壓力進行200 模次之擾動實驗,實驗使用python 程式運算自定義的指標並將指標值與品質量測結果進行相關性分析,獲得各品質對應之高相關性指標(表3),接著依射出成型領域知識與指標物理意義挑選出各品質預測的主指標與其他代號群組之確認指標(表4)。接著透過程式對樣本群之XY 分布圖建立預測模型,包括預測值與上下限擬合線,而本實驗之上限與下限外的數據各佔樣本群之3.125%,因此建立之預測模型可在96.875% 之信心水準下對品質進行預測。各品質對應之主指標及確認指標預測模型分別為,W1 對應VA4、RP3(圖8);W2 對應VA4、RP3(圖9);W3 對應VSE2、TE2(圖10);W4 對應VSE2、TE2(圖11)。

量產品質預測實驗結果

進入實機量產階段程式將自動擷取當模次之感測數據,濾除雜訊後計算當模次各品質對應之品質指標及確認指標值。運算出之指標值將分別帶入各品質預測模型中,以判斷當模次之主指標與確認指標是否皆落於良品區間範圍之內,方便進行不合格塑件之分撿。程式於下一模次開始前將計算之預測品質數值進行自動存取並判定是否需對連續出現不良品做出異常警示,達到當模次塑件品質即時預測與異常監控的目標。圖12 為整體程式與GUI 介面整合顯示於電腦螢幕之介面圖,在量產過程中當模次資料擷取完成後,可設定自動執行或手動點擊介面上的開始鍵自動執行讀取、計算指標、進行預測等動作,並將品質預測值及上下限以圖示顯示在監控螢幕上。

結論

本研究發展了智慧射出之品質預測系統,可以有效解決業界目前擷取感測數據後亟需的後臺分析程式問題,有助於量產時當模次的即時塑件品質預測。重點結論如下:

(1) 透過智慧化試模獲得試模曲線,並依據試模曲線樣態與射出成型領域知識定義多個具有物理意義之曲線特徵指標。

(2) 經由塑件品質與曲線特徵指標間之關聯性分析,找出各寬度品質對應的高關聯性品質特徵指標。

(3) 經由擾動實驗數據建立各品質之預測模型,並定義出良品之指標值區間。

(4) 量產階段可於開模時經由預測程式自動擷取及運算感測數據,於下模次開始前獲得該模次塑件的品質預測值。

(5) 智慧射出之品質預測系統可進行當模次即時多品質預測,可即時發現不良品,停機除錯處理不良品問題,避免連續生產不良品,增加生產效率。

(6) 使用GUI 顯示預測值,降低使用上的困難,使現場人員更容易即時獲得當模次塑件成型結果。■

本篇文章為高雄科技大學射出成型產學與研發團隊 黃明賢特聘教授、粘世智教授、柯坤呈博士、王伯維、朱柏瑋等人研發成果。

圖3:依據試模曲線建立各種曲線特徵指標[4]

圖3:依據試模曲線建立各種曲線特徵指標[4]

參考文獻

[1].K. Fassett, “Scientific molding, in-cavity sensors, and datamanagement”, RJG, Inc., 2009

[2].S.C. Nian, Y.C. Fang, and M.S. Huang, “In-mold and MachineSensing and Feature Extraction for Optimized IC-tray Manufacturing”, polymers, Vol. 11, 2019.

[3].粘世智、方詠智、 黃明賢、林宗彥“射出成型4.0 之智慧試模技術”模具暨應用產業技術論文發表會,臺北市, 2018

[4].粘世智、黃明賢、林冠廷、粘哲睿,“射出成型4.0 之製程感測資訊的擷取與應用”,模具暨應用產業技術論文發表會,臺北市,2019

[5].S.C. Chen, et al., “Verification of Numerical and practical approach in implementing PVT Properties of Polymer to control shrinkage quality of molded part”, ANTEC 2018

圖4:品質與對應指標之XY 散佈圖及擬合預測曲線 圖5:品質預測模型的預測值以及信心範圍上下限

圖6:智慧化試模前之成型曲線 圖7:智慧化試模後獲得之試模曲線

表2:自定義指標分類(部分)

表2:自定義指標分類(部分) 表3:各品質高相關性指標 表4:各品質之主指標與確認指標

表3:各品質高相關性指標 表4:各品質之主指標與確認指標

圖8:W1 品質主指標VA4 及確認指標RP3 預測模型 圖9:W2 主指標VA4 及確認指標RP3 預測模型

圖9:W2 主指標VA4 及確認指標RP3 預測模型

圖10:W3 主指標TE2 及確認指標VSE2 預測模型

圖10:W3 主指標TE2 及確認指標VSE2 預測模型  圖11:W4 主指標VSE2 及確認指標TE2 預測模型

圖11:W4 主指標VSE2 及確認指標TE2 預測模型

圖12:GUI 介面圖

圖12:GUI 介面圖