■成功大學機械工程學系 / 黃聖杰 教授

前言

現代產業對於產品的品質要求日趨嚴格,以射出成型產業為例,射出成型為一高度非線性製程,許多因素會對產品品質造成影響,使材料射出成型工件的品質變異,例如重量變異,因此降低品質的不穩定性是一項極為重要的課題。因應工業4.0 之趨勢,射出成型產業也加速發展智慧化生產。生產的過程中,常因為許多不同的因素影響(如:環境溫度、材料批次不同……等)造成產品品質之影響,因此維持產品品質一致性是非常重要的議題,穩定的產品品質亦可以為客戶帶來較佳的生產效益。

傳統上,射出成型之品質都是由現場師傅觀察產品缺陷並依經驗修改參數而慢慢穩定產品品質的;而現今我們將發展射出機臺智慧化,透過將各種感測元件安裝在機臺上,即時抓取並分析數據,使生產數據可視化,製造過程中能以數據來得知生產現況,並且建立一套智慧系統,讓機臺能自我判斷且自適應修改參數,快速調整使機臺穩定,達到每一模次之產品重量品質一致性。

一般而言,傳統之控制方法具有一定的對抗系統變化的能力,但是當系統發生較大變化時,傳統控制方法的能力就會顯著下降,導致生產效率變差,且難以維持良好品質。針對此問題,產業界為了提升產品品質之良率以及產品生產率,發展自主性、獨創性與高技術門檻之智慧化軟硬體技術為智慧化機臺之核心關鍵,將可協助機械產業升級與轉型,達到智慧製造之目的。

智慧化技術在近幾年已經在機械設備加強應用,智慧化技術的需求項目包括:學習控制、模糊控制、自適應控制、神經網路控制等技術,而其中自適應控制是透過感測器感應外部與生產過程物性的變異,經由系統自主調整逐步逼近系統特性來提升精度,而如何蒐集生產過程中的相關數據,我們必須考慮要利用何種感測器、要安裝於那裡、解析度多少、響應時間以及數據處理問題等,甚至若要進行產業化,還得考慮成本與使用壽命,以做為自適應控制系統調控之依據,並將其應用於本研究所使用的射出成型機,「有效的控制產品品質」是本研究團隊開發的關鍵技術之核心。

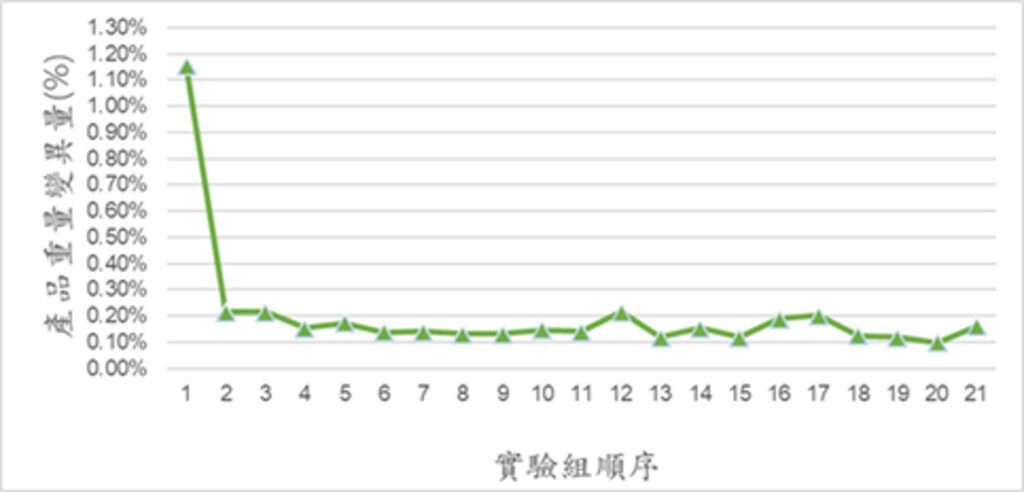

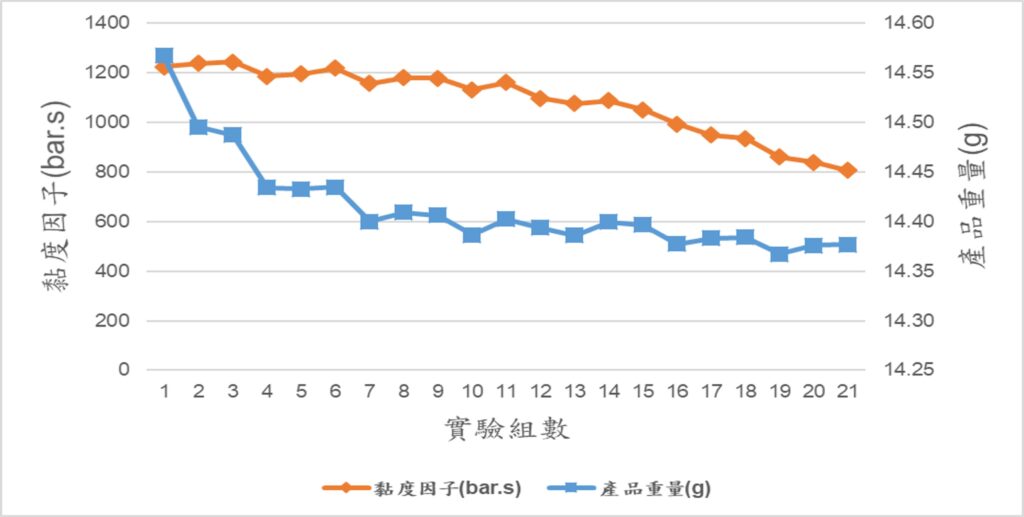

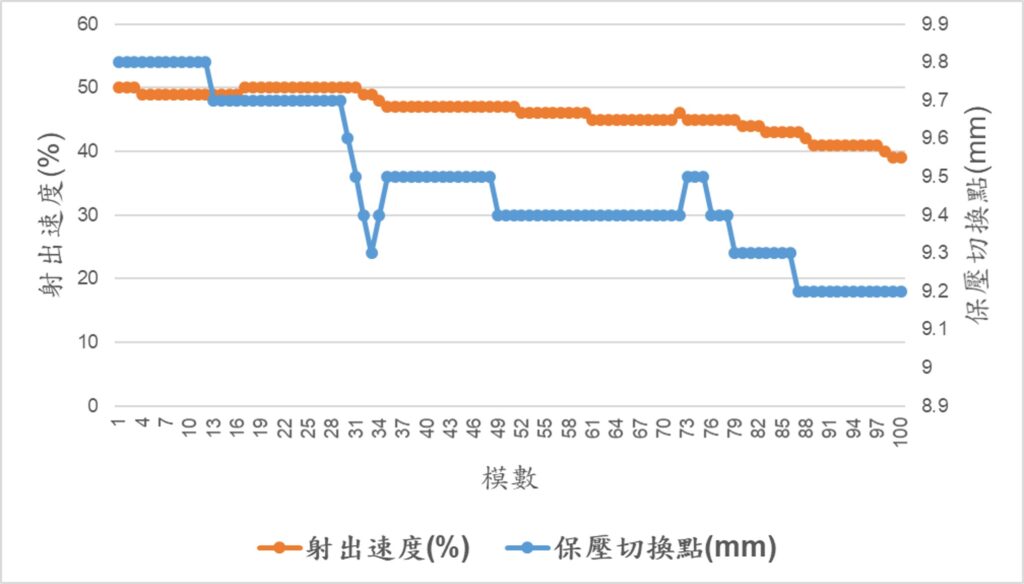

圖1:不同組數下的產品重量變異量趨勢圖 圖2:黏度因子與產品重量之關係

射出成型自適應控制系統之開發及優化

目前已知的射出工件品質起伏的原因主要分為下列幾種:(一)環境因素:季節與早晚所造成的溫度與濕度的不同,導致影響材料性質;(二)流阻變動:模具排氣、冷卻及回火的過程、止逆閥、噴嘴動作等;(三)材料變動:材料批次不同、添加劑不同或是受到汙染等;(四)人為因素:可用性、品質管理、操作方式……等;均為可能的影響因素;(五)過於保守的設定:壓力、溫度、時間等參數,以上各項都將對產品品質有顯著的影響。

射出成型機在生產的過程中,製程中有許多條件及因素都會一定程度的影響射出產品,市面上常見的射出成型機其成型過程一般可分為七階段,分別是「塑化(Plasticization)」、「鎖模(Clamping)」、「充填(Filling)」、「保壓(Packing)」、「冷卻(Cooling)」、「開模(Demolding)」,以及「頂出(Ejecting)」等,其中「充填」與「保壓」階段對產品重量之影響較大,這兩過程轉換之時間點稱為保壓切換點,又稱為保壓切換位置,保壓切換點將影響射出階段,過早或過晚的保壓切換點會對產品重量產生影響。除了保壓切換位置以外,如射出速度、射出壓力等也會對產品重量造成一定程度的影響。

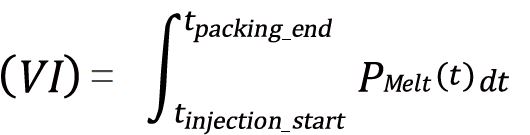

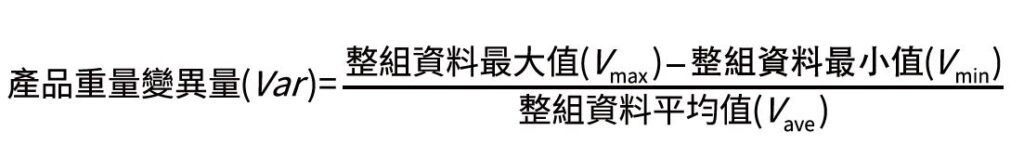

本研究團隊使用之射出成型機為全力發機械股份有限公司所生產之60 噸油壓式射出機臺,型號為CLF-60TX,並使用薄圓盤工件之模具,材料為聚丙烯(polypropylene)。首先利用射嘴端的壓力感測器即時量測熔膠壓力,並計算黏度因子(Viscosity Index),從實驗中也發現到黏度因子具有放大產品質量變化的效果,透過觀察黏度因子的變化可以估計產品重量品質的變化。故以黏度因子為標準來自適應修改適當的保壓切換位置(Switchover Point),並探討該系統在不同的料溫之下皆有穩定的表現。接著利用模內溫度感測器為預測依據的類神經預測系統,並將射出速度(Injection Speed) 納入可改變參數,並透過預測壓力曲線特徵來穩定壓力曲線,進而穩定產品重量,並能將產品重量變異量維持在千分之二以內,也證明射出速度也是一項重要的調控參數。最後將射嘴壓力特徵作為調控保壓切換位置以及射出速度之依據,並結合與產品重量之關係,做為自適應調控系統之核心,且為了符合產業界成本上之需求,移除模內溫度感測器,變成僅利用射嘴壓力感測器來擷取產品品質,以最經濟、最符合產業應用情境的方式來達成自適應控制。黏度因子之定義如下式所示:

黏度因子

VI 為黏度因子,t 為時間,PMelt 為熔膠壓力,tinjection_

start 為射出開始訊號,tpacking_end 為保壓結束訊號。

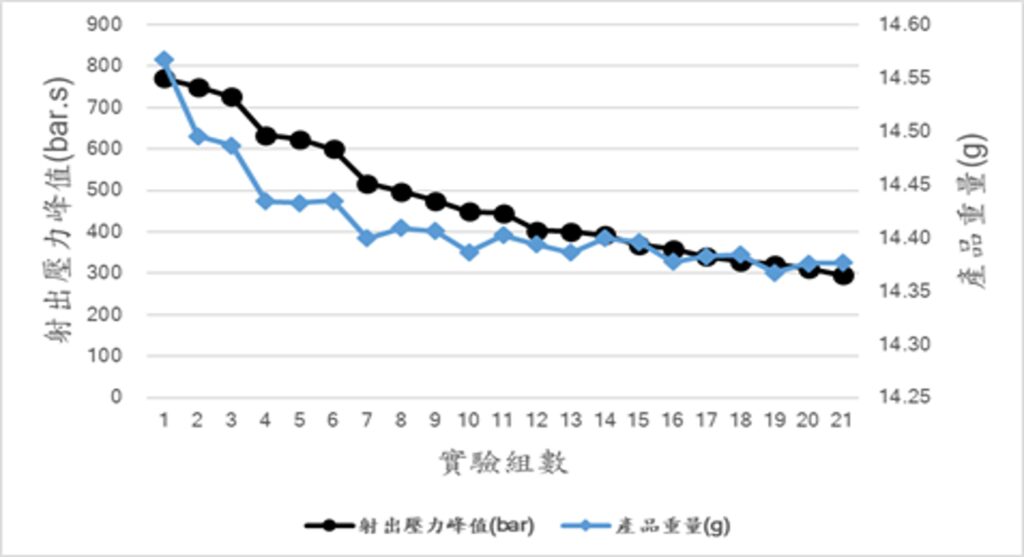

圖3:壓力峰值與產品重量之關係 圖4:自適應系統參數調整過程

自適應控制之結果與驗證

透過將鎖模力提高為40(Ton) 且將保壓時間縮短為3秒,可大幅度的穩定長期生產時的壓力曲線和降低產品平均重量變異量,同時將射出速度及保壓切換位置設為變數之全因子參數變化實驗,圖1 顯示了各個參數的重量變異量趨勢圖。實驗數據經整理後並繪製出趨勢圖,發現產品重量與壓力曲線特徵(黏度因子、壓力峰值)表現出相同趨勢之變化,於此證明了產品重量與黏度因子及壓力峰值具有高度相關性,如圖2、3 所示。經過21 組全因子實驗所得知產品重量變異量將可根據所需之品質標準透過決策流程圖便可決定納入自適應系統的品質區間,如圖4、5 所示,並定義產品重量變異量如下:

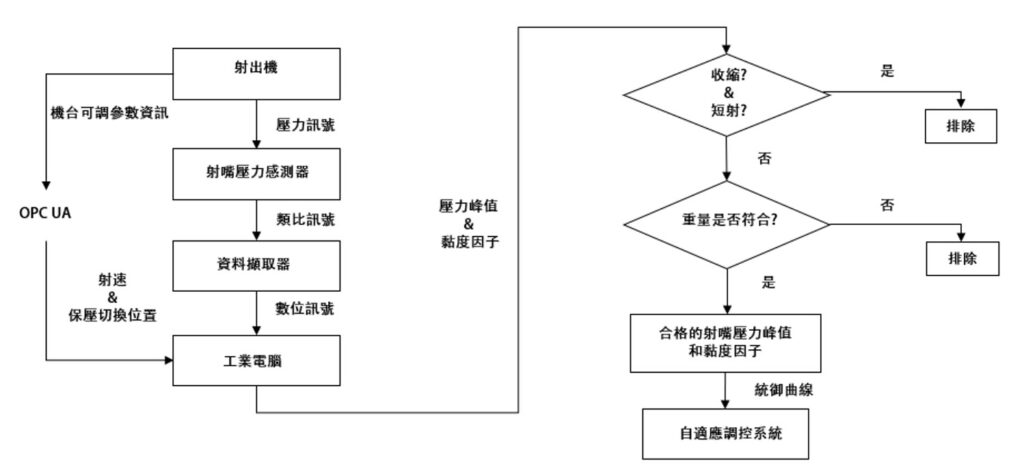

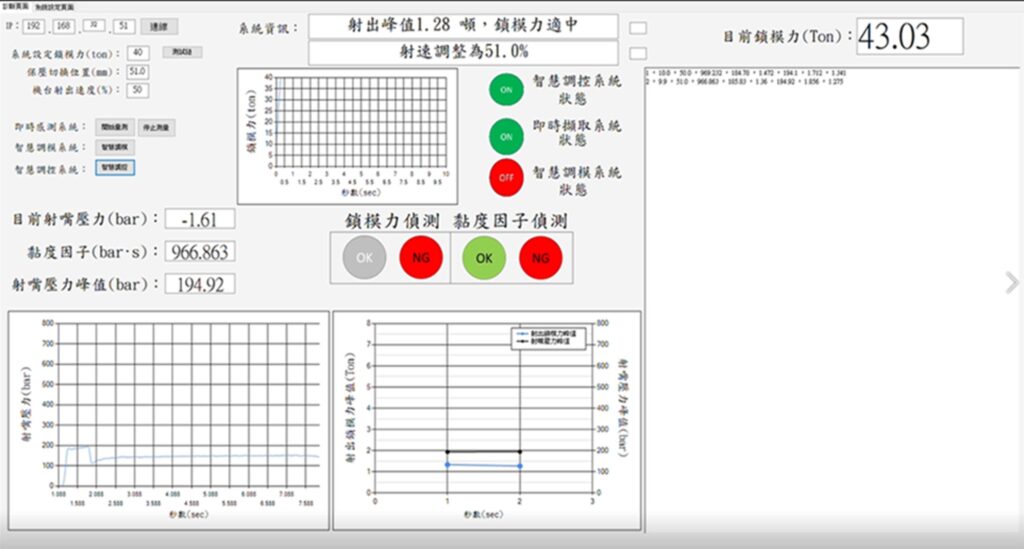

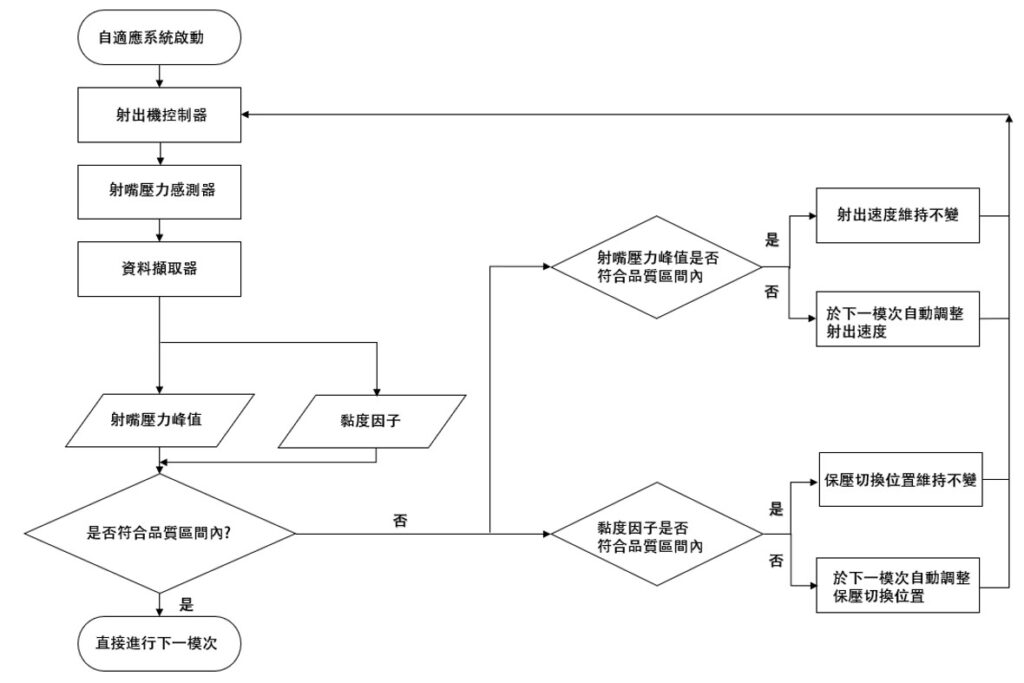

結合品質區間的自適應控制系統,透過百模實驗驗證了射出過程中從射嘴壓力感測器實際擷取到的黏度因子和壓力峰值並配合前置實驗所得出的合格產品品質區間可對射出速度和保壓切換位置作最適當的調控。最終結果顯示自適應控制系統可將產品重量變異量減少至千分之二點一,證明僅透過射嘴壓力感測器所得之控制效果也能將產品重量變異量控制在千分之二點一。使用者介面如圖6 所示,控制流程圖如圖7 所示。

圖5:品質區間決策流程圖

圖5:品質區間決策流程圖

結論

本研究團隊開發出一套以C++ 程式語言為基礎的自適應調控系統,配合全因子實驗所得出的統御曲線,可針對每模次從射嘴壓力感測器獲取的射嘴壓力峰值和黏度因子對射出速度和保壓切換位置做最適當的參數調控,並回傳給射出成型機的控制器。整體而言,本團隊以實驗結果得出趨勢圖發現黏度因子與產品重量具有高度相關性,因此可透過黏度因子做為回饋資訊,將其當作保壓切換位置修正之依據。接著藉由模內溫度感測器並配合類神經網路證明射出速度也是一項重要的調控參數,並將射出速度納為調控參數,結果可將重量變異量維持在千分之二以內。最後則是因應產業界成本考量,以射嘴壓力感測器取代模內溫度感測器,擷取在射出過程中之特徵壓力參數以及特徵曲線,即時計算黏度因子以及壓力峰值,並作為保壓切換位置及射出速度調控之依據,此方法不僅降低智慧化製程中所需之成本,並同時將產品重量變異量維持在千分之二點一。為因應產業化之目標,使系統即便應用於不同機臺或不同材料依舊能達穩定產品品質之效益,並能應用於實際的產業上,未來將會對系統進行更多不同的測試。在產業應用方面,將會使用更多不同的材料對系統進行測試,同時測試系統對其它材料的可靠度,使系統更符合產業應用之情境。■

本篇文章由黃聖杰 教授與彭信舒 教授、朱孝業 教授、范姜嘉辰 研究生,以及蘇祈偉 研究生所共同編撰。

圖6:自適應控制系統使用介面

圖7:自適應控制系統流程圖