■高雄科技大學 機電工程系 / 柯坤呈 博士

前言

射出成型是高分子成型主要製程之一,因應多種高分子射出製程需求,已有多面向研究子題與智慧化解決方案正發展中。其中,業界關心之智慧化品質檢測方法更是研究重點。高分子射出成型具有產量大與週期生產之優勢,能高效率供應產業所需之生產量能,然而伴隨的大量產品品質檢測卻也成為製程與品管端難點,如何針對成品品質做有效排除與檢測,不僅助於提升整體生產週期,更能增加製程產率。

目前,企業針對射出件之品質控管主要有兩大部分,其一為製程端的機臺調控,其二為品質部門的品質檢測。機臺調控端方面,傳統上常利用成型機臺控制做成品品質探討與控制,例如:以調控V/P 位置做製程品質調整、以溫度調控(模溫、料溫)其熔膠流動品質、以射出速度與保壓壓力進行幾何收縮調控。然而,即使選用相同射出參數,基於不同機臺的運動模式(Motion control) 與剛性(Rigidity) 下,其射出結果無法完全相同;而品管部門(Quality control) 方面,在巨量批次製造量與產線人力限制之壓力,往往僅能以局部抽檢法作品質檢測,然而以局部抽檢法做品質檢測依據,不僅無法全面反映檢測結果,如抽檢內容出現問題時,其關鍵製程影響亦無法追溯。

總結上述,以機臺設定參數作其品質調動依據,不僅無法作為射出品質之觀察指標,其中更將忽略熔膠流動過程之熔膠品質,因此如何將機臺參數設定觀點轉換為以熔膠為主之材料觀點,將是智慧化射出成型之關鍵。並且,如何透過有效資訊數位化(Digitization),使智慧化分析與統計方式達有效射出成型成品之檢測,無論是製程單位或是品保單位皆有強烈需求動能。因此,如何提供跨部門整合與成品追蹤參考成為現今發展重點。

射出資訊數位化(Digitization)

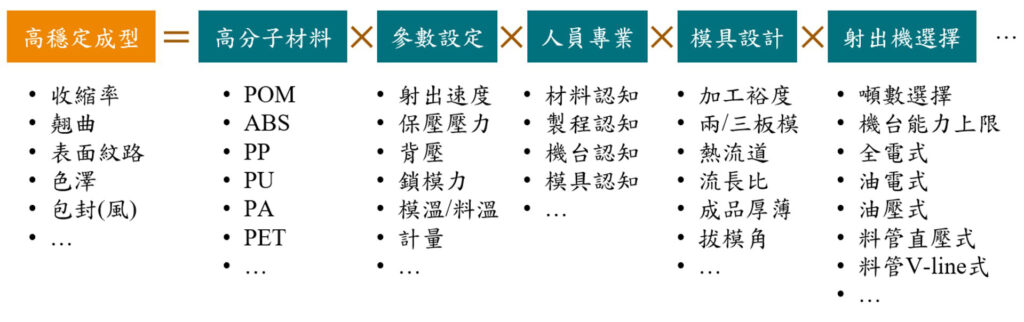

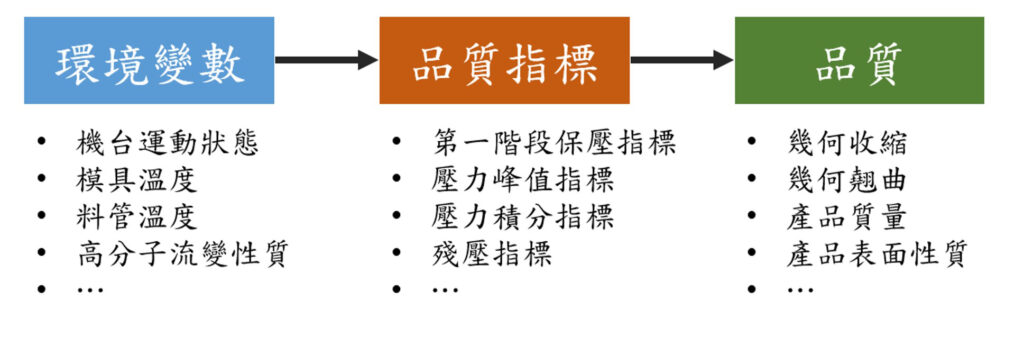

本文提供一射出成型檢測方式,其核心係透過射出資訊數位化(Digitization) 建立起跨部門與跨領域之合作基礎。透過射出資訊數位化資訊,建立出跨平臺與跨領域之語言,記錄生產應用之參數(例如:時間、機臺參數、材料性質等),進而打通跨領域溝通之隔閡。傳統上之射出機調適係以試模人員專業輔以調整材料、製程參數、模具設計與射出機等參數,關鍵領域知識大多倚賴試模人員經驗與技術,在無系統化統整與教學下,其知識傳遞與傳承將面臨嚴峻考驗。圖1為射出參數彼此組合與品質關係之示意圖,其最佳化流程可用乘法代表多種不同領域最佳調整,例如:最小尺寸收縮量需在適當的高分子材料、射出設定、模具設計與人員操作等變量獲得最佳化參數設定。鑑此,找尋設定參數組合並獲得最佳成型品質成了當務之急。本文提出,透過將各種環境設定資訊轉換成關鍵品質指標(Quality index),作為環境變數與品質間之橋梁能有效作後續品質評估應用,其轉換方式可由圖2做為簡示。

圖1:射出參數組合與品質關係示意圖 圖2:環境變數、品質指標與品質間之轉換

圖2:環境變數、品質指標與品質間之轉換

智慧化人工智慧品質檢測

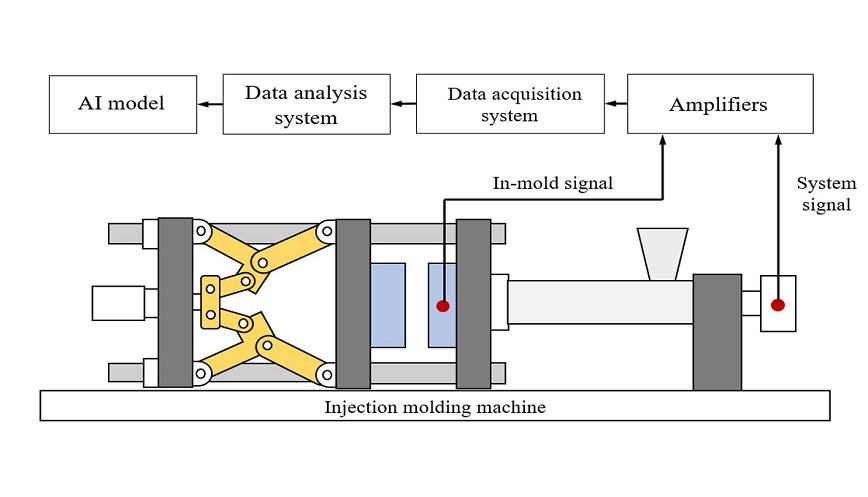

為克服傳統紙本記錄現場資訊的不穩定性,導入智慧互聯網(Artificial Intelligent Internet of Things, AIoT)以進行資訊流傳遞(Data pipeline) 有助提升資訊自動化[1]。文章首圖為智慧射出成型物聯網(Injection molding of AIoT) 示意圖,可由射出機與模內壓力資訊系統(System and In-mold Information)、資料擷取系統(Data Acquisition System) 與資訊分析系統(Data Analysis System)與人工智慧模型及判讀系統(AI Model and Interpretation System) 四大系統所組成,本文將針對各系統進行說明[2][3]:

壓力資訊與融膠品質之關係

智慧化射出成型第一步,係以感測器獲取成型過程之關鍵數據。感測器基本原理係將系統用以探測、感受外界的訊號、物理條件(如光、熱、濕度)或化學組成(如煙霧),並將探知資訊轉換後傳遞給其他裝置,常見之訊號轉換係將其轉換為電壓訊號,以利後續使用。近年來,感測器的發展將模內壓力現象轉換為壓力訊號,提供射出成型另一種資訊可視化之可行性。本實驗室長年深耕模內感測器應用,已採用多種感測器進行射出成型之數據探勘(Data mining),掌握成型過程之壓力、溫度、時間與位置(流道與近/ 遠澆口)等影響成型品質之大數據(Big data),藉此解析成型過程之不良成因[4]。

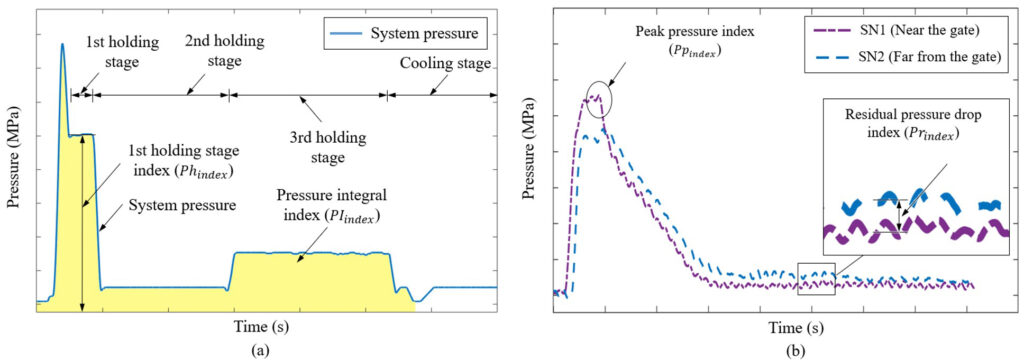

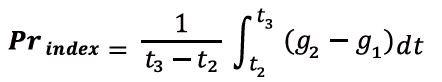

圖3(a) 為射出成型之系統壓力曲線圖。射出熔膠係由充填壓力作其充填驅動壓力(Driving pressure),其壓力曲線表示實際機臺系統之連續壓力訊號,可由此壓力曲線觀察機臺壓力訊號與及實際機臺設定差異,進而了解機臺設定對於熔膠品質之影響。圖3(b) 為模穴內之壓力訊號,藉由不同位置之感測器能有效解析不同位置之充填壓力情況(圖3(b) 以近澆口與遠澆口處為例),進而了解充填過程中之熔膠品質對於成型後之影響,並藉此探討其結果並獲得改善方法。

資料擷取系統(Data Acquisition System)

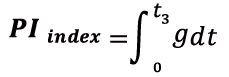

傳統高分子成型機產業中,因缺乏擷取機臺資訊之共通標準協定,以至於各家控制器廠商發展不同通訊協定進行資訊傳遞,進而導致資訊匯集困難。OPC 通信協定的核心是互通性(互操作性)和標準化(標準化),此技術解決了硬件設備間的互通性問題,但傳統OPC 技術不夠靈活,使得平臺局限等問題逐漸凸顯,為此,OPC 基金會(OPC Foundation) 發布了最新的數據通訊OPC 統一架構(OPC- UA),在其基礎之上進行了功能擴展,使其資訊模型化以及工廠逐步與企業之間的通訊更加安全、可靠。

許多新式高分子成型機臺控制器多以兼容OPC-UA 通訊協定(OPC Unified Architecture),OPC-UA 通訊協定係具有具備跨品牌機臺間接收其成型參數與機臺資訊之能力,並達到資訊整合與佈署之功用,可有效提供使用者資訊彙整及後續ERP、MES 之開發應用。然而,臺灣有許多機臺使用時限已長,其控制器多無支援OPC-UA 通訊協定,此時則可採用外接式模內壓力感測器監測與擷取成型壓力。藉此架構之資訊擷取,能有效的減少人員手動製表與操作時間,提升整體製程效率並探究其製程可優化之契機,其資訊擷取系統如圖4 所示。

數據分析系統(Data Analysis System)

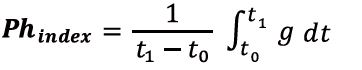

射出成型的壓力歷程曲線係由融膠充填過程壓力點訊號累積而成,其壓力數值在高頻率擷取下其數據量往往相當龐大,如何在大數據當中找尋影響整體製程的關鍵數據,需要射出成型之領域知識(Domain knowledge) 應用與介入。由領域知識將其壓力曲線訊號( ) 轉換為影響成型品質之關鍵品質指標(Quality indices) 將能成品品質之判斷依據。以下針對四種不同的關鍵品質指標進行說明:

• 第一階段保壓指標![]() :代表第一階段的平均保壓壓力。保壓過程(也稱為後填充)涉及高分子熔膠收縮之補償,其保壓壓力對於射出件幾何品質至關重要。

:代表第一階段的平均保壓壓力。保壓過程(也稱為後填充)涉及高分子熔膠收縮之補償,其保壓壓力對於射出件幾何品質至關重要。

圖3:(a) 射出機之系統壓力;(b) 模內感測器壓力之曲線

• 壓力峰值指標![]() :表示填充和壓縮過程中的最大壓力。在射出成型中,施加壓力將高分子熔體充填入模穴當中,其最大壓力影響進入模具的高分子熔體體積。因此,此壓力峰值指標決定了射出件之幾何品質。

:表示填充和壓縮過程中的最大壓力。在射出成型中,施加壓力將高分子熔體充填入模穴當中,其最大壓力影響進入模具的高分子熔體體積。因此,此壓力峰值指標決定了射出件之幾何品質。![]()

殘餘壓降指標![]() :表示冷卻過程中模穴內的平均殘餘壓降。平均殘餘壓降與高分子的殘餘應力有關。高的平均殘餘壓力可能會導致幾何變形,而低的平均殘餘壓力可能會導致成品尺寸收縮,其中g1與g2分別為模穴內近澆口壓力與遠澆口壓力曲線。

:表示冷卻過程中模穴內的平均殘餘壓降。平均殘餘壓降與高分子的殘餘應力有關。高的平均殘餘壓力可能會導致幾何變形,而低的平均殘餘壓力可能會導致成品尺寸收縮,其中g1與g2分別為模穴內近澆口壓力與遠澆口壓力曲線。

• 壓力積分指標![]() :表示成型過程中壓力曲線隨時間的積分(即從填充、壓縮、保壓至最後冷卻),該指標與射出過程中高分子熔膠的總壓力特性有關,

:表示成型過程中壓力曲線隨時間的積分(即從填充、壓縮、保壓至最後冷卻),該指標與射出過程中高分子熔膠的總壓力特性有關, ![]() 的變化可能反映了零件質量變化。

的變化可能反映了零件質量變化。

人工智慧模型及判讀系統(AI Model and InterpretationSystem)

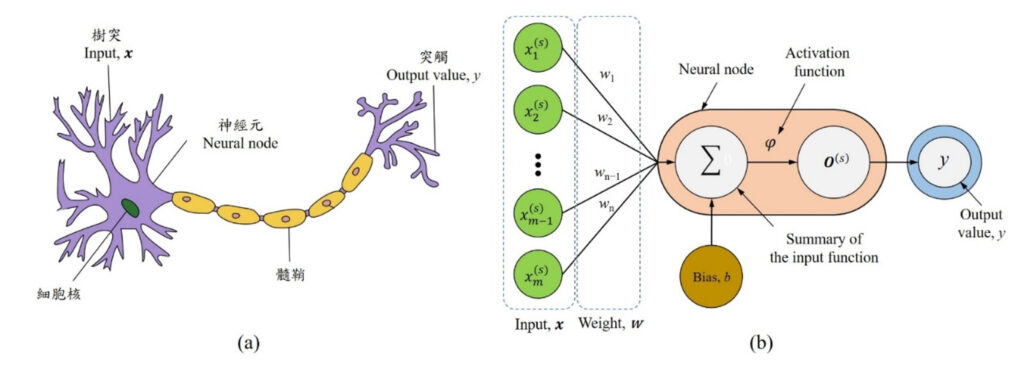

經由環境變數所萃取出之品質指標,除代表其射出模次之熔膠狀態,更記錄每模次之特徵訊號。在確立每一模次對應的品質後,利用人工智慧模型搭建起品質指標與品質之關係,並可將其應用於品質預測。人工智慧模型是模擬生物神經元(Neural node) 傳遞系統,如圖5(a) 所示,其三大部分分別為輸入層(Input layer, x )、隱藏層(Hidden layer) 與輸出層(Output layer, y )。圖5(b) 為單神經元說明,輸入層與輸出層可比擬為題目與答案,其中隱藏層(人工智慧模型)則居中搭建雙方連結。為了搭建出適當的連結,許多學者已發展出不同隱藏層結構以利應用於不同類型之預測。人工智慧判讀系統的判斷,需透過模型訓練(Model training) 以及測試(Model testing) 方能確立其模型可行性,模型訓練係以選定模型之超參數設定輔以訓練次數之權重迭代,以隱藏層之權重(Weight, w ) 擬合輸入與輸出層之關係。

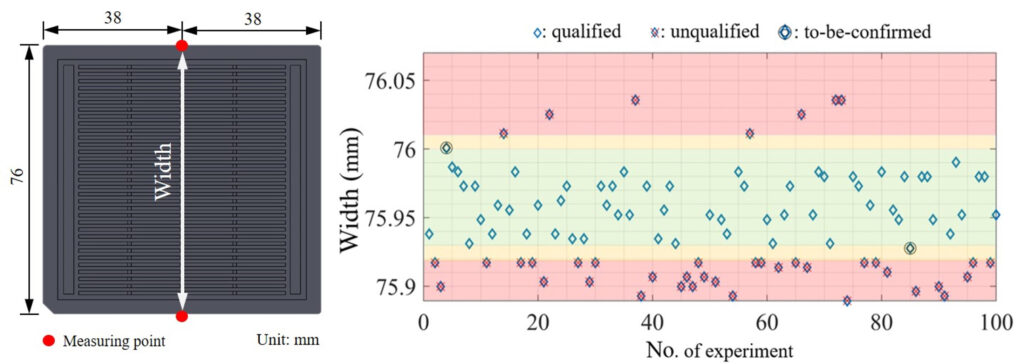

本文以多層感知器模型(Multilayer perceptron, MLP)為例,建立品質指標(輸入層)與成品寬度數值(輸出層)之關係,藉此預測射出過程之寬度數值,並判斷其為良品、不良品與落於過度區間帶,達到虛擬量測之目的,例如:該模次射出過程透過數據IoT 資訊傳遞下,即時將射出相關壓力曲線傳遞至資訊處理單元並轉換成品質指標,該指標再投入訓練完畢之MLP模型當中進行品質尺寸與良品區間判斷,即成為人工智慧品質檢測系統。透過實驗設計、超參數調校與數據前處理,使人工智慧訓練之結果得以收斂並提升其預測精準度,本研究所計算之模次為345 模次,其實際驗證準確率可達94% 以上。

確立高預測精度之訓練模型後,即可以射出過程階段中即時擷取的品質指標(Quality index) 輔以高預測精度之訓練模型(MLP) 進行品質預測,並獲取即時品質預測結果。本文以IC 托盤作操作示範,在寬度為76mm 之托盤寬度下,能有效算出其寬度數值之預測結果,同時建立良品(Qualified)、不良品(Unqualified) 與待檢測區間(To-be-confirmed) 作為品質預測使用。圖6 為100 模次隨機測試之結果,可有效即時預測出其寬度數值,落實逐模檢測之虛擬量測應用,同時為預防成品品質徘徊於良品與不良品間之不確定性,透過待檢測區間(To-be-confirmed) 之設計即可選出介於臨界值之樣本,待後續進行二次檢測。如此做法能有效逐模虛擬量測達到資訊自動傳輸與自主檢測目的,大幅減少檢測時間與人員成本。

圖4:OPC-UA 與模內感測器連接示意圖

圖4:OPC-UA 與模內感測器連接示意圖

結論

人工智慧品質檢測系統係因應工業4.0 浪潮下,應運而生的一種跨領域技術發展,其核心精神在於整合關鍵數據並達有效克服產業痛點。透過建立射出成型品質指標反應出品質變化,整體流程可由射出資訊數位化(Digitization) 作為出發點,建立起跨部門、跨領域與跨企業之合作基礎,並以數據做為主要語言,記錄關鍵生產參數(例如:時間、機臺參數、材料性質等),作為排除跨領域溝通與協調隔閡之方法。具體可由下列方式著手:

1. 射出機與模內壓力資訊系統(System and In-mold Information)、

2. 資料擷取系統(Data Acquisition System)

3. 資訊分析系統(Data Analysis System)

4. 人工智慧模型及判讀系統(AI Model and Interpretation System)

透過本文之說明,可建立領域知識自動化品質判讀系統。提供企業在人力支出、產線自動化、品質檢測等發展應用,期待在建立數位化依據下,促進橡塑膠生產製程朝向自動化、智慧化與AI 化等目標。■

圖5:(a) 生物神經元與(b) 類神經神經元示意圖

圖5:(a) 生物神經元與(b) 類神經神經元示意圖

圖6:寬度品質對良品、不良品及過度區間之預測

圖6:寬度品質對良品、不良品及過度區間之預測

參考文獻

[1].Lee, H.; Ryu, K.; Cho, Y. A Framework of a Smart InjectionMolding System Based on Real-Time Data. Procedia Manuf.2017, 11, 1004–1011.

[2].Ke, K.-C.; Huang, M.-S. Quality Prediction for Injection Moldingby Using a Multilayer Perceptron Neural Network. Polymers 2020, 12, 1812.

[3].Ke, K.-C.; Huang, M.-S. Quality Classification of Injection-Molded Components by Using Quality Indices, Grading, andMachine Learning. Polymers 2021, 13, 353.

[4].Chen, J.-Y.; Yang, K.-J.; Huang, M.-S. Online Quality Monitoringof Molten Resin in Injection Molding. Int. J. Heat Mass Transf.2018, 122, 681–693.