■百塑企業 / 宋昱廷 處長

前言

工業4.0 在德國2011 工業展提出後,成為業界發展的主要方向,這些年來以物聯網、大數據、人工智慧與虛實整合議題為發展的主要架構。而臺灣也提出生產力4.0 的概念,其中涵蓋了包括智慧產品、智慧機械、智慧製造、智慧(遠端)服務。百塑則在工業4.0的概念下提出完全自主開發,專屬百塑設備的智慧自動化與生產力4.0,稱為百塑IM4.0(Injection Molding4.0)。

百塑智慧製造系統概念很早就成形,從2012 年臺北橡塑膠展開始以「智慧自動化生產系統」為主題進行展出,包括使用機械人串接多套設備進行串聯生產,實踐包括螺絲起子、手機架等,從生產到包裝全製程無人化系統。2018 年更新創系統整合公司(百理得科技股份有限公司),幫助客戶規劃射出成型製程的「智動化」生產系統、整合智慧化生產線。帶給公司不同以往的全新商業模式。

鞋底現場生產現況

鞋業是製造業中,勞力使用最密集的產業,一雙球鞋產出要400 人經手,複雜度比手機高(一支小米手機生產只需要100 個人力)。過去40 年,自動化的想法總被代工廠評為「不可能的任務」,單是鞋面,就需接合35 片鞋材,而且每個鞋型有不同尺寸,這等於生產線常有換線的作業。使得臺灣廠商永遠在追逐低價的人力,導致產業無法根留臺灣。

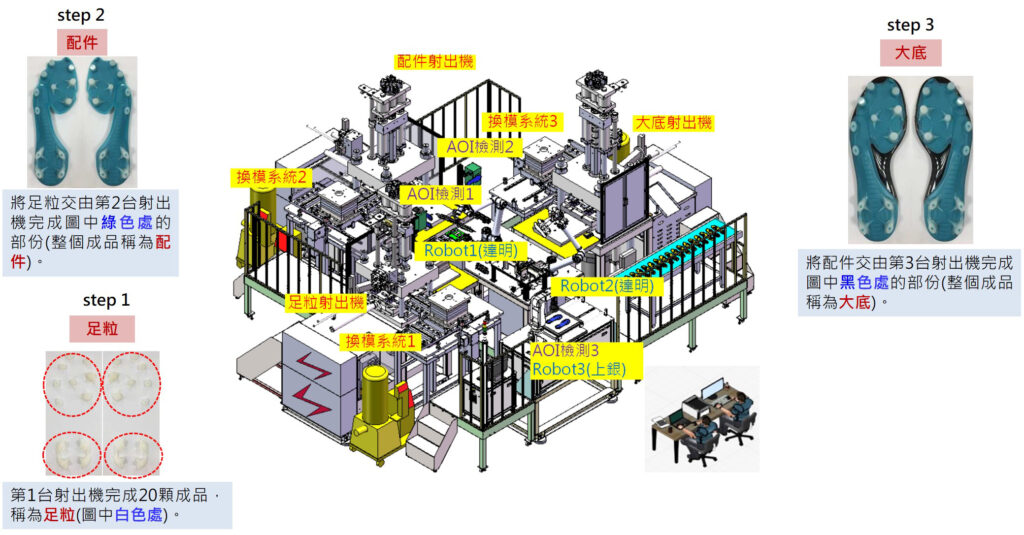

以專業運動鞋大底生產來說,產品包含了足粒、配件及大底,由於產線必需先產出足粒產品,才能將足粒嵌入配件模具,進行射出成型製程後,生產出配件產品,有了配件產品後,才能將配件嵌入大底模具,再進行生產鞋大底。

圖1:智慧機械生產系統

通常客戶下單後,需經過2~3 天才能產出第一雙鞋大底產品,因鞋型規格少量多樣的生產模式及換模、換顏色的需求,常有半成品或成品生產量,因品質不良數過多而無法產出足額訂單量,導致必須重工的情況,造成材料與人力的浪費;另外因生產順序(第一天產足粒、第二天才能開始產配件……)工廠需有足粒、配件等半成品的庫存佔地需求;以一量產中的鞋型而言,共有10 個尺寸(4 號~13 號),商標、足粒、鞋底至少有7 組不同顏色變化,平均每天換模2 次、換料1 次,大量人力、時間及塑料的浪費,是製程中最被詬病,也是大底生產線中的最大痛點。

唯有將專業運動鞋大底的三種產品以在線式連續生產的作業模式,配合自動生化生產與快速換模系統,才能解決產線上浪費的工時與人力,並降低因人工作業的品質不良,而導致必須重工與洗料或換料所造成的塑料浪費。

智慧機械生產系統

射出成型設備智機化系統,包含「射出參數專家及成型缺陷解決系統」、「射出機監控系統」及「製程品質監測系統」。

射出參數專家及成型缺陷解決系統

射出參數專家功能可以將圖形化的射出模型導入射出參數專家系統中,結合射出機的規格與特性、塑膠材料的資料庫,利用成型計算公式與經驗法則的程式化,產出對應生產機臺的射出參數,協助試模人員經由簡單的幾個步驟,即可操作機臺產出成品,避免繁瑣的試模過程,節省試模時間與廢料產生。生產過程中,每一站皆搭配AOI 視覺檢測,確認產品品質,當AOI 發現產品缺陷,應用專業運動鞋鞋底的檢測技術,將缺陷的種類與程度回饋到系統,系統將透過成型缺陷解決方案及成型參數即時自動修正方法,自動調整修正機臺的成形參數,實踐線上視覺產品檢測與回授控制,達到機臺自我適應調整,穩定生產品質的功能。

射出機監控系統

藉由自主研發的整合系統,將生產管理及控制網路化,利用網路的無遠弗界,實踐現場機器設備於整體工廠及跨區域資料收集,透過成型技術所需的成型製程監控、製程條件合理化、製程條件優化、及製程狀態診斷、遠端製程管理和專家服務模組;分別整合在電腦、網路、甚至專家系統上,整合線上監控及診斷的使用。\

圖2:智慧專業運動鞋材產線 圖3:日系運動產品大廠前來參觀智慧專業運動鞋材產線

製程品質監測系統

建立產品品質的關聯性,建立製程指標作為線上檢測標準,最終製程品質監測與改善;並利用統計製程管制(SPC) 資料擷取與數據分析,提供一生產分析工具,進行生產分析,客戶在生產過程中的SPC 數據資料可以被儲存彙整,在生產過程中可做為該批產品的品檢工具,或在產品在發生問題時進行分析,未來產品若在使用中發生問題,可以回溯問題發生的原因。

結語

百塑開發─「智慧專業運動鞋材自動化產線」,將傳統射出成型機的單機生產鞋材方式,創新改良成為一站式連續式生產方式,導入彈性化生產(少量多樣生產),運用智慧化技術,可快速提供少量多樣客製化生產能力,快速交貨,提高產品的附加價值。本彈性鞋材智慧化生產系統上,導入感測器、機械手、設備聯網,完成智慧化的生產線,大幅縮短生產週期時間。在自動化鞋材生產線與多軸機械手搭配,全面提升鞋材的生產自動化比例,減少操作人力,提高產品良率,為客戶達到省工(時)、省料、省能源的目標。最後,導入排程系統,使專業運動鞋材產線設備資料流的串聯,完成智慧產線的建置。■