■誠模精密科技 / 李海 模流分析高級工程師

摘要

近年來,在中國智造2025 計劃大背景下,製造行業迎來春天;很多模具製造公司對行業轉型升級進行不斷思考和嘗試;其中,“T 零”量產是被提及最多的新要求。在此要求下,做為模具行業第一站的模流仿真分析,被認為不可缺少的重要環節,如何提升模流仿真分析準確性,是達到“T 零”量產要求的主力軍。

在模流分析整個環節中,塑膠材料數據因素尤為重要,如果仿真分析中材料數據不準確,直接導致分析結果的不確定性,對判讀結果造成誤判;更有甚者,對擬定的解決方案起負作用,從而導致模具成本增加,模具開發周期也可能因此造成延誤,其利害可見一斑。

前言

本案以真實案例為範本,著重從材料方面,闡述模流分析結果對於模具設計初期的方向起到決定作用;材料數據是模流分析的基礎,唯有從材料實驗室測量得到精準的數據,擬合提供給模流分析軟體,才有可能得到準確的結果,為模具設計指明方向,從側面反映出對“T 零”量產的助力。

案例簡介

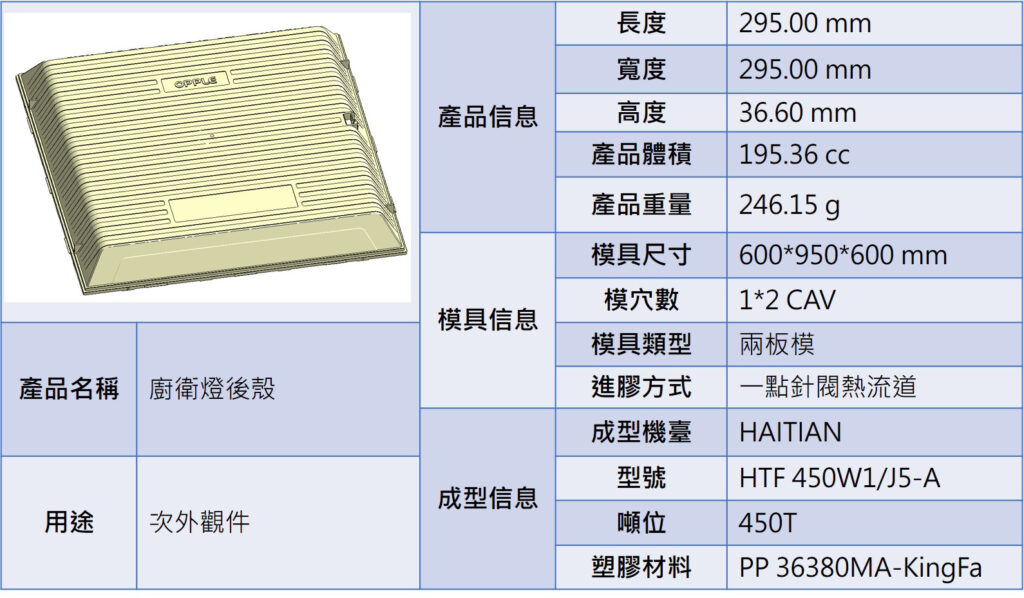

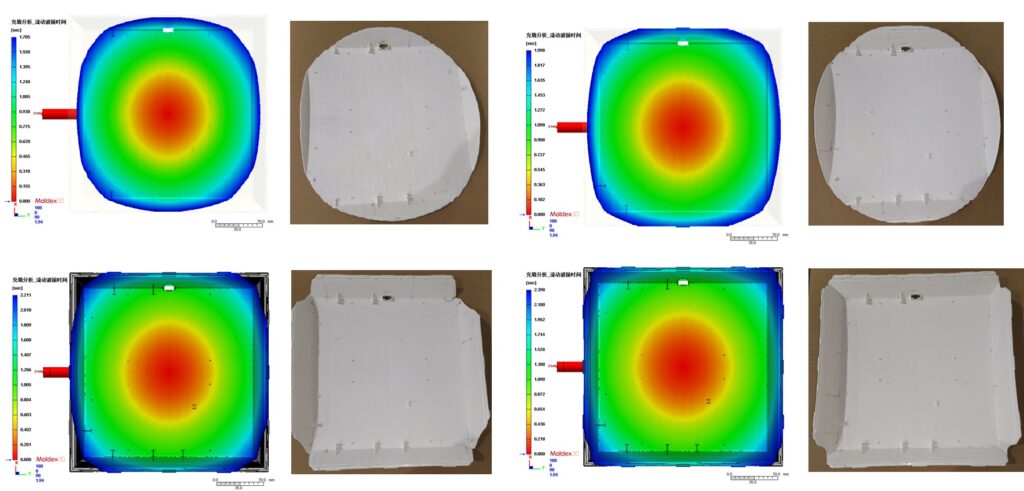

本文案例為廚衛燈後殼(如圖1),其產品信息、模具信息,以及成型信息分別介紹如下。

• 產品信息:產品的長度與寬度皆為295.00 mm,高度為36.60 mm,體積195.36 cc,重量246.15 g。

• 模具信息:其模具尺寸為600*950*600 mm,模穴數為1*2 CAV,模具類型為兩板模,其進膠方式是採一點針閥熱流道。

• 成型信息: 成型機臺為HAITIAN 的HTF 450W1/J5-A,其噸位為450T,塑膠材料為PP 36380MAKingFa。

圖1:本文案例─廚衛燈後殼,作為產品的次外觀件

圖1:本文案例─廚衛燈後殼,作為產品的次外觀件

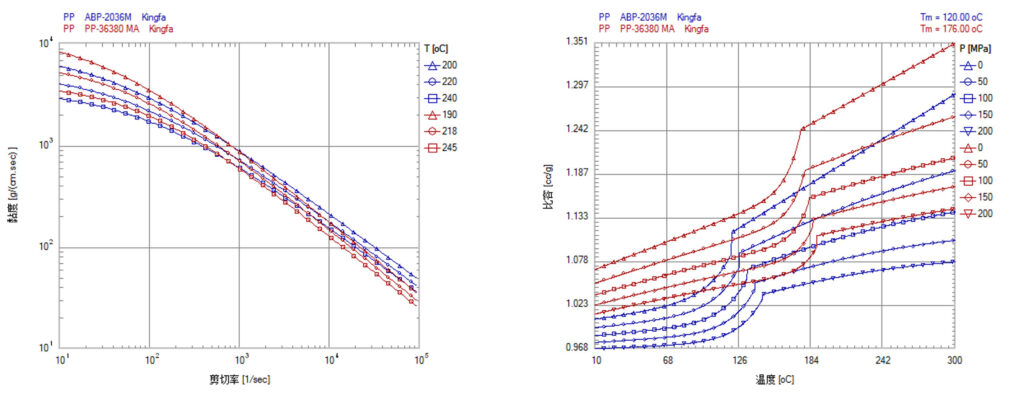

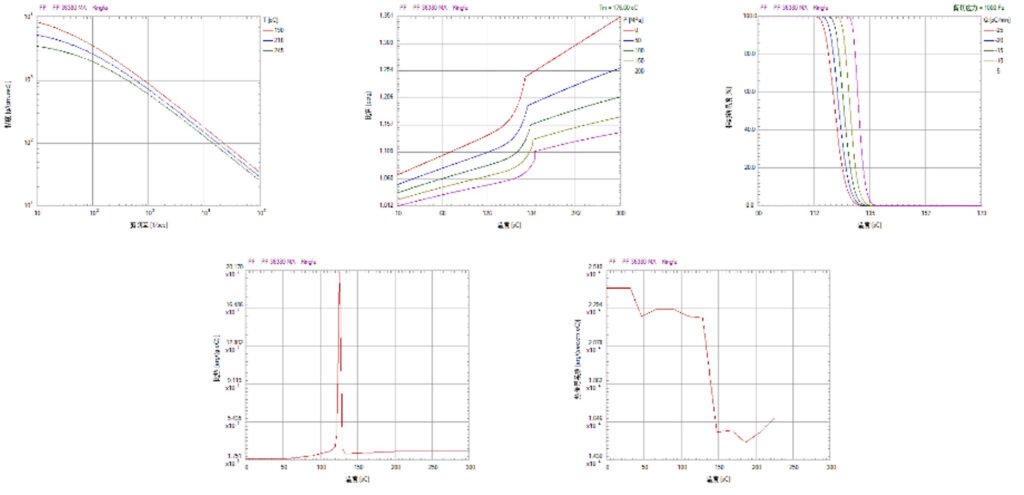

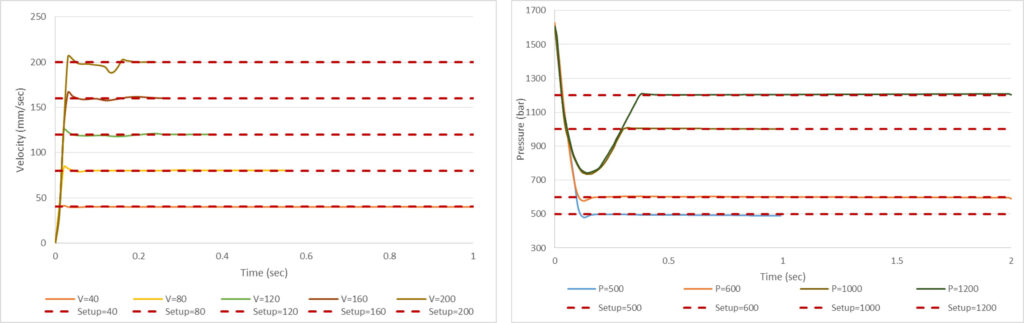

圖2:材料黏度和PVT 曲線對比

圖2:材料黏度和PVT 曲線對比

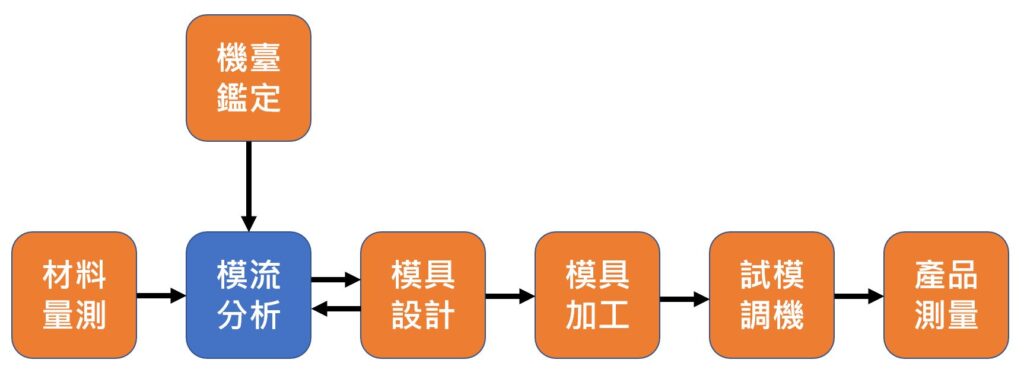

模流分析過程

模流分析開始確定塑膠材料後,首先會在軟體材料庫中收索,如果材料庫中沒有,需要根據材料物性表找替代料,這是目前行業中最常規的做法;但是替代料對於分析結果,只具有間接參考意義,不能作為修改和設計的依據。本案例我們可以對比一下,替代料與實際材料之間的差异。

材料選擇

塑膠材料物性中,對模流分析結果產生影響的物性主要由黏度曲線和PVT 曲線(如圖2),以及機械性能。選擇替代分析材料主要是通過比對MFR 熔融指數、加工溫度等物性,找到數值比較接近的材料,但替代料畢竟不是實際材料,接近程度高也只能作為參考。

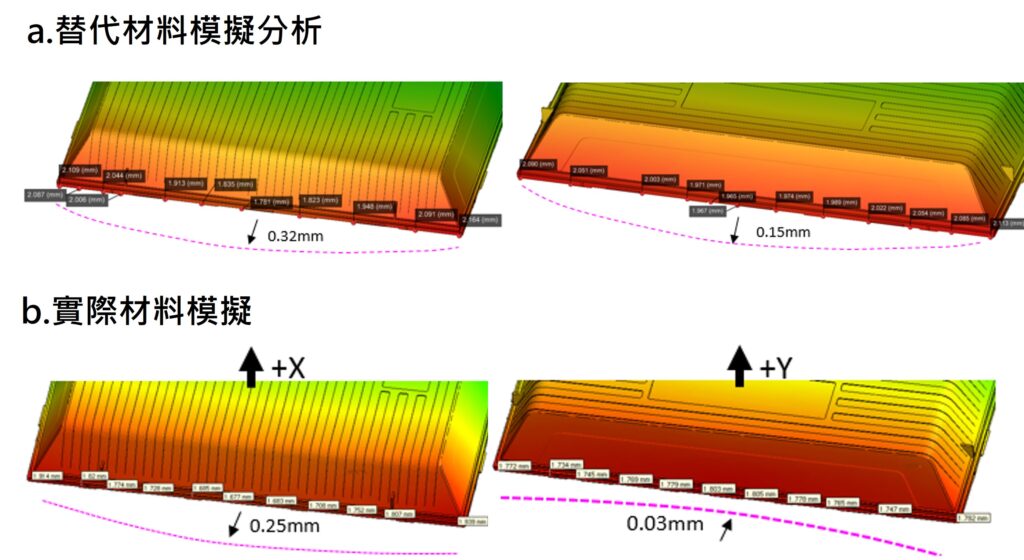

模擬翹曲變形

• 替代材料模擬分析:在圖3 a. 的替代材料模擬分析中,可以看到產品的X 方向朝外凸出0.32mm,而Y 方向亦朝外凸出0.15mm。

• 實際材料模擬:在圖3 b. 的實際材料模擬中,則可以發現產品的X 方向朝外凸出0.25mm,Y 方向則向內凹0.03mm。

• 客戶要求:產品需裝配PP 材料擴散面板,無螺絲固定,四邊卡扣卡緊,為防止脫落,客戶要求4 邊內凹,最大內凹量不超過1mm。

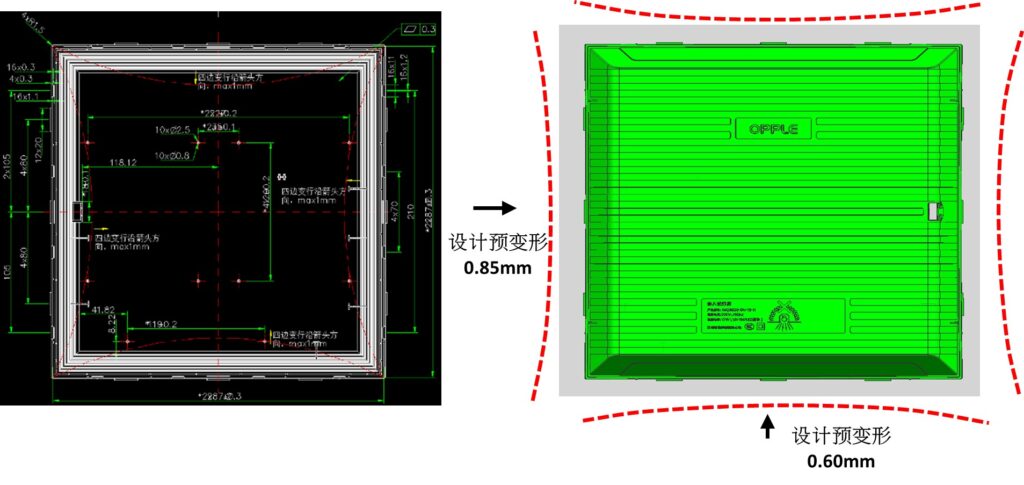

• 方案確定:通過多種進膠方式的模流對比,產品都無法達到客戶的要求,主要原因在於產品本身結構(外觀支撑肋條),故準備採用開模前的反變形補償來解決。反變形補償的依據來源為模流分析變形結果,所以對結果的準確度要求較高;通過替代分析的塑膠材料模擬結果來看,其參考的意義不大,所以必須使用實際材料以及實驗室測量的準確數據,完成模擬變形,通過反變形設計,成型後得到滿足客戶需求的產品。最終設計方案(如圖4 所示),根據圖3 b. 的實際材料模擬結果,在X 方向向外凸0.25m 的兩邊,產品上做向內凹0.85mm 的預變形設計;在Y 方向向內0.03mm 的兩邊,產品上做向內0.60mm 的預變形設計,這個是在模具設計的初期就做在3D 上,避免後期修模更換模仁,最大程度節省成本。

實際“T 零”試模結果

• 充填流動短射對比:“T 零”試模短射與模流充填結果對比,如圖5 所示。

• 最終變形對比:依照模具反變形設計,試模後產品四邊都內凹0.55mm 左右,達到客戶要求;與模流分析結果一致。

• “T 零”結果:“T 零”試模後,客戶組裝適配,一次OK。

模流分析準確性高的必要條件

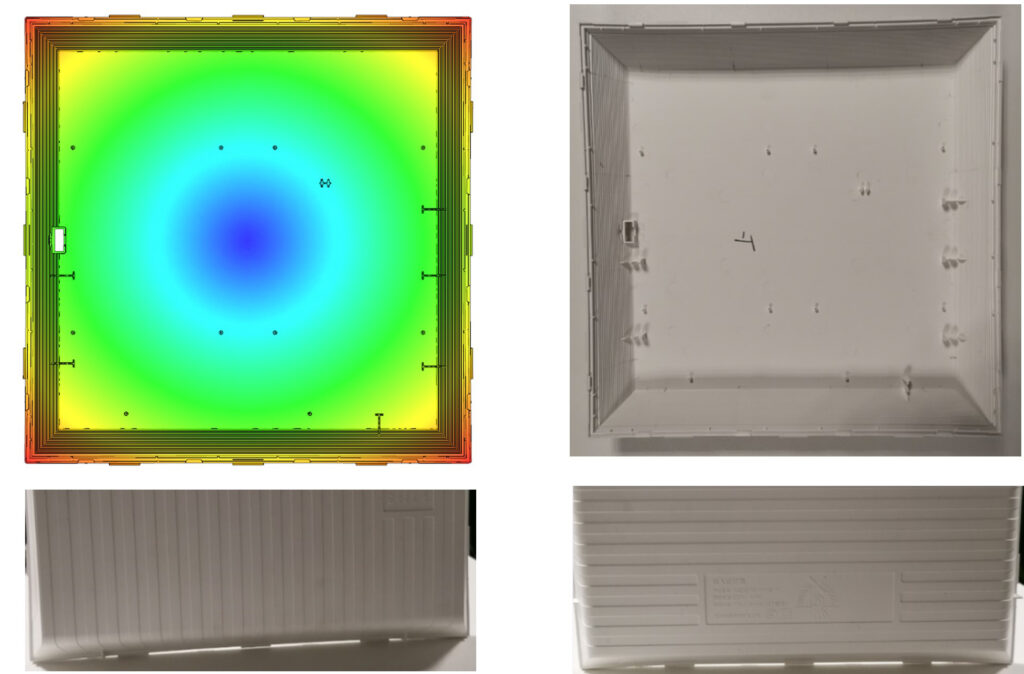

實現“T 零”量產的目標,模具開發整個過程每個環節都很重要,任何環節出現問題都無法實現;模流分析作為整個環節第一站,作用更加明顯,如何保證模流分析的準確性,做到以下三點則是基本要求。

材料測量

模流分析中使用的塑膠材料數據,是保證分析結果準確度的最重要基礎,所有的模擬結果都是依照此基礎開展,如果這個基本項都沒有保證,後續所有結果都存在不確定性,即使某一項或幾項結果能吻合,也只能說明巧合;無法做到嚴謹科學依據。

材料量測實驗室,是模流分析材料庫真實數據來源,包含黏度曲線、PVT 曲線、比熱和熱傳導,以及機械性能的所有數據,都可以通過測量獲得,然後擬合成為模流分析軟體可讀取的材料檔案(如圖8),是進行準確模擬分析的真實基礎。

機臺鑒定

模流分析的成型參數如何與現場射出機臺保持一致,也是一個不可忽視的環節。無論是模擬的成型參數拿到現場去實現,還是現場的實際參數返回到模流分析軟體中複盤,其根本點就是軟體中的機臺一定要與現場機臺性能一致;具體表現在速度和壓力的響應,通過機臺鑒定,可以真實提取現場機臺的響應時間曲線(如圖9),將其擬合至軟體中,就能做到輸入或輸出的對應。

圖3:模擬翹曲變形,a. 為替代材料模擬分析;b. 為實際材料模擬

圖3:模擬翹曲變形,a. 為替代材料模擬分析;b. 為實際材料模擬

模具加工精度

模具的真實數據,必須要與模擬分析的模型保持一致,這個也是一項基本要求;如果模擬的模型與模具尺寸相差較大,同樣會使模擬結果存在較大差异,擁有先進的加工設備和優質的加工程式是必不可少的;模具加工精準度也是評價一家合格模具公司的重要指標之一。

結論

“T 零”量產是一個系統的工程,需要整個模具開發團隊協同努力,每個環節都是重點,缺一不可。只有重視每個環節,才有實現這個目標的可能。模流分析的準確性需要關注每一個細節,任重而道遠。■

圖4:客戶產品尺寸要求與模具預變形設計

圖4:客戶產品尺寸要求與模具預變形設計

圖5:“T 零”試模短射對比

圖6:“T 零”試模變形結果,四邊內凹0.55mm

圖7:模具開發的完整流程 圖8:模流材料物性

圖8:模流材料物性

圖9:機臺鑒定速度壓力響應