■型創科技 / 唐兆璋 副總經理 & 劉家孜 專員

前言

2020 年開始,受疫情影響,需求減少、產值降低、供應鏈斷鏈等問題重挫射出工廠的發展。為突破逆境、提升競爭力,許多工廠開始反思自身的運營模式,並轉向工業4.0 進行改革。然而,許多工廠雖體認到轉型的重要性,卻被物聯網(IoT)、邊緣運算、人工智慧(AI) 等技術名詞所侷限,對於跨出轉型的第一步無所適從。如何踏出關鍵的那一步,可先從找對問題著手,朝向智慧工廠邁進。

傳統射出成型工廠的現有困境

傳統射出成型工廠管理多以人工為主,生產資訊如射出機狀態、不良品數量等,往往仰賴人工抄寫記錄,再進行統計分析,生產資訊不僅缺乏即時性,資料繳回後需人員彙整記錄,除有文件遺漏的風險,手抄內容可能因人員疏忽,導致正確性及完整性不足,無法立即發現生產盲點。此外,當訂單增加,在人力不足的情況下,生產資訊無法即時彙整,若有突發狀況無法立即通報管理人員,因而造成更大的生產損失。除手抄資料導致資訊取得不即時,傳統射出成型工廠缺乏廠區、設備、模具、人員、排程等系統性的規劃與整合,容易產生資訊不流通的現象,進而衍生許多不可預期的生產問題。

另一個傳統射出成型工廠的痛點是無法掌握射出機異常原因,當射出機故障,往往透過人工紀錄故障情形,分析故障的原因,過程中常需經過多方確認,再分配相關人員進行檢測維修工作。故障的確認不僅耗費時間,增加溝通成本,還可能拖延維修工作,影響維修效率,甚至有時無法查明異常原因,無法找出解決方法,造成產線停滯,影響訂單出貨時間。

圖1:射出工廠看板畫面

圖1:射出工廠看板畫面

IoT(物聯網)在射出成型工廠的應用

面臨前述的挑戰,如何取代人工手抄是關鍵問題。利用IoT(物聯網),針對生產設備、作業人員、產品連接網路,取得狀態、成型條件等資訊。透過IoT(物聯網),可實現數據的即時收集,這也是走向智慧工廠的第一步。

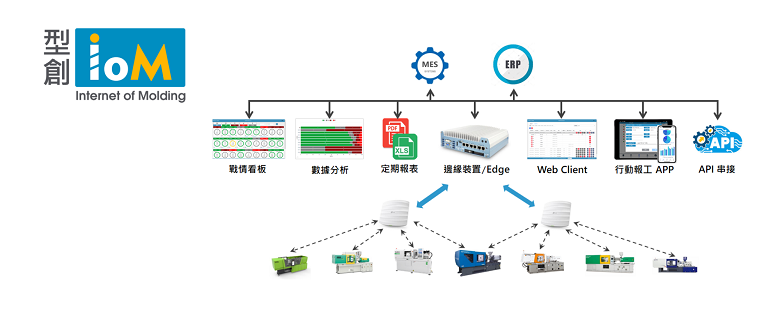

「IoM 射出機聯網」(簡稱 IoM),是一套以成型工廠為中心的智慧成型工廠管理系統,包含設備聯網、生產管理、品質管理、製品管理、模具管理、維護保養……等功能,透過全自動或半自動化的智慧管理,自動採集或回報射出機數據,使人員能即時掌握生產週期、稼動率、異常閒置狀態、穩定性,讓科學數據成為工廠強而有力的智慧資產,提升產業競爭力。

IoM 透過採集機上盒(Smart Machine Box) 安裝至射出機中,不分時段自動採集射出機狀態,收集完整且正確的射出機資訊,並提供可視化看板,即時顯示射出機狀態為運轉、閒置、異常或停機。若射出機發生異常,也可以透過看板立即通知人員,使問題在第一時間獲得解決,避免延誤處理造成更大的損失。

自動取得射出機狀態後,提升生產效率也是管理者關注的重點。透過整體設備效率(OEE),可以衡量設備生產力。OEE 主要由時間效率(A)、產能效率(P)、製品良率(Q) 所組成。時間效率(A) 用以掌握設備停機損失;產能效率(P) 用以掌握設備使用上的浪費;製品良率(Q) 用以掌握良品數比例,也相當於純收益,可以做為關鍵績效指標和精益生產的效率指標。

IoM 將 OEE 指標透過不同維度(製品、模具、設備、班別、任務、異常、原料、排程)的數據分析呈現,管理者可以從數據中評斷生產盲點。例如:A 指標的低落可能是因為射出機閒置過久。IoM 透過現場的回報,可以將所有可能的問題與低落的時間區段自動關聯,也許是模具久未保養,也許是原料領料的問題,將一個個問題排除以提升 A 指標。P 指標的低落,可能來自於作業員的不穩定,透過IoM 找出此問題後,可以將其作為作業人員的績效。A 指標、P 指標改善達標後,基本上已經達到時間上的高效率。至於產品損失的降低,可以藉由Q 指標的低落,回溯報工的資料,找出異常的時間點及原因,可能是模具存在不穩定的因素,可能久未保養或者開發時就存在著瑕疵,解決發生頻率較高的問題進而預防再次發生。

圖2:車間現場可視化;圖3:設備歷程實時紀錄

圖4:射出機 OEE (UAPS) 歷程曲線圖;圖5:車間異常報工管理

結語

在跨入工業4.0 前,可以先盤點自身的管理情況,許多工廠管理者常會受限於因看不見問題而無法進步,可先從建立數位能力開始,透過自動取得射出機的數據及人員利用電腦、智慧型手機、平板電腦等進行數據輸入,彙集工廠大數據,將生產資訊進行系統性的整合,接著進行統計分析找出工廠管理盲點,並在下一步思考問題的原因來自技術、人或是設備,藉以找出解決問題的方法。透過強化自身數位能力,一步步建立專屬的數位轉型計畫,邁向智慧製造,提升塑膠成型工廠管理能力及競爭力。■