■倍智信息 / 任芝 項目經理

前言

高分子射出加工行業的巨大發展潜力,因為高功能材料科技與裝備的智慧化發展,近幾年的迅猛成長開拓了廣闊的空間,涉及汽車、建築、家用電器、食品、醫藥等產業,有將99%的產業必須通過射出成型的參與才能完成。雖然新冠疫情使得全球經濟進入衰退,但在臺灣與大陸疫控非常好,經濟發展成直線上升,產業對射出製品的需求翻倍增長。數位化、自動化與智慧化更催化了整個行業技術水準與需求,不僅是大型企業,更帶動了射出加工中小型企業的擴展。2020年中國大陸有20 幾萬家射出加工廠的規模,新興企業如雨後春筍成立,加入了創新技術發展,其凝聚的工業潛力非常可觀。

射出成型四個要素─「原料」、「模具」、「工藝」與「裝備」,每一個要素的細節內容對產品及其品質都至關重要,企業為了避免生產大量的不良品,工廠會投入大量工藝與品管人員進行巡檢,品質是至關重要,但對於人員及企業是非常枯燥與成本的升高之外,進入工廠的年輕人是越來越少,成為企業不可避免的障礙。基於此現况,企業必需要有數位化與物聯管理系統,將現場人員從週期性的巡檢工作環境中解脫出來。

模保易是來自於倍智信息公司的得意作品之一,有工廠實務背景及超過十年以上的研發及產業應用積累的成型工廠資源、工單、裝備及智慧化工廠的系統。在眾多優秀性能下,提取其中智慧化相關的功能與大家分享,其中包含了「一鍵管理」、「一鍵生產」、「變量比對」、「自動巡檢」及「一鍵下機」五個功能,對成型工藝進行實時監控與即時反饋,全面掌握工廠運作信息,如下粗略跟大家分享。

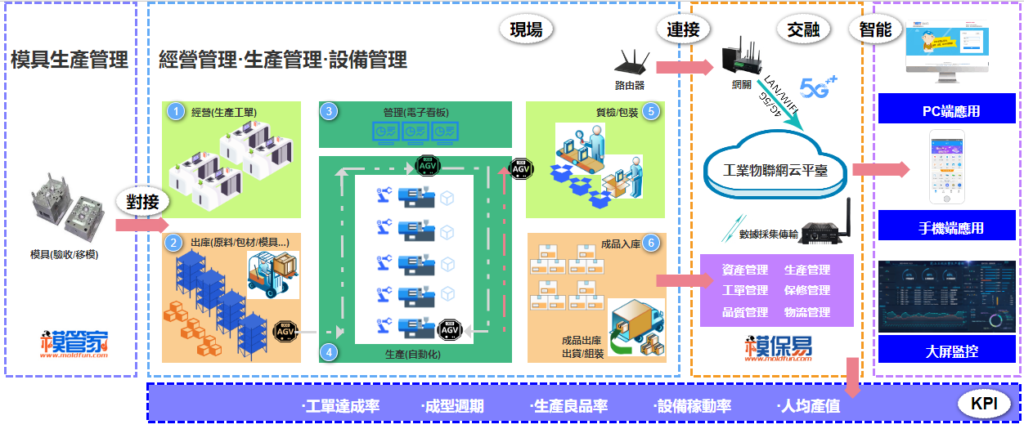

先進成型工廠架構圖

先進成型工廠包含ERP 訂單管理、WMS 模具、原料與包材的備料與物流管理、現場IOT 物聯網管理、機邊自動化檢測管理、WMS 成品包裝出入庫與物流管理。如圖1 所示,區域4 現場IOT 物聯網包含有射出機,輔機(如模溫機、乾燥機、熱流道等)、機邊運算器、採集器。

機邊運算器是一個小型的電腦,它支持OPC-UA、MODBUS 等工業控制協議,支持4G/5G、千兆以太網、WIFI 通訊方式,支持HDMI、HDCP 輸出,支持USB、RS232、RS485 接口,與周邊採集器之間通過特殊無線的通訊方式,將周邊採集器收集到的輔機信息傳存到機邊運算器中,而機邊運算器則會通過OPC-UA 協議獲取射出機的所有被開放的信息,最終將輔機與射出機的信息一併同步傳給模保易系統。模保易做為MES 中央系統會實時的計算與展示每臺設備的狀態、稼動率、生產模次、異常信息及每一模次的實際工藝參數,為工廠實現物聯網夯實基礎。

圖1:先進成型工廠架構圖

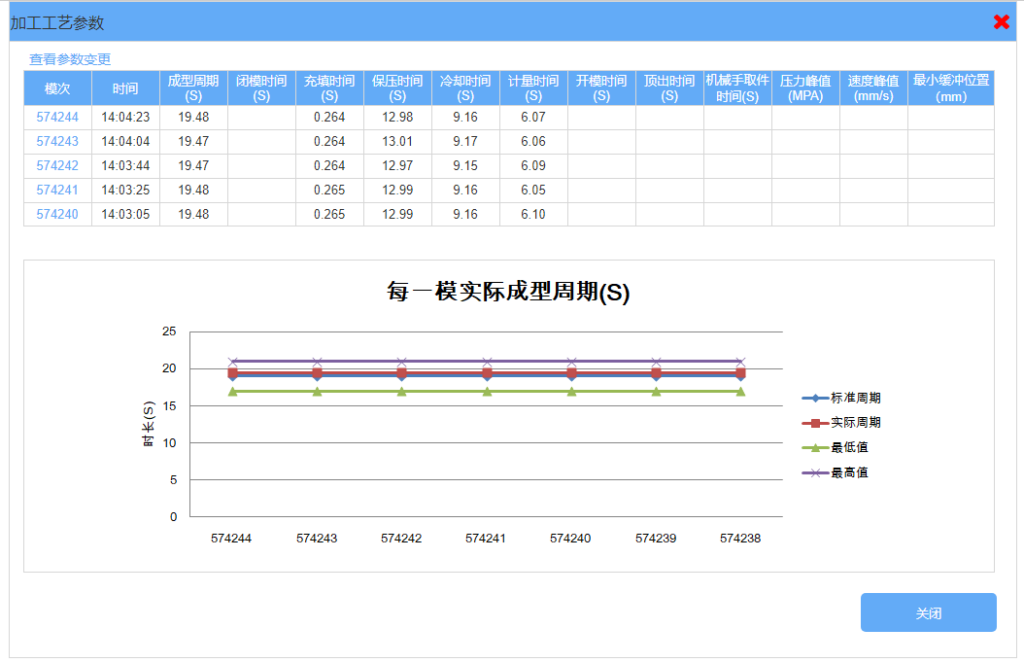

圖2:標準成型參數共性表設置界面;圖3:每一模參數值

成型參數之共性參數的重要性

模保易有一組先進的行業標準化參數之數據表─我們稱為「共性參數數據庫」,它包含了產品、模具、原料、設備完整信息,以及射出成型涉及到的射出機、模溫機、熱流道等標準成型工藝參數的信息整合。它包含了模流分析、試模輸出與驗證,生產量產監控等的輸出及輸入。同時也是工廠試模生產之工藝人員的依賴數據表,把控產品生產工藝變化及品質的關鍵因素。

所以,共性表的成型參數涉及的溫度、壓力、速度、位置、甚至材料的流動性等,在塑化、射出、保壓、冷却、開模、頂出、閉模、模具保護與各個可控參數的公差值被嚴謹的監控與管理。在共性參數之數據庫與算法的支持下,延伸諸多的專利性功能,給予工廠强烈感受大數據與人工智慧帶來數位化的革命,這就是上述所提到的「一鍵生產」、「一鍵管理」、「變量比對& 自動巡檢」及「一鍵下機」,特別幫助企業相關人員解決品質與效益的二大難題:

一鍵生產

傳統的成型生產在模具上機後,工藝人員會依共性表設置螺杆、模具的加熱溫度,然後定期巡視已確定螺杆與模具加熱溫度是否達標。

基於此現况,模保易為了减少工藝人員巡檢時間,提出了「一鍵生產」的作業模式。機邊運算器、周邊採集器會定期監控模具、模溫機、熱流道與螺杆等溫度,待溫度達到公差範圍內且超過待機時長後,模保易系統會通知工藝人員進行溫度及相關參數確認,參數OK 即可開機進入半自動化生產模式。除此之外,在升溫的過程中,系統也會提供移動終端實時查看最新溫度及剩餘等待時長的功能。讓工藝人員瞭解溫度是否有在持續的升溫中,第一時間瞭解到設備是否在有效的工作。

一鍵管理

在整個自動化生產過程中,若工藝人員將模式調整為調參修改工藝標準值時,機邊運算器會同步監控調整的參數是否超出共性表的公差,一旦超出則立即通知工藝人員及其主管,由主管決定是否允許修改參數;若同意修改,則需要變更後的參數會生成新版的共性表,下一次的上機則按新表為標準進行參數設置。

變量比對& 自動巡檢

與「一鍵管理」一樣,在整個自動化生產過程中,每一模的實際參數都會被獲取與比對,實際值一旦超出共性表公差範圍內,則會獲取這一模的實際工藝參數及螺杆壓力、速度、位置在一個週期內的曲線變化圖。連續多模超出公差(可依產品設定品質允許超差的最大值)後通知品管進行產品品質檢測,通過產品判斷繼續生產亦或停機。

一鍵下機

類同於「一鍵生產」,模具完成工單停機後需要等模具降溫,方可進行下模作業,為了避免調機員浪費在巡檢與等待時間,機邊運算器及周邊採集器時時監控模具溫度,當溫度降到預設值或默認值35℃後會通知調機員進行下模。

產品品質之成型參數的重要性

尺寸、重量、外觀及成型工藝條件是衡量產品品質好壞的四個重要因素,前三者尺寸、重量、外觀均可通過物理檢測進行客觀性的判斷,而工藝條件作為是存在於射出機與周邊輔機的控制器之中,必須與設備實時通訊才能瞭解每一模生產的穩定性。因此,每一模生產完成後,我們會獲取它的壓力峰值、速度峰值、最小緩衝位置成型週期等關鍵參數值,當監控的關鍵參數值超出預置公差時,同步將此異常的實際參數工藝及螺杆等,在此模次週期內的壓力、速度、位置曲線圖獲取到系統中,方便品管檢測產品有無異常,而且工藝人員可通過曲線圖追溯工藝的問題點,分析導致產品異常的原因,從根本解決問題。同理,後期若有客訴時,我們也可以根據產品入庫箱號- 批號找到生產設備,生產模具與生產日期,追溯生產成型參數,通過參數分析找到產品異常原因,以實現產品從原料-生產- 出貨全過程的追溯功能。

成型關鍵數據(KPI) 可視化

成型工廠關鍵數據(KPI) 有五個相當重要指標,是表現工廠治理能力的即時化數據,包含「工單達成率」、「設備稼動率」、「成型週期達成率」、「品質達成率」與「人均產值」。前四項在通過物聯網的結合後,均能幫助工廠獲取到即時且真實的原始數據,確保訂單可以按時發貨,提高設備有效稼動,為業務接單提供數據參考來源。這些數據都可以按不同的模式以看板方式呈現在工廠,讓工廠與客戶都能身臨其境的瞭解每臺設備的加工進度,異常預警。

圖4:看板可視化

圖4:看板可視化  圖5:模保易系統框架圖

圖5:模保易系統框架圖

結語

一個先進的成型數位化工廠需要管控到原料到產品的全生命週期,同時必須與同業系統形成很好的整合,真正解決企業產業升級所面臨的問題。模保易系統作為一個成型MES 的廠商,與眾多物聯網及系統商有相當豐富的協同作業及數據融合的經驗,充分涵蓋企業所有需要的數據。我們期待著與各位協同共進,共贏未來!■

聯絡人:任芝 項目經理

E-mail:lucky.rz@pexetech.com