■盟立集團 / 何芯瑀 工程師

前言

俗話說:「萬丈高樓平地起」,用這一句話來形容現代工業的演進再好也不過了。物聯網(IoT)、人工智慧(AI) 或是雲端運算…等新穎的科技技術,除了正帶領著企業進入「工業4.0」的時代以外,也預備迎接「工業5.0 ─人機匯聚」的來臨。

在時代的演變下,生產模式也朝向「最佳化智慧工廠」發展。透過物聯網架構各種感測與製造技術,製造業可實現更多提升製造效率的競爭力。如產品訂單的自動分配、生產資料的自動出入庫管理等。將生產中的工單、設備、物料等實體的生產要件,轉化成可控制的數據與製程。將這些資訊透過管理與監控,再搭配感測元件與廠內行動管理及智慧設備,即可不受地域與時間的限制,隨時掌握生產…等相關資訊,達到智慧產品、智慧流程、智慧生產的智慧工廠目標。

資訊不透明導致整合困難

然而,智慧工廠所需要的核心的關鍵,不外乎就是機臺資訊的傳遞與整合,而資訊的整合從傳統的人力抄寫作業到智慧工廠所需要的機臺對機臺的通訊瓶頸為何?

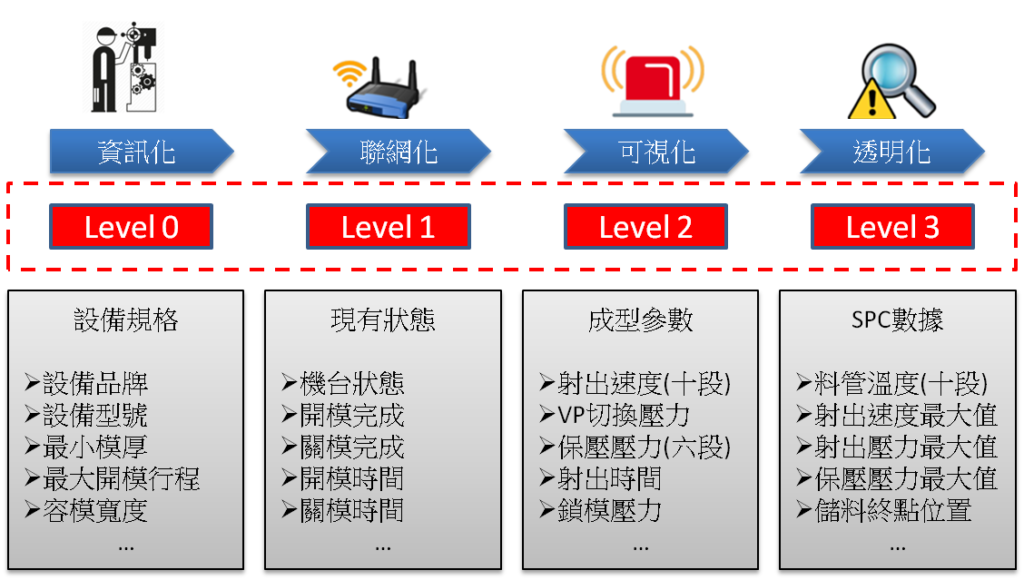

盟立集團在眾多的資訊連網方案經驗中,發現在既有的工廠內,其設備與管理系統通常都是各自獨立的,若無特殊的解決方案,根本無法進行資訊的傳輸。且由於機器設備的供應商不同或負責人不同……等因素,皆導致在技術上或組織上的整合困難。此時,一旦各系統間需要合作或是必須共享資訊時,只能透過各系統產出的報告、下載各系統的數據,並經由人手轉交,才可滿足系統間合作或資訊分享的需求。除了上述的情況以外,任何再完整的資訊只要經過人手,就無可避免需要處理時間而產生的時間差。傳遞資訊的人員必須處理許多後續作業,包含資料格式的轉換……等,以及傳遞資訊的人員可能無法掌握資料的正確性,在整合上遇到問題時,必須再找設備的供應商或負責人尋求協助,人為導致的資訊錯誤更是難以排除,時間往往就在這一來一往間流逝,要想提升效率更是難上加難。 圖1:射出機連網相容規範建立

圖1:射出機連網相容規範建立

OPC UA 打開聯網整合的大門

智慧化生產即將設備資料透過網路,機動地交換資料,本不該存在著任何部門之間或設備供應商之間的隔閡。此時,為了打破上述的隔閡,OPC UA(OpenPlatform Communications Unified Architecture)是最佳的解決方案。OPC UA 提供一跨平臺的通訊規範,不僅可解決不同廠牌設備通訊的問題,並可整合MES(Manufacturing execution systems) 與ERP(Enterprise Resource Planning) 系統,將使用者需求即時連結到生產線。後續只要透過網路彼此連線,既能大幅縮短時間落差,原本必須仰賴工作負責人的資訊共享,以及從組織的角度共享與活用資訊,都會變得更為容易。

因OPC UA 架構方便且簡易,促使訊息整合動作的腳步,設備商實作了OPC UA 架構後,將原本複雜的整合功能,推廣成為可以實現統一整合應用平臺,讓上端平臺不論是透過電腦、手機或是工廠內部的系統,皆可取得控制器內的有用資料與欄位。

雖然OPC UA 架構中內建了大量的機臺及產品相關性參數,使得產業也朝向「智慧化生產」邁進了一大步。但因不同的設備商所提供的欄位名稱、位址、單位……等內容皆有所不同,都必須要透過第三方整合控制器及上端系統後,才可以得到符合不同設備廠商所需要的資料,在整合上還是一樣有著非常困難之處。

「OPC UA 資訊標準化」提供正確的資訊

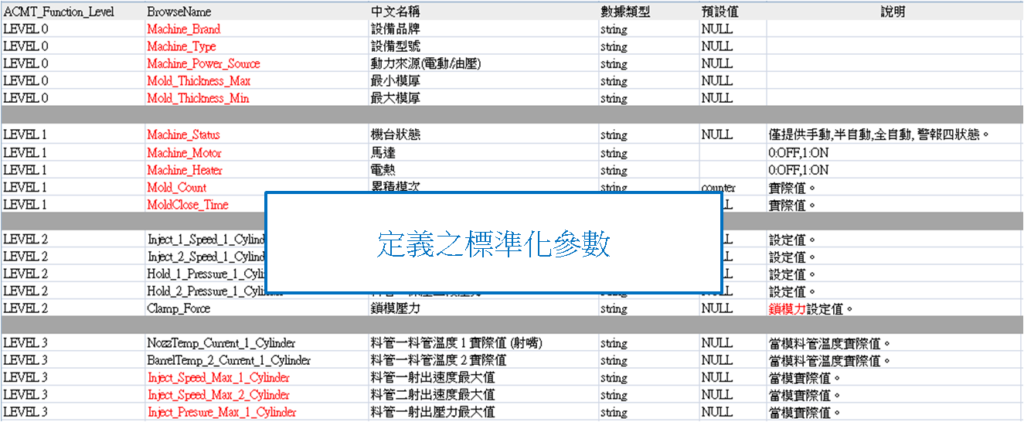

因此盟立集團與ACMT 協會,共同看見了市場的需求,為了普及【射出機聯網】的應用,並以【智慧化工廠】為目標,於2020 年12 月簽訂了《射出機相容計畫》的合作備忘錄。在OPC UA 的架構下,共同提出了「資訊標準化」的解決方案,其中包含了:「資訊化-> 聯網化 -> 可視化 -> 透明化 -> 可預測 -> 自適化……等」。透過此方案,上端系統可以正確的讀取到不同設備上但定義相同的資料。更可透過此架構收集大量的資料或是數據,並透過分析與整合,提供最佳化的成型參數並再經由OPC UA 架構寫回控制器,真正的實現【智慧生產】或是【智慧工廠】的藍圖。

圖2:實際定義參數值

圖2:實際定義參數值

結語

盟立集團除了身為射出機控制器指標性的品牌外,在智慧工廠的推動上更是精益求精。在推動的過程中,更是經歷了與眾多家不同的設備廠商進行資料整合下的專業能力下,因此深知《OPC UA- 資訊標準化》乃是工業4.0 中資訊整合的最佳解決方案。■