■耀德講堂 / 譯者:邱耀弘 博士 & 趙育德 講師

譯者的話

文章由Dr.Q 與趙育德 講師一同翻譯,翻譯文句因工程慣用語可能會與原文有些微的不同,當然,也包含圖形或是照片上的小部份增加或修改。對此,Dr.Q 會盡量使翻譯接近原來的意思。同時有部份工程圖參考自www.kinetics.com 以及https://micro-mim.eu 並經過修改。我們也歡迎讀者協助修正文章中的錯誤。

前言

在上期的專題報導中,我們介紹了「進膠點:形式與位置」、「倒鉤:外部與內部與中空結構」、「螺紋:外牙/ 內牙」、「肋與幅」、「壓花、文字與標牌」、「收縮與刀痕/ 結合線」等內容。本期雜誌我們將接著針對「輔助特徵的增加產品良率」、「合適的肉厚設計」、「可交換的模仁」、「脫脂與燒結過程使用的底板與支撐」、「尺寸公差」等內容進行介紹。

輔助特徵的增加產品良率

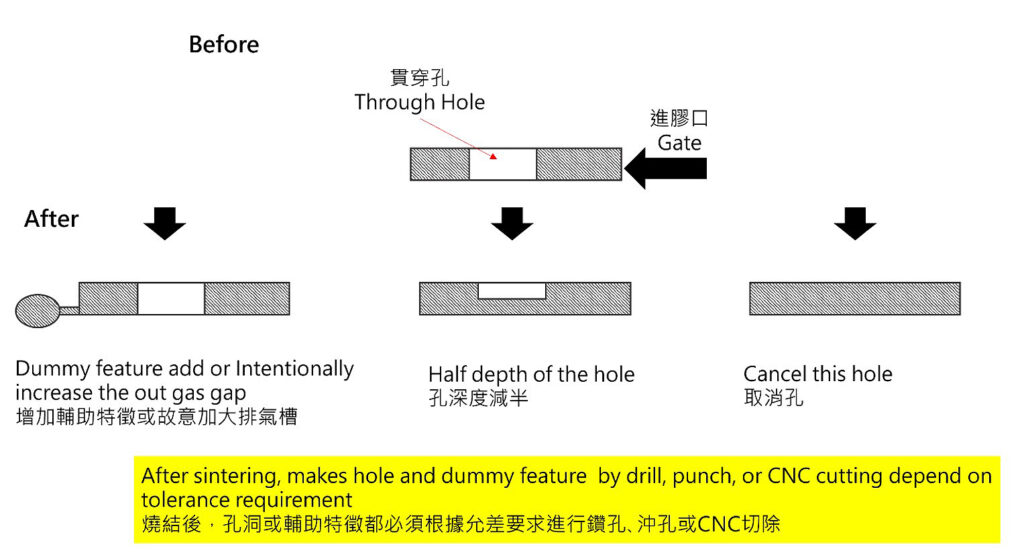

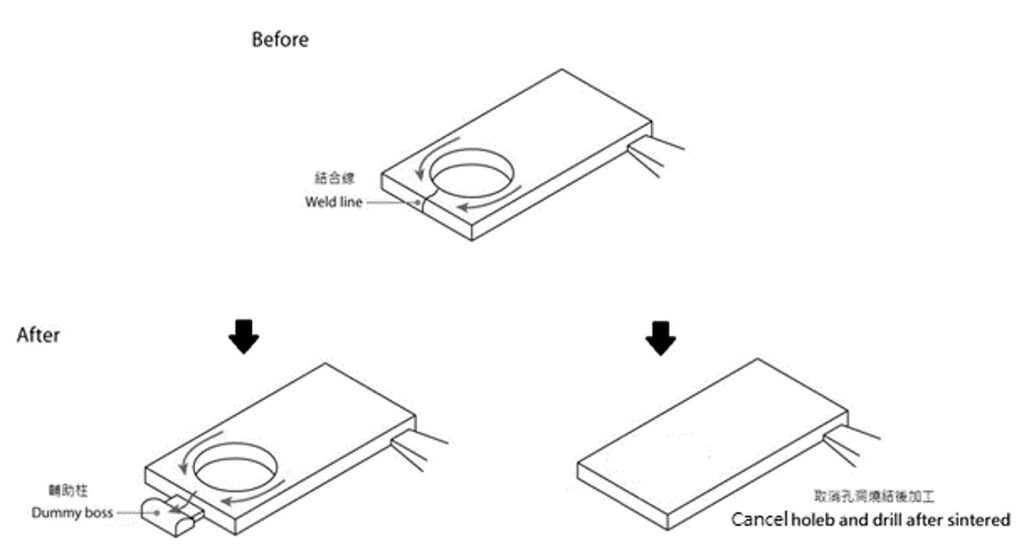

在具有貫穿孔設計的大尺寸產品的情況下,焊接線將在喂料匯合點看到。此焊接線可能導致燒結零件中的變形或機械性能降低。在喂料匯合點前設計輔助凸台,以儘量減少焊線缺陷。如果為了孔洞的精準度,寧可取消此孔洞特徵改用後加工。如圖1。

有三種思路來解決上述問題,如圖2:

• 在喂料匯合點前設計輔助凸台,以儘量減少焊線缺陷。故意加大排氣間隙也是不錯的辦法。

• 將孔洞深度減半,可以減少結合線的影響。

• 如果為了孔洞的精準度,寧可取消此孔洞特徵改用後加工。

合適的肉厚設計

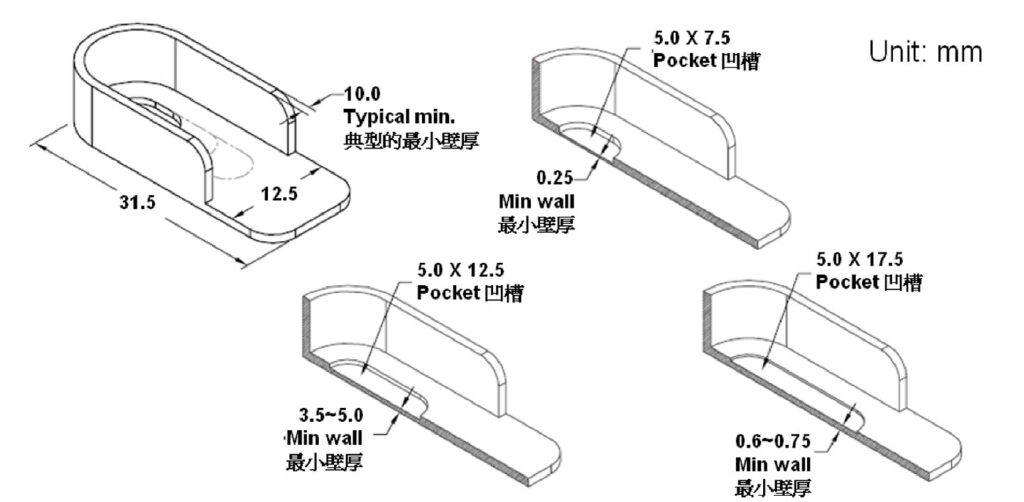

截面積上最小或最大的壁厚需要根據零件大小與功能需求而被定義。最重要的是在射出過程射料可以填滿整個模穴為原則,例如MIM 射出的最小壁厚可以薄到0.25mm(現在的極限厚度已達到0.1mm),但是不可能整件長達100mm 的零件都如此的薄。最好的MIM 零件其肉厚介於 1~3 mm,這是很好的設計。最小肉厚設計有助於減少材料使用並降低成本,圖3 所示為一具有小區域下凹薄肉的零件,圖中建議到一些設計下凹肉厚因面積大小而改變的方案。

某些應用上,肉厚超過12.5mm 的MIM 零件也能被製作,但是由於肉厚度很大,射出成型的時間必然被拉長,同時也會使零件隨後的脫脂與燒結時間增長,增加肉厚意味增加成本。

圖1:輔助特徵是用來增加MIM 產品的良率,但是要計算增加的模具成本與材料、或是後加工的步驟

圖1:輔助特徵是用來增加MIM 產品的良率,但是要計算增加的模具成本與材料、或是後加工的步驟

可交換的模仁

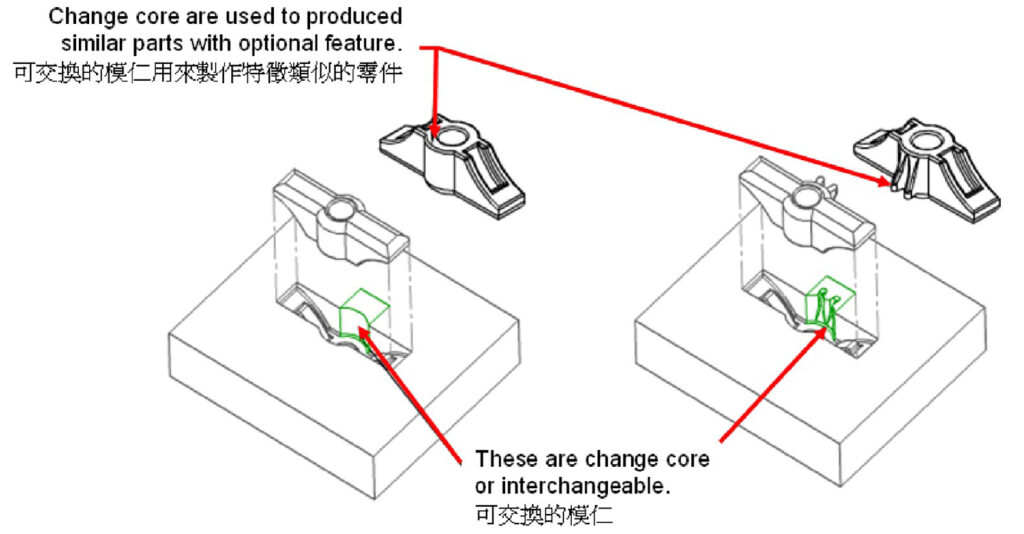

同一系列零件只有改變局部的小特徵,可以考慮使用交換模仁來進行,這和塑膠射出成型沒有兩樣。大部分的零件特徵由固定模穴完成,然後不一樣的區域可以使用兩個甚更多的交換式模仁來完成特徵。如圖4所示,兩隔特徵相近的零件,利用兩個交換模仁使用同一套模穴來成型,降低模具製造的成本以及縮短製造模具的時間,必須要考慮到交換模仁的位置會形成一個區域突起或下凹,具有一個痕跡。同時這裡的氣密性也會不佳導致毛邊由交換模仁的邊界產生。此外,這樣的設計僅能適合小批量產,否則兩個零件一但同時有需求時,就會有麻煩。建議大量的需求還是開立固定模穴的模具會比較好。

圖2:使用輔助特徵(甚至取消特徵)來協助產品良率提升

脫脂與燒結過程使用的底板與支撐

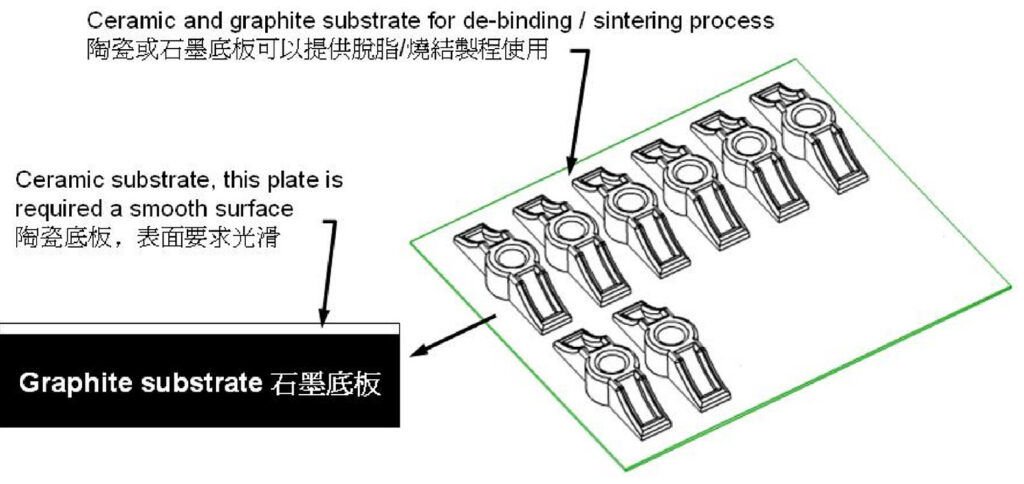

在脫脂與燒結的高溫製程中,MIM 射出零件(以下稱之為生坯)大概會收縮達18~20%(生坯與燒結後成品的比較)(現在的收縮率範圍為12~18%)當零件燒結完成之前會有不小的收縮,由於重力與摩擦力(因重力下壓,收縮造成摩擦力的現象)可能導致支撐不好的零件破壞,理想狀態的MIM 零件應該要設計有一個比較大的平面或是為數較多的支撐端構成的支撐面,以便於利用現有生產用的脫脂或燒結平板來承托零件,盡量避免使用特別客制化的承燒板。主要原因是特製的承燒板價格昂貴,客戶必須額外負擔這些費用。圖5 所示MIM 的零件排滿一整個標準承燒板。材料的選擇有石墨(注意許多材料會與石墨直接反應)、氧化鋁、氧化鋯、碳化矽與氮化矽。底板必須經得起燒結的高溫而不會發生翹曲與變形,同時也不可以釋放會與零件材質互相反應的物質(例如:燒結碳鋼材料是不可以碰觸石墨、解決方式可以用一片薄氧化鋁板墊在石墨板上來用)。底板使用脫脂與燒結共用的承燒板,可以不需要重新排列零件。(例如,利用溶劑脫脂製程轉換到燒結的製程。)

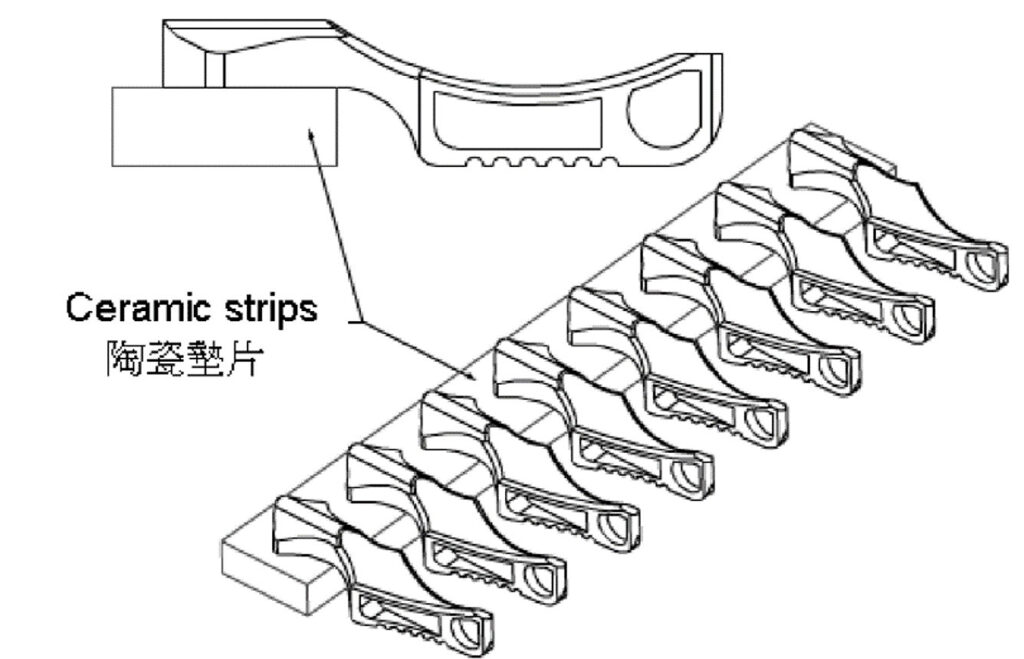

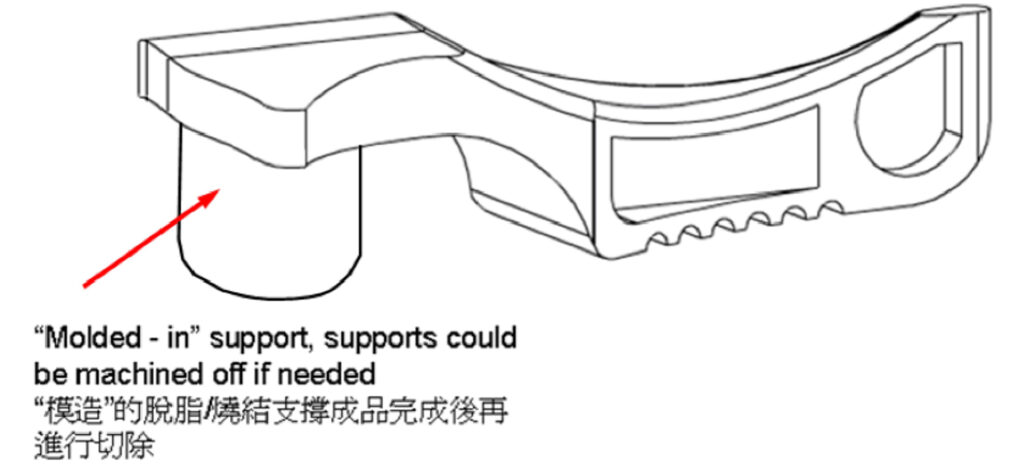

無論如何,如果MIM 零件不能夠提供足夠的支撐面,零件在脫脂和燒結過程就必須要有額外的支撐。有數種可行的建議能夠使用,利用加工的陶瓷墊片可以用來作為前述的支撐,如圖6 所示,典型的陶瓷墊片用來支撐具有懸臂設計的MIM 零件,這樣的懸臂如果沒有經過支撐,經過脫脂和燒結是會下垂的。當然,由於MIM 的製程,產品會有不同階段的收縮,陶瓷墊片的厚度必須更換才能達到支撐的功效。如果設計許可,建議還是採用「模造」的支撐,亦即利用MIM 原料多長出來的支撐結構,這樣會增加模具、MIM 原料和後加工移除支撐結構的成本,而且該結構對完成品也不具有任何意義。如圖7 所示,一個具有模造支撐的零件,當燒結完成後必須經過機械加工移除。

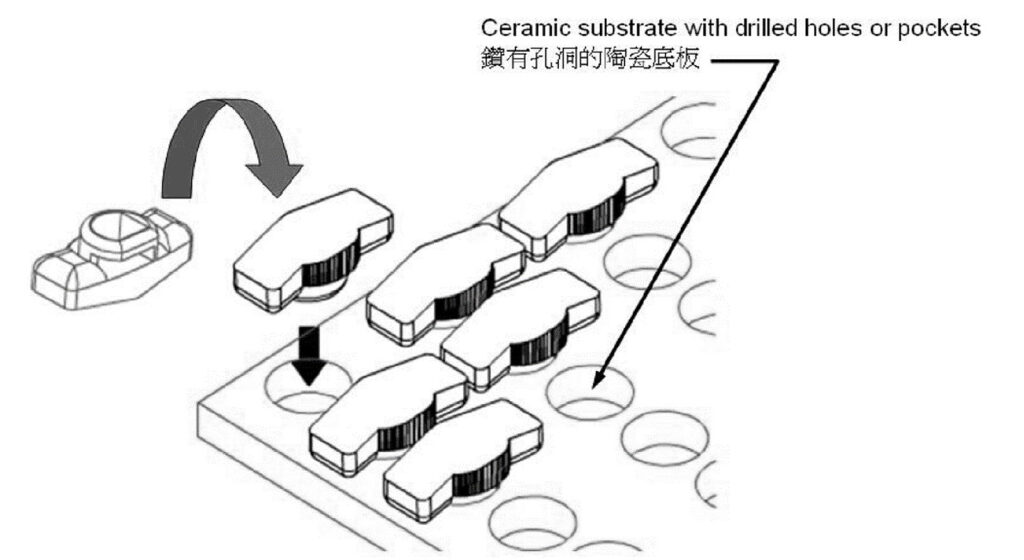

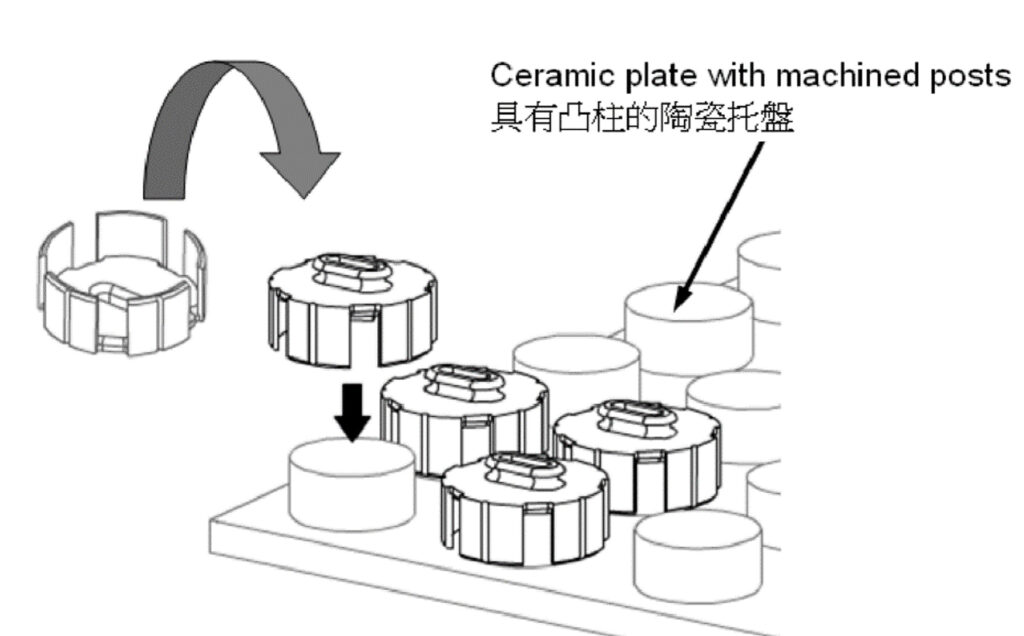

還有一種更加複雜與高價的機械加工陶瓷承燒板可以用來取代陶瓷墊塊,為了要使成本下降,陶瓷托盤會製作成特定規格尺寸的幾何形狀,例如孔洞或是溝槽、雖然成本會高於陶瓷墊片、但是可以對較為複雜的零件予以完整的支撐。圖8 所示為一個幾何形狀的陶瓷承燒板可以用來承托特殊的形狀的MIM 零件。為了要承托更複雜的零件有時候承燒板的形狀要更多複雜的切削加工,如圖9 所示,一個MIM 零件躺在經過加工的圓柱上,該零件具有很薄的壁腳結構,當零件燒成收縮20% 時這些腳會被「張開(如章魚腳張開)」,利用一個經過機械加工成圓柱(圓柱的外徑須小於該零件最小內徑至少25%)的陶瓷承燒板,MIM 零件被支撐著,並且使每一腳都懸空,藉由重力的作用,薄壁腳能夠自然的伸直。這種形式的支撐托盤在MIM 製程中算是比較昂貴的種類。注意,如果腳太重(例如密度高於8 g/cm3 的重金屬)且腳的根部過細小,支撐的設計必須要修改。最好的方法便是參考你的供應商所提供的經驗。

尺寸公差

基本上來說,MIM 燒結體的公差一般為:±0.2%,如果零件是10mm 長, 則公差標示為10±0.02mm。取一個比較製程來說,精密脫蠟鑄造的公差為:±0.5%,如果零件是10 mm 長,則公差標示為10±0.05 mm。

圖3:零件下凹區的一些肉厚設計建議

MIM 零件具有可成型複雜形狀並擁有精確的尺寸公差(小於0.2%,甚至有些會更小)之天生優勢,不過這與零件實際的形狀設計、大小、所用的材料、進膠點的位置、模穴數目、模具結構、年產量與檢驗技術都有關係。甚至是材料的化學組成與金相顯微結構,都是可以想像得到會影響成品尺寸公差的。不是所有的材料都可以標注相同的公差,設計產品繪製工程圖的時候就應該要考慮到量測的手法,否則量測與品檢對於大量生產的MIM 零件也會有巨大的影響。根據過去經驗,理論的交叉點、半徑的中心,以及非常小的特徵都應該給予比較大的公差容許量。實際上客戶從未停止要求MIM 製程能夠適應更多困難的設計。■

圖4:可以交換的模仁也可以用在MIM 的模具上

圖5:以陶瓷或石墨製作的標準仿型承燒板用來承托MIM 零件,可以供燒結和脫脂製程共用

圖5:以陶瓷或石墨製作的標準仿型承燒板用來承托MIM 零件,可以供燒結和脫脂製程共用

圖6:以傳統的陶瓷墊片做為MIM 有特殊支撐的需要;圖7:所謂的模造支撐就是利用產品射出時以MIM 原料多射出的支撐結構。這也是輔助特徵的一種

圖8:具有圓孔洞的客製化陶瓷承燒板承托特殊幾何形狀的MIM 零件;圖9:一個具有圓柱的陶瓷托盤,提供具有薄壁腳的MIM零件之支撐