■ Thai-German Institute, TGI

前言

如今的技術日新月異,營銷競爭非常激烈。對製造商而言,這是向巨大的挑戰。客戶朝向少量多樣採購模式,並要求更快的交貨時間。同時更希望能獲得更低的價格。除此之外,客戶還想藉由將庫存推給製造商存放來減少庫存量。面對這些情況,製造商必須改變模式以應對這些多變的需求。此外,客戶也在尋找可以提供更高附加價值的製造商,例如成型零件外加組裝。誰可以稍微提高價格或根本不提高價格來達成,將價格與利潤壓力落在製造商身上。

在這一挑戰中,製造商必須非常靈活。為縮短交貨時間並將生產成本降至最低,採用精實原則可以幫助製造商實現其目標,但是通過實施精實生產系統,製造商需要不斷提高專業技術。在技術和勞動力日益昂貴的時代,製造商逐漸以最經濟高效的自動化技術以替代人工。許多製造商購買自動化設備,如機器人、機械臂等,並用以在生產過程中替代工人,例如焊接機器人、組裝機械臂。然而問題是,大多數的製造商並沒有順利實現其目標,許多設備的工作效率低下或未被使用。造成這些成本的浪費,都反映出這些製造商仍缺乏對流程修改的知識和理解。因此,本文將描述如何結合精實自動化,以最高效率從傳統生產轉換為自動化生產的過程。

如何實現自動化生產?

對於想將自動化引入其生產流程的企業家來說,這個問題經常出現。作者想舉一些經常出現的常見問題,如下所示。

• 自動系統能取代多少工人?

• 優先順序,哪個工作站適合先更改為自動?

• 使用哪種自動化設備與技術較好?

• 實施自動化後,它是否還是會持續為我們創造利潤?

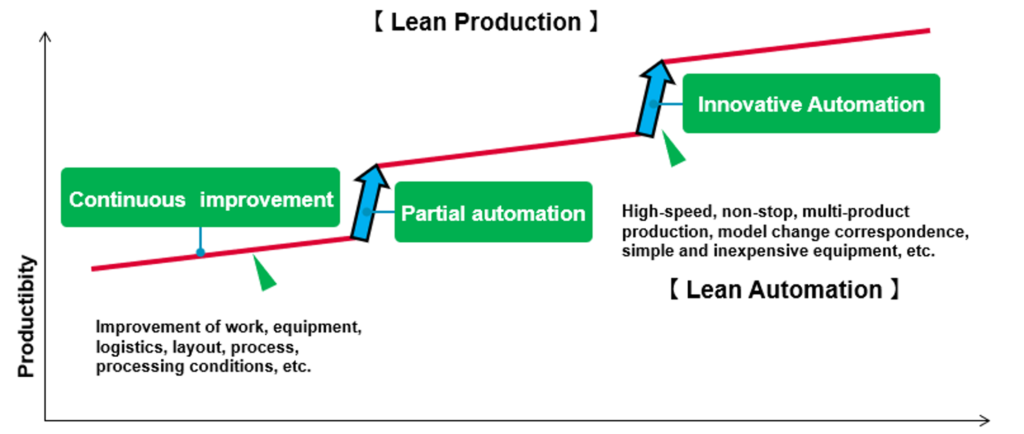

除這些主要常見的問題外,其他相關問題仍然很多。但不論如何,開始與企業討論自動化轉型的問題是一件好事,更能促進製造生產逐步實現精實自動化。和日本、韓國等國相比,泰國仍屬於工資水平不高的國家,因此,在轉型自動化的過程中,必須分步驟進行。首先要採用精實生產管理、消除浪費,然後按以下順序使用半自動和全自動系統。

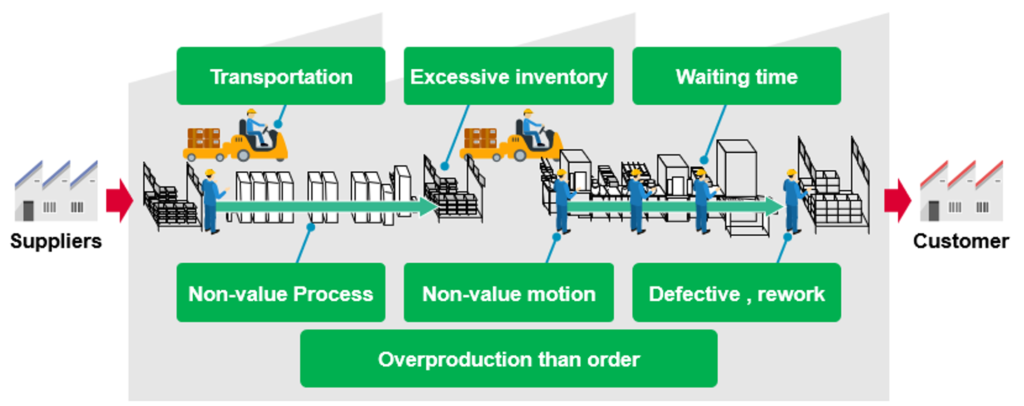

圖1:生產過程中必須消除的7 種浪費(來源:LASI 培訓師,2020; 工業促進部和電裝國際亞洲,2019)

圖1:生產過程中必須消除的7 種浪費(來源:LASI 培訓師,2020; 工業促進部和電裝國際亞洲,2019)

精實生產

對於以前從未使用過精實生產或TPS 的工廠,首先必須根據精實生產方法或使用消除生產過程浪費的技術對來進行。精實生產是指:即時生產或交付客戶所需物料,減少無益的浪費,與最短時間達成。如:

• 當庫存不足時,使用拉動生產方式,即看板系統管理,讓生產時間最短。

• 準確庫存管理,客戶每次訂購小批量產品,易導致庫存管理困難或造成不足。

• 消除生產過程中導致浪費的7 項原因:生產過剩的浪費、等候時間的浪費、搬運的浪費、庫存的浪費流程的浪費、動作的浪費、不良品的浪費。

• 持續改進流程以減少浪費、避免不平衡。

• 這是一個連續改善的流程。

用精實的方法管理工廠內的生產計劃可以具體減少浪費(尤其是減少庫存);而精實的另一個支柱是流程改善,在每個生產過程中都要維持產品質量。基於精實的改進工具,例如「價值流圖」、「YamazumiChart」、「標準化組合工作」、「SpaghettiChart」、「Spaketti Chart」、「Karakuri」、「單分鐘換模(SMED)」、「OEE」等,能夠將損失和浪費降至最低,並提升品質。

增強半自動系統(半自動化)

在完成精實活動後,將改善生產線的佈局,以減少工人的行走或移動。設備、工具和工件的放置更容易工作。工作區更緊湊,讓艱難的任務變得容易。例如,同一工站可能需要使用夾具來幫助定位,以便於組裝。或雜亂無章、難以整理的物品,應將其放在雜誌或行進紙盒中,以便於取放。消除那些沒有帶來最大價值的流程。關於工作週期(週期時間)應進行調整,以使周期時間盡可能接近客戶所需的每件工作時間(節拍時間)。

根據上述精實準則對您進行改進後,下一步就是選擇一條生產線,目標是包括與人一起工作的自動化,我們稱其為半自動化系統。根據精實的方法,將生產線提升到半自動系統的設備和系統,選擇並強調廉價的自動化或低成本的自動化(低成本自動化)。

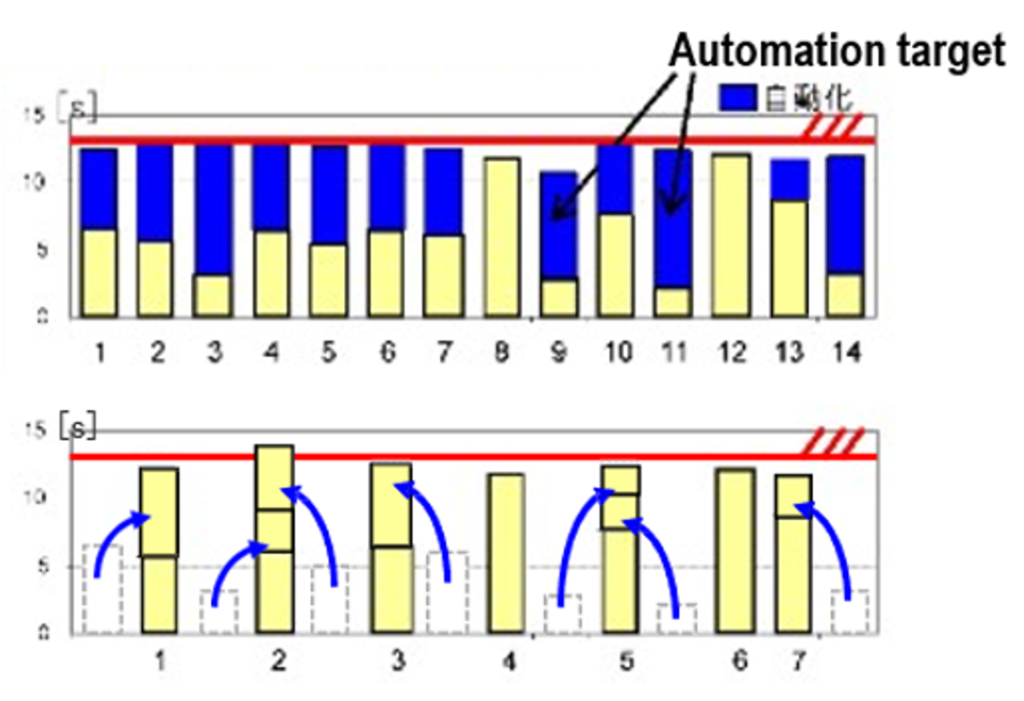

圖2:靈活的生產線和良好的生產線平衡(來源:LASI 培訓師,2020; 工業促進部和電裝國際亞洲,2019)

圖2:靈活的生產線和良好的生產線平衡(來源:LASI 培訓師,2020; 工業促進部和電裝國際亞洲,2019)

精實自動化

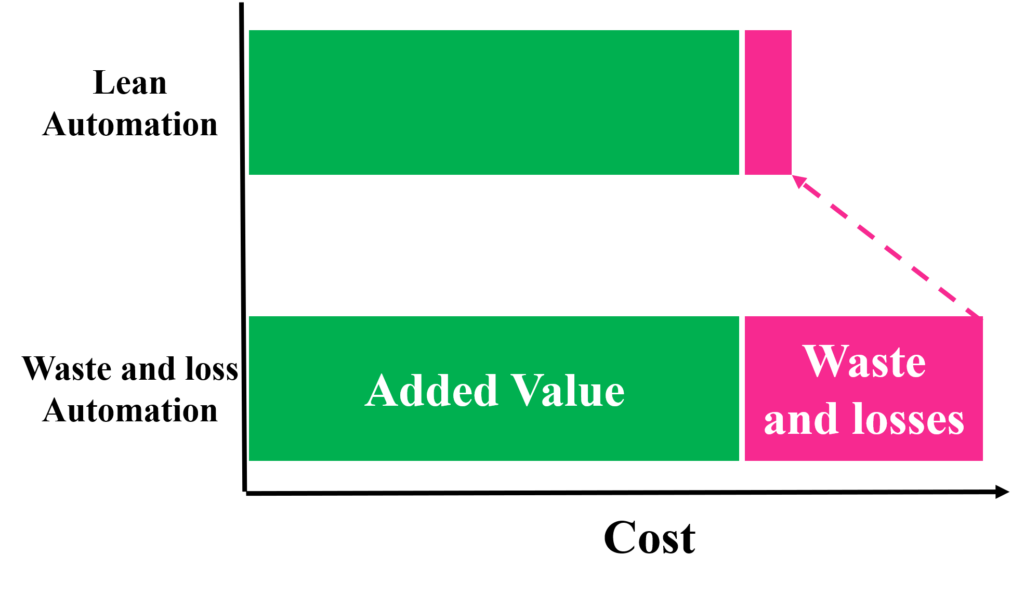

什麼是自動精實?首先,自動化機器和自動化生產線中也存在多種形式的浪費。與使用人力的傳統生產線相比,自動化生產線也存在某些形式的浪費,例如機器的停機時間、機器操作複雜性、設備維護不足造成停機。運輸、物料的存儲、包裝運輸等。精實自動化系統,避免浪費和沒有價值的活動。

因此,為將傳統的生產線轉型為自動化工廠,我們必須將從設計開始就產生的浪費和損失考慮進去。根據自動精實原理「一臺好的機器決定於最初的設計。」因此在設計精實自動化的機器時,要牢記一些事情。

• 機械停止造成的損失。

• 機器尺寸和機器複雜性造成的浪費。

• 難以維護的設計產生的浪費。

• 等待機器和等待機器而造成的浪費。

• 機械站之間運輸產生的浪費。

• 能源浪費。

• 產品生命週期中的浪費和損失。

在設計和實施自動化時,必須根據精實自動化的原理對機器的整體效率(OEE,總體設備效率)進行監控和測量,以在機器的整個生命週期內保持生產效率。

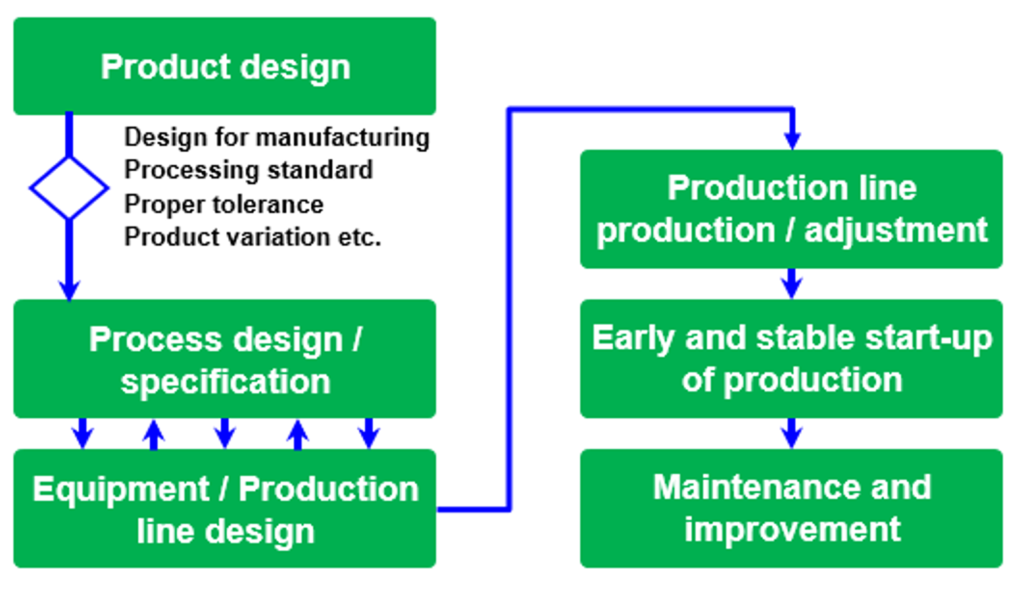

創建精實自動化系統的過程

創建一個精實的自動化系統包括4 個關鍵步驟:

1. 確定產品設計是否安裝適合的自動化生產系統,例如,通過這樣的產品設計,機器可以組裝產品。還是產品容易沿著皮帶移動?還是按照統一的標準製造產品,以便於準備生產線?

2. 在通過人工改善了生產流程之後,浪費很小。考慮一下將來的人工勞動過程的哪些階段將轉換為自動化系統。

3. 下一步是機器設計者與用戶之間的交流。在這個階段,機器設計師研究操作員的需求,並根據用戶需要設計機器。

4. 最後一步是使用電腦模擬分析,建立電腦模型模擬機器操作,來根據模型檢查機器的OEE,以增加效率。

圖3:目標設定,以使自動化與他人一起工作並減少人力(來源:LASI 培訓師,2020;工業促進部和電裝國際亞洲,2019)

圖4:與精實自動化相比,原始設計自動化具有相當大的損失和浪費(來源:LASI 培訓師,2020;工業促進部和電裝國際亞洲,2019)

結論

在這個競爭激烈的環境中,社會和技術日新月異,許多人都想通過改變自己來提高競爭力。想提升工作效率、用比競爭對手更低的生產成本,並希望建立與客戶間的信任。因此,許多工廠引入了快速、自動化的機器來代替人員並降低成本。但由於缺乏正確的了解和轉換程序,許多地方都無法成功完成,反而因此導致更多的成本浪費。除實施自動化通過IOT 系統進行通訊並實時收集機器數據實現全自動,使用了各種傳感器,如果沒有逐步調整的話。它將浪費傳感器和其他IT 設備無濟於事。包括接收信息來分析,開發,解決問題,工作不正確。希望本文能提供讀者參考,如何以符合精實自動化的成本效益實現自動化。■

本文轉譯於泰文版ACMT Smart Molding Magazine,Thailand, 2021 Q1

圖5:自動精實機器的整體效率提升(來源:LASI 培訓師,2020;工業促進部和電裝國際亞洲,2019)

圖6:創建精實自動化機器的過程(來源:LASI 培訓師,2020;工業促進部和電裝國際亞洲,2019)

圖7:從常規生產到精實生產,不斷改進,轉變為自動化精實生產(來源:LASI 培訓師,2020;工業促進部和電裝國際亞洲,2019)