■ KraussMaffei

前言

二氧化碳的排放與車輛的重量直接相關,而輕量化設計還集成了許多功能並產生了諸多的成本效益。

為什麼要輕量化設計?

在過去的十年中,現代車輛中使用的結構材料技術取得了重大進步。然而,由於車輛安全性、排放控制和生物舒適性的改善,車輛重量持續增加。重量較重的車輛具有更大的慣性和更大的運動阻力,而這兩者都增加了油耗。

安全性、排放控制和舒適性都是重要的特徵,因此如何在減少質量的同時,並保持(或改善)這些特性是一大挑戰。儘管在不犧牲性能的前提下需要使用改良的材料來實現重量減輕,但汽車結構的性能、可製造性和成本要求卻很高。

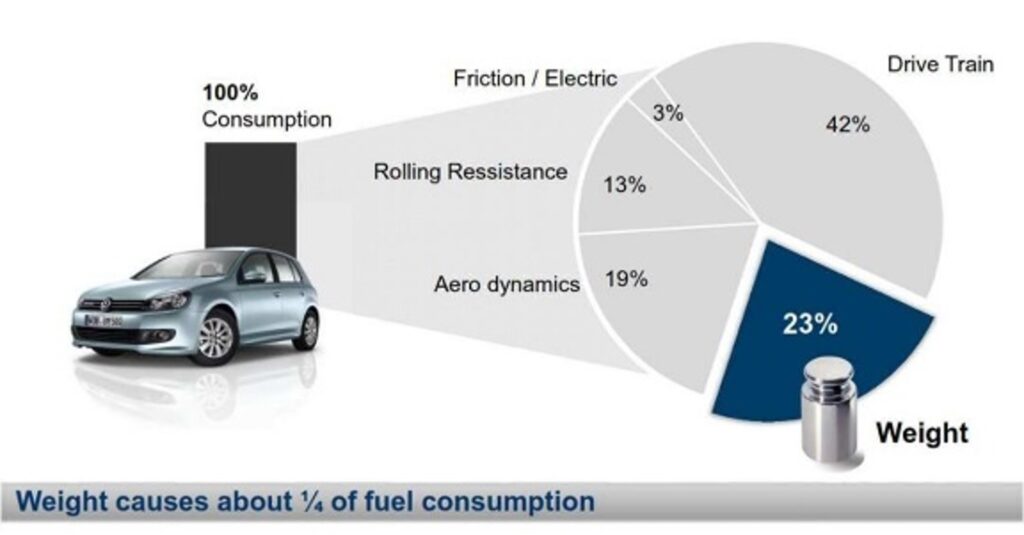

重量也導致約1/4 的油耗。減輕的車輛重量可降低燃油消耗,減少100 公斤的重量,可將100 公里的燃油消耗降低至0.35 升(Kauertz, B. et al.: PET Ökobilanz,Ifeu Heidelberg, 2010)。因此,輕量化材料是另一項重要技術,可以提高乘用車的燃油效率以減少燃油消耗,並導致如減小發動機、傳動系統的尺寸之類的副效應,從而擴大BEV(電池電動車)的行駛距離。

輕量化設計整合許多功能並產生很高的成本效益

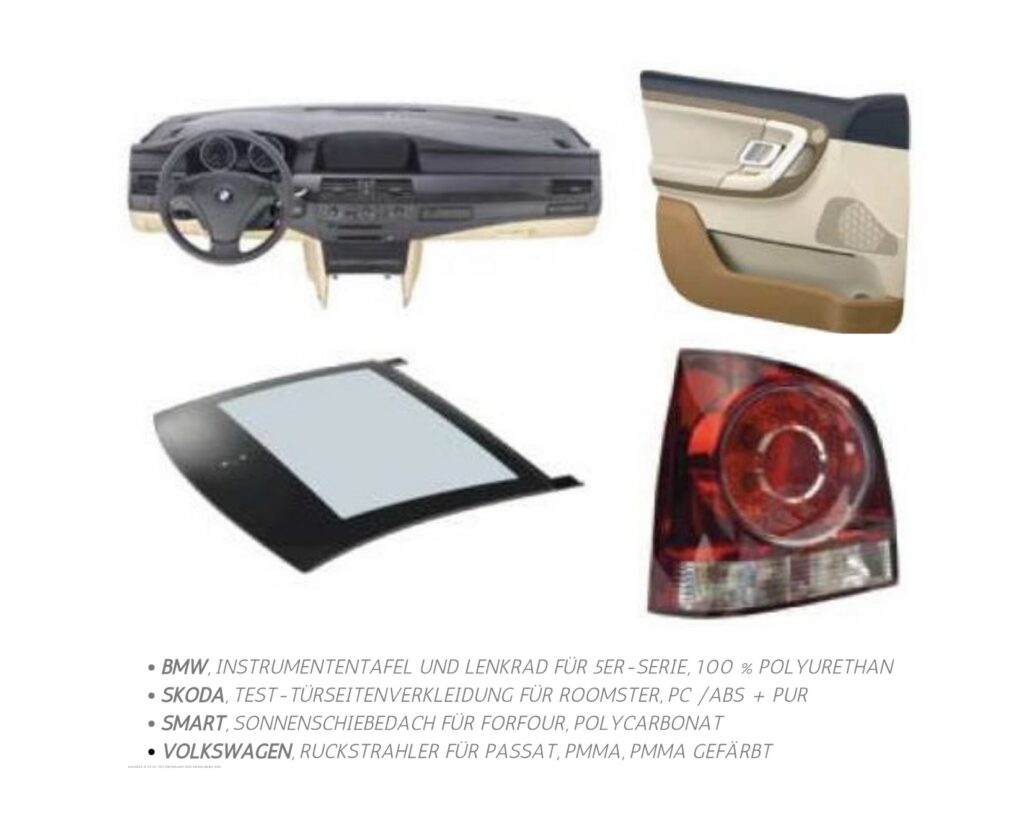

汽車製造工業中許多的零件已經被許多塑膠材料所代替,例如油箱、吸油管、保險槓、齒輪軸承、儀表板、前大燈、側窗和後窗等(圖2)。

FiberForm:熱成型UD 碳纖維板搭配射出整合成型

將高強度碳纖維板材的熱成型和射出成型結合。該過程使得纖維增強的塑料組件特別輕,且具高強度,主要被應用於車輛製造。此製程具有「帶有纖維增強材料的熱塑性射出件」、「高度自動化和可重複的製造過程」、「射出過程中的高度整合」等特色。

圖1:一般車體重量導致約1/4 的油耗,減輕的車輛重量可降低燃油消耗

圖1:一般車體重量導致約1/4 的油耗,減輕的車輛重量可降低燃油消耗

應用案例

如座椅外殼和靠背、儀表板支架、天窗、側面防撞保護、車底板組、車門模組、引擎蓋、電池支架、結構件等(如圖4)。

年產量

10,000 至4,000,000 件。

IMC:整合複合材料與射出成型,節省批量生產中的大量成本

IMC (Injection Molding Compounder) 將連續材料混煉(通常是擠出系統)與射出成型(不連續的過程)結合在一起。如此一來,與使用粒料相比,可以生產出具有更好性能和更低成本的長纖維補強特性。具有「高度自動化的過程」、「可靈活適應不斷變化的產品需求」、「使用低成本原材料進行混料」等特色。

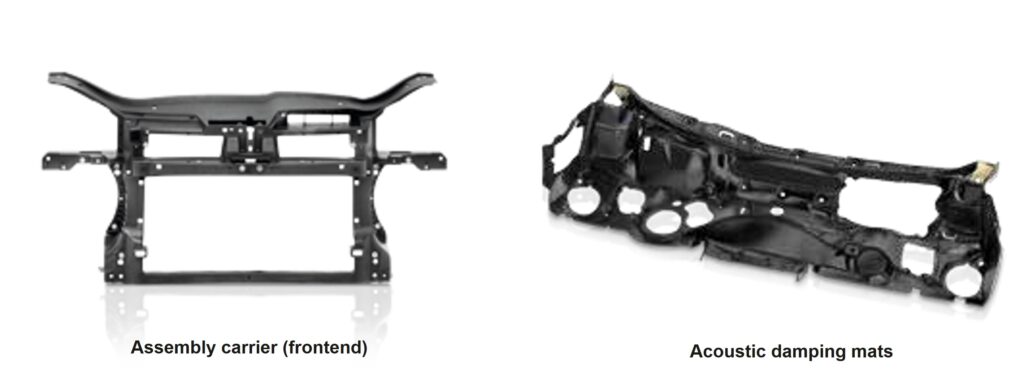

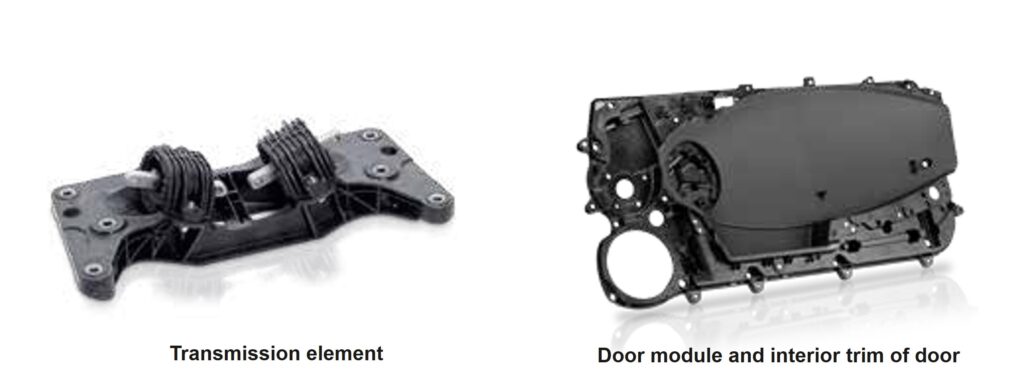

應用案例

如前端托架、傳輸元件、前隔板、電池盒等(圖5)。

年產量

300,000 至600,000 件。

短纖維射出成型(IM-SGF)

許多熱塑性塑料可以用短玻璃纖維增強。預先混合的粒料之纖維含量通常為15%至50%(重量比)。它們可以使用標準的射出機成型,其中塑化單元具有額外表面處理保護功能以防止磨損。相比之下,纖維長度為12-25 mm 的長纖維成型(LFT) 需要在具有特殊的螺桿幾何形狀的機器中進行,且還需要採用避免損壞長纖維的射出複合工藝進行處理。具有「有全自動標準射出機可用」、「可用一般的成型方法」、「有許多不同供應商的多種材料可選擇」等特色。

應用案例

如座椅外殼、儀表板支架、引擎蓋部件等(圖6)。

年產量

300,000 至600,000 件。

Cell Form:減輕零件重量,降低生產成本,提高生產效率

一般在化學發泡過程中,需要將粒狀發泡劑混入聚合物中,隨後發生化學反應而發泡。而在物理發泡過程中,只需要將氣體直接添加到塑料熔體中。物理發泡製程以MuCell 工藝最廣為人知。

圖2:汽車製造工業中許多的零件已經被許多塑膠材料所代替

其特徵如下:

• 兩種發泡方式都可以降低產品密度,減重;

• 發泡的協助保壓,改善產品收縮、變形問題;

• 它還具有許多優點,如更快的周期、更低的材料使用和絕佳的尺寸穩定性。

應用案例

Cell Form 適用於製造廣泛用於所有行業的零件,幾乎可適用於所有熱塑性零件(如圖7)。

HP-RTM / C-RTM / T-RTM

工藝介紹

• HP-RTM(高壓樹脂傳遞模塑成型):利用高壓壓力將樹脂混合並注入預先鋪設有纖維增強材料和預置嵌件的真空密閉模具內,經樹脂流動充模、浸漬、固化和脫模,獲得複合材料製品的成型工藝。

• C-RTM(壓縮樹脂轉注成型):將纖維墊或織物放置在模具中。將樹脂添加到稍微打開的模具中,並且反應在關閉的模具中進行。

• T-RTM(熱塑性樹脂轉注成型):一種複合材料液態成型製程,適合用來生產需要高強度的產品,且相對於傳統方法可以減少製造時間。

特徵

• 控制纖維方向進行各個方向性的強化;

• 高壓技術搭配快速固化系統,減少週期時間;

• 纖維含量可以高達50%。

應用案例

如結構組件、側壁、地板盤、前端托架、防撞箱、碳

纖維設計組件、高性能輕質纖維複合材料等(圖8)。

年產量

10,000 至120,000 件。

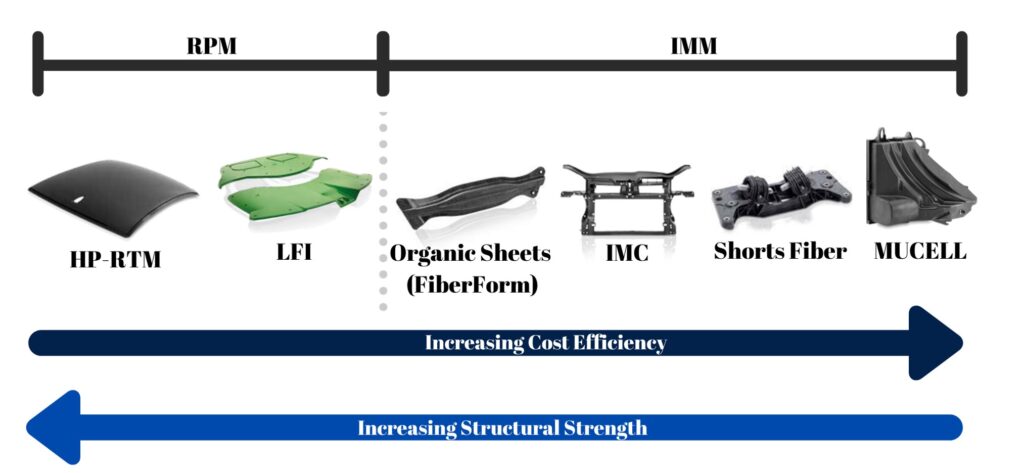

圖3:輕量化技術產品組合,可滿足各種要求

LF(I 長纖維射出成型):搭配具 PU 浸潤的長纖維射出成型

在LFI (Long Fiber Injection) 成型工法中,纖維在切割機中切成一定長度,混合頭接著將纖維混合PU 浸濕固化,搭配關模射出達成補強效果。

特徵

• 纖維含量和長度可以局部改變;

• 易於結合插件(例如夾子和其他連接元件);

• 原料價格低廉,可以配合最少的纖維混合。

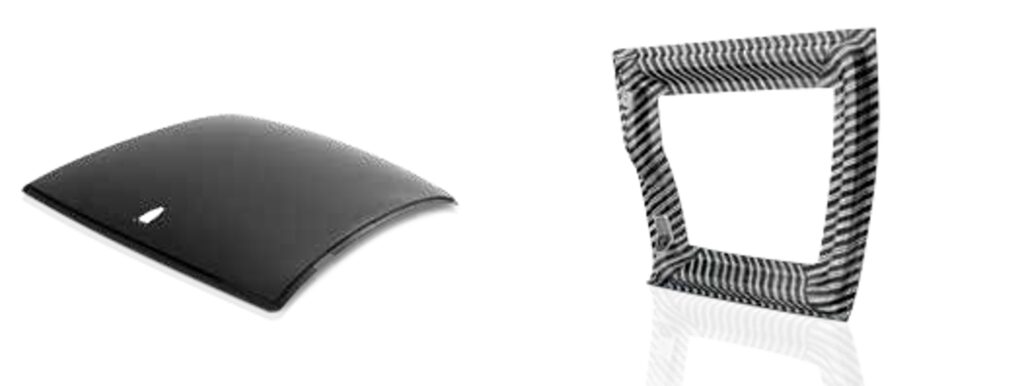

應用案例

如發動機罩、車頂部件、側飾板、護蓋、儀表板支架等(圖9)。

年產量

10,000 至120,000 件。■

圖4:KraussMaffei 以FiberForm 工藝生產的產品

圖5:KraussMaffei 以IMC 工藝生產的產品

圖6:KraussMaffei 以IM-SGF 工藝生產的產品

圖7:KraussMaffei 以CellForm 工藝生產的產品

圖8:KraussMaffei 以HP-RTM / C-RTM / T-RTM 等工藝生產的產品

圖9:KraussMaffei 以LFI 工藝生產的產品