■安科羅工程塑料

前言

在對於材料輕量化的探究過程中,塑料行業不斷尋求新的解決方案。眾所周知,汽車行業的材料輕量化是多年來行業內的重要主題。在不影響車身强度的情况下,通過材料輕量化降低車身自重,從而帶來更好的燃油經濟性。

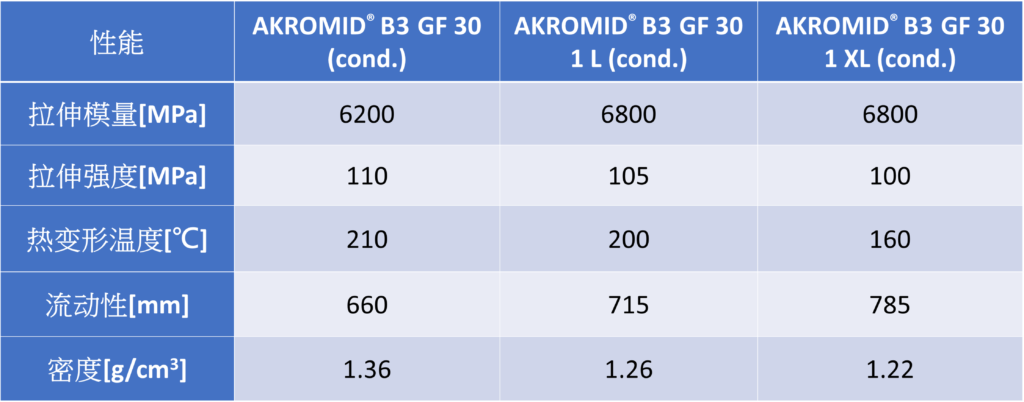

來自德國下齊森的AKRO-PLASTIC GmbH 公司新開發的聚醯胺共混物(PA+PP),通過添加化學耦合的聚丙烯,在吸收水分後,具有與標準聚醯胺相同的强度。基於實際應用與增强强度的不同,新的共混材料實現了比標準聚醯胺降低7~10% 的密度,並具有更好的流動性。PA+PP 的減重聚醯胺混合物與標準聚醯胺的性能對比見表1。

發泡射出工藝使進一步減重成為可能

同時,發泡射出工藝使得進一步減重成為可能。塑料的發泡方法根據所用發泡劑的不同,可以分為「物理發泡法」和「化學發泡法」兩大類。

物理發泡法

在壓力下將推進劑注入熔體中,氣體在高壓下通過一個複雜的過程更直接注入熔體,然後在模具填充後或填充過程中使塑料發泡的過程。物理發泡通常可以減重6~7%。

化學發泡法

將化學發泡劑母粒添加到塑料顆粒中,在加工過程中,在熔融狀態下,推進劑在增塑單元中形成。在這個射出階段,母粒溶解在熔體中,於壓力釋放後的加工過程中使塑料發泡。

在開發用於輕型結構的化合物的過程中,並不是獲得絕對的重量減輕,而是找到一種既能最大限度減輕重量又能最大限度保持塑料機械性的平衡點。其機械性能表現為「保持剛性」、「强度良好」、「表面良好」、「保持微孔泡沫結構」。

過去,工程塑料的發泡劑選擇很大程度上限於放熱發泡劑,會對塑料的機械性能產生負面影響;如今,新的發泡母粒系統幫助消除了發泡劑對發泡塑料的破壞性影響,同時促進了微孔泡沫的形成。

技術小「科」堂

新型發泡劑可減輕工程塑料的重量,而不會顯著降低其性能。使用相互匹配的系統可以極大程度上實現二者平衡,例如聚醯胺共混物AKROMID® Lite 和發泡劑母粒AF-Complex PE 990310 TM 的組合。通過添加發泡劑,AKROMID® B3 ICF 20 1 Lite 的密度降低13%;借助混合技術(PA+PP),重量更是進一步降低8%。

由此,該化合物的密度低於水的密度,並且彎曲模量大於12,000MPa,與PA6 GF 30 相比,整體重量減少30% 是可能的,這要歸功於來自安科羅創新的更高抗拉强度赫爾抗彎性ICF 碳纖維。

表1:PA+PP 的減重聚醯胺混合物與標準聚醯胺的性能對比

圖1:由PA+PP 材料共混得到密度小於1g/cm³、比水更輕的共混物

圖2:ICF 碳纖維應用案例─控制模塊支架

市場與應用

該技術材料因其低密度、高剛性等特性,可以用於各種支持組件中,例如中央控制器、活性炭過濾器、控制模塊支架等。同時,碳纖維的其它優勢也為拓展其他領域的應用創造了條件,例如:電屏蔽性、良好的導熱性、較低的熱膨脹係數等。■