■北京科技大學粉末冶金研究所 / 郭志猛 所長

人物介紹

郭志猛 教授

1959 年8 月生於河北省望都縣。1982 年畢業於北京鋼鐵學院粉末冶金專業;1982 ~ 1983 年在桂林礦產地質研究院從事超硬材料科研工作;1986 年在北京科技大學材料科學與工程系獲碩士學位並留校在粉末冶金教研室任教;1993 年在北京科技大學粉末冶金專業獲博士學位;1994 ~ 1996 年赴日本與東京工業大學聯合開展自蔓延高溫合成技術(SHS) 的研究工作。現任北京科技大學粉末冶金研究所所長及反應合成與奈米材料學術梯隊負責人。 圖1:郭志猛 教授近年主講「粉末冶金原理」等課程,主要從事先進粉末冶金材料、功能材料、奈米材料的合成與製備及粉末冶金產品開發

圖1:郭志猛 教授近年主講「粉末冶金原理」等課程,主要從事先進粉末冶金材料、功能材料、奈米材料的合成與製備及粉末冶金產品開發

近年主講「粉末冶金原理」等課程,主要從事先進粉末冶金材料、功能材料、奈米材料的合成與製備及粉末冶金產品開發。主要研究方向為以下所述:

(1) 自蔓延高溫合成(SHS):主要包括離心法製備陶瓷內襯鋼管(863 項目);SHS 固定放射性核廢料(國家自然基金項目);SHS 製備Ti-Ni 多孔形狀記憶合金(生物醫用材料)等項目;

(2) 超細硬質合金工業化生產:(863 項目、北京市自然基金項目),包括奈米WO3 粉、奈米W 粉、奈米WC 粉的製備及超細硬質合金的製備;

(3) 金屬凝膠注模成型技術:包括多孔鈦人造骨(醫用材料),不鏽鋼金屬凝膠注模成型技術以及大尺寸複雜形狀Nd-Fe-B 磁場凝膠注模成型;

(4) 先進粉末冶金材料:包括超硬工具材料(金剛石及立方氮化硼工具)、金剛石工具用超細合金粉製備、奈米彌散強化材料(ODS 奈米彌散強化銅、奈米彌散強化高溫合金)、鈦合金粉末;

(5) 表面熔覆技術:包括鎳基、鐵基、鈷基材料(與碳化物複合)多種方式的表面熔覆;

(6) 吸波材料:包括複合吸收型及具有寬頻吸波能力的雷達吸波材料;

(7) 磁性材料:高居里溫度稀土永磁及快淬永磁材料。

郭志猛教授立足應用、致力創新,已申請國家發明專利60 多項(已有20 多項獲得授權)先後出版著作4部,在國內外雜誌及大型國際國內學術會議發表學術論文80 多篇,學術論文被SCI、EI、ISTP 收錄40 多篇,並多次承擔國家973、863 課題、國家自然科學基金、國防科工委以及橫向項目,獲國家科技發明四等獎一項、教育部科技進步二等獎一項,部級科技進步二等獎二項,享受政府特殊津貼。

摘要

本文簡單介紹以射頻電漿體短流程製備微細球形鈦粉的方法,屬於金屬精密粉末製備的技術領域。將氫化-脫氫技術與射頻電漿體熔融球化技術相結合,選取氫化鈦粉末為原料,所述氫化鈦粉末在高溫電漿體中吸熱並迅速分解脫氫,在脫氫過程中裂解、破碎生成微細鈦粉並完成球化。該方法直接通過電漿體處理使氫化鈦粉的脫氫與生成鈦粉的球化過程一步完成,實現短流程製備微細球形鈦粉。此法之優點在於將氫化-脫氫技術與射頻電漿體熔融球化技術相結合,縮短生產工藝流程、提高生產效率、降低生產成本。同時,製備出的球形鈦粉粒度細小、均勻,流動性好、球形度高、氧含量低,滿足金屬粉末注射成型、積層製造粉體床成型和凝膠注模成型等技術工業生產的需要。

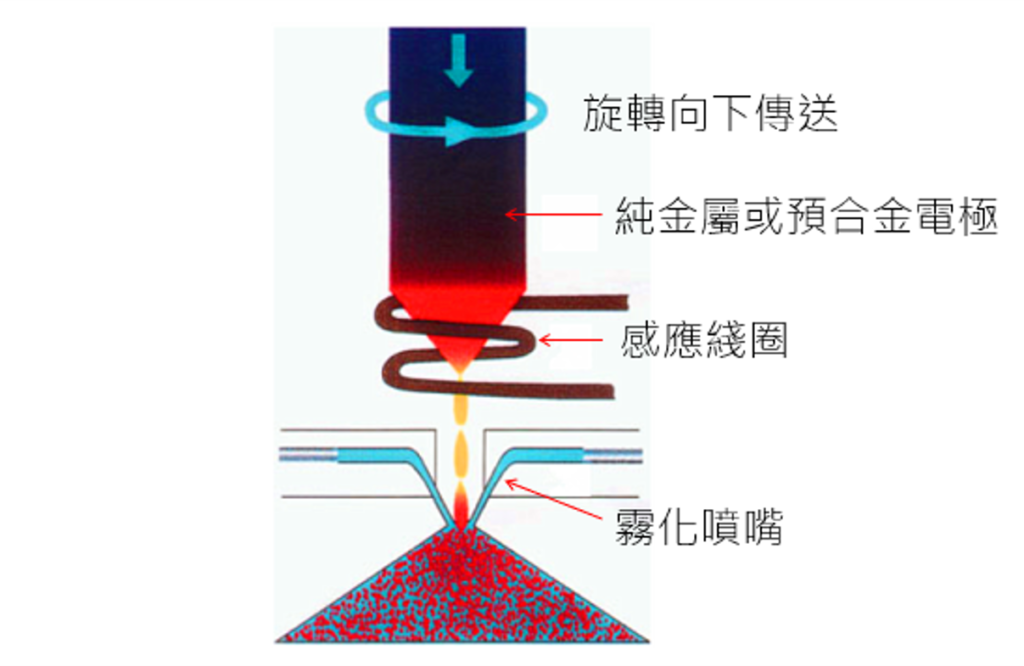

圖2:鈦合金粉末獲得之電極感應熔化氣體霧化(Electrode Induction Gas Atomization, EIGA) 法

圖2:鈦合金粉末獲得之電極感應熔化氣體霧化(Electrode Induction Gas Atomization, EIGA) 法

現况

鈦的化學活潑性是眾所周知,非常容易和氧、氮、氫、碳反應生成化合物。截至目前為止,仍沒有能夠直接盛放鈦液的坩堝,尤其是熔煉的溫度越高,與堝體的反應就更為劇烈(請見表1 所示),一但溫度超過1500℃之後,鈦就會搶奪承燒板、坩堝等耐火材料的氧、碳元素,造成提煉的鈦中污染。鈦本身就是煉鋼行業常用的脫氧、脫碳劑的一種,所以要把鈦合金純化是相當的困難。熔煉鈦與鈦合金必須在高真空或高純惰性氣氛中進行,减少更多的雜質與反應物生成。

現在製造高純度的鈦與鈦合金粉末有下列幾種方法,基本的的三種方式分別如下所述:

電極感應熔化氣體霧化(EIGA) 法

原料鈦塊被加工成棒狀直接放置於感應線圈中加熱熔化,這種設計避免熔化過程中鈦與坩堝的接觸,避免污染,從而保持霧化粉末的純淨度,並且加熱速率快、加熱區間小,能耗低,設備可靠性高,如圖2 所示。

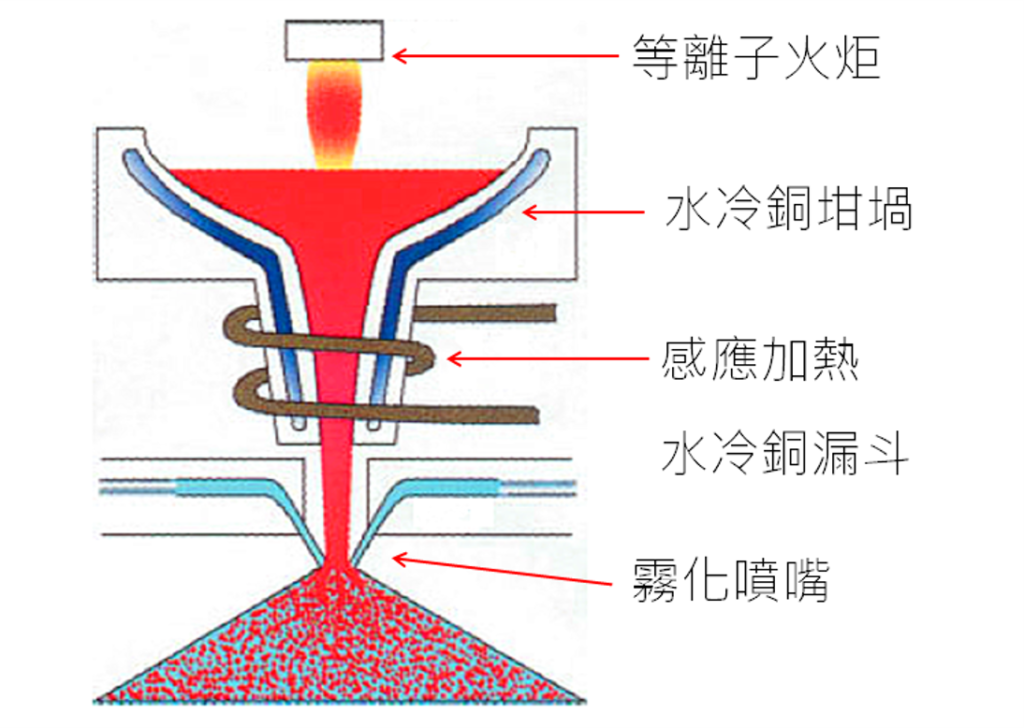

電漿惰性氣體霧化(PIGA) 法

將原料鈦合金被製成預合金棒材,利用電漿弧熱在水冷銅坩堝中進行熔煉,水冷銅坩堝的底部與感應加熱漏嘴相連,該無陶瓷漏嘴系統將熔化金屬液體流引入氣體霧化噴嘴進行霧化,以保證材料不與坩堝反應污染,如圖3 所示。

圖3:鈦合金粉末獲得之電漿惰性氣體霧化(Plasma Induction Gas Atomization, PIGA) 法

圖3:鈦合金粉末獲得之電漿惰性氣體霧化(Plasma Induction Gas Atomization, PIGA) 法

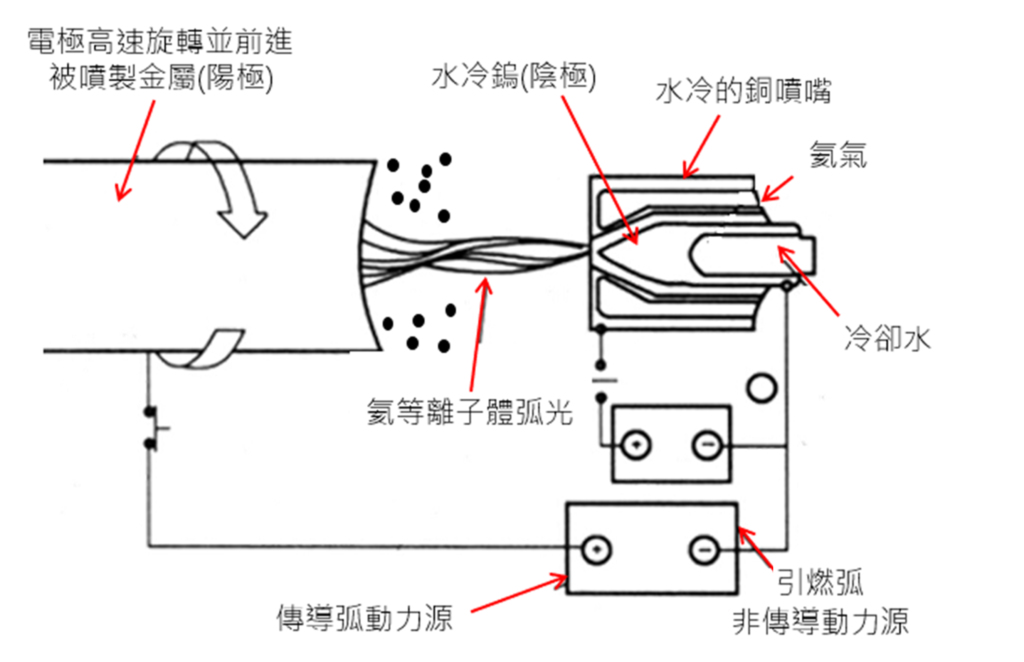

電漿旋轉電極霧化(PREP) 法

如圖4 所示,將陽極金屬棒放置於高速旋轉的旋轉軸上,在逐漸接近鎢電極產生電漿熱弧作用下熔化鈦金屬棒,熔融金屬液滴在離心力的作用下沿切線方向上發散成小液滴,最終凝固球化成粉,整個過程在真空或惰性氣體保護氣氛下進行。

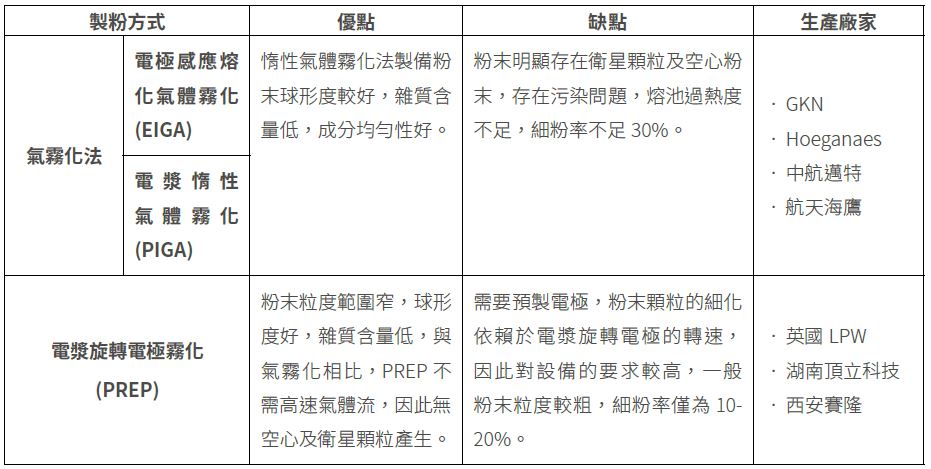

歸納目前鈦與鈦合金的精細粉末的製造方式如表2所示,這是目前已經投產得生產廠家現有的三種方法之描述。這三種方法的細粉收得率(50μm 以下)較低是導致粉末產品價格高的主要原因,只適合在積層製造的大顆粒粉末等級(且必須過篩分級才能獲得35~55μm),而用於金屬粉末注射成型(>40μm) 就少的可憐,不過近年來已經在本所的研究單位突破了這些限制。

技術突破

如果要製作便宜的鈦粉末就必須掌握幾個原則:

• 起始原料的價格必須低;

• 保護氣氛必須要到位,使粉末可以自由飛行形成球體狀;

• 熔解熱能要足夠高。

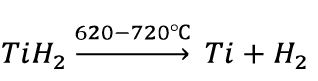

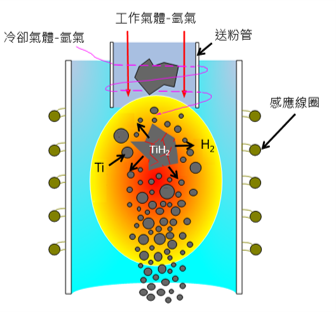

根據上面三點要素,首先我們找到氫化鈦(TiH2) 粉可以滿足第一個選項,它來自海綿鈦放置在容器中,用氫氣排除管中的空氣後,將海綿鈦在純淨的氫氣流中於350 ~ 400℃時進行加熱,然後通入過量氫氣後將產物在氫氣流中冷卻即可獲得灰色的氫化鈦粉末,這時的氫化鈦粉末顆粒大小不一且形狀不規則,不過獲得成本很低(大約每公斤在20-30 美元)左右。氬氣可同時扮演兩個角色,形成電漿體並保護氫化脫氫粉製程不使氧氣進入、快速高溫加熱到達氫化鈦粉末分解溫度,使氫化鈦分解成氫氣和純鈦,純鈦粉在氬氣冷卻氣體中飛行球化後冷卻掉落,如圖5 所示的示意圖,過程中氫化鈦粉裂解的氫氣被氬氣氣流排出。

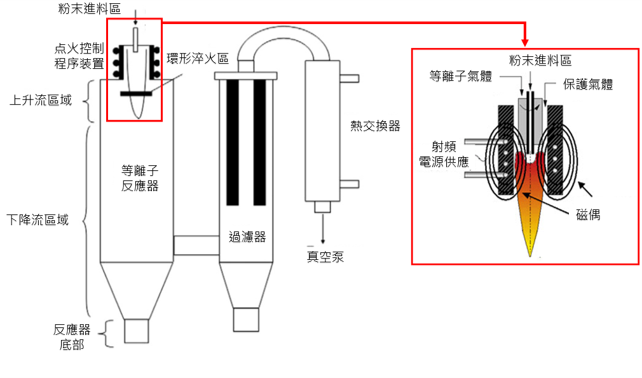

圖6 表示了工業化大量生產的爐體示意圖,圖中紅色方格表示的就是圖4 的粉體進入並接受電漿體加熱的區域。氫化鈦在無氧、氬氣存在的條件下620~720℃發生如下分解反應:

圖4: 鈦合金粉末獲得之電漿旋轉電極霧化(PlasmaRotation Electrode Process, PREP) 法;

圖5:氫化脫氫結合射頻電漿體球化技術,可製備低氧含量微細球形鈦粉並具較低起始成本與較高細粉收成率

成果

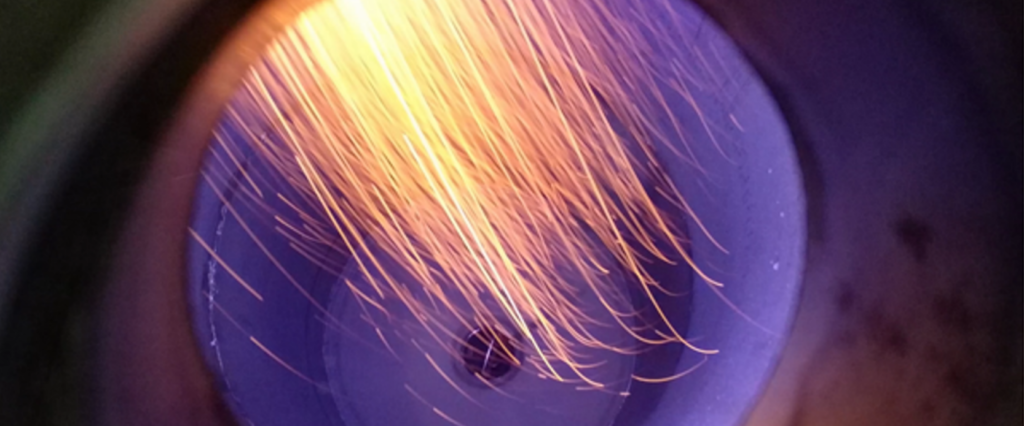

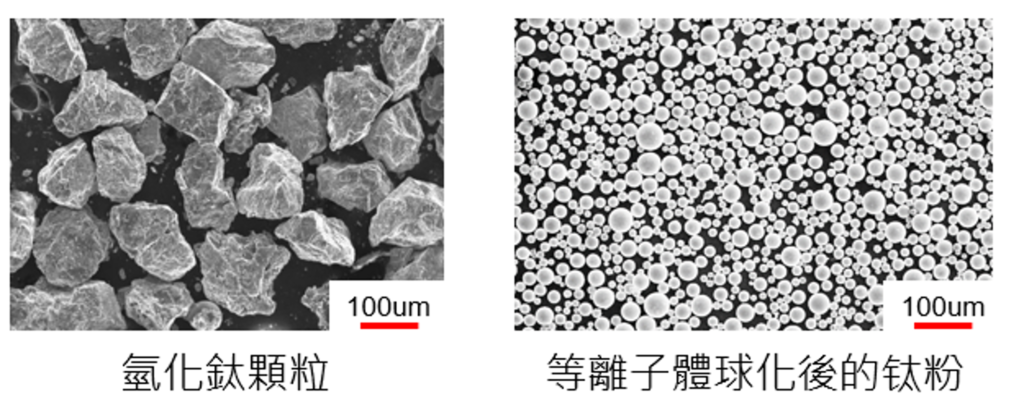

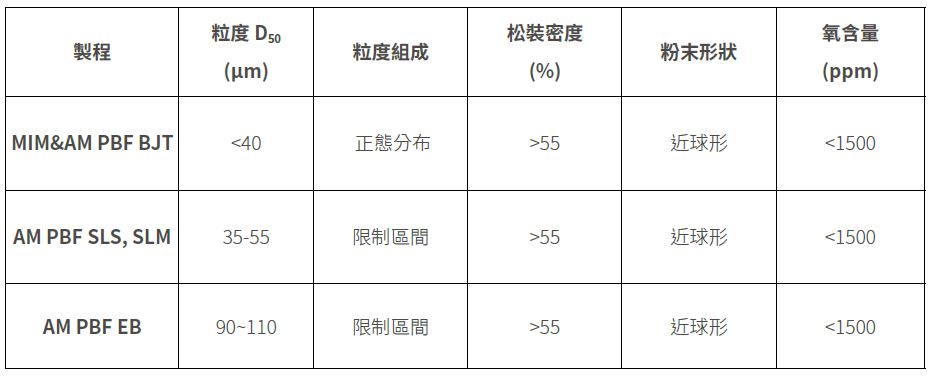

如文章首圖所示,為在設備窗口觀察氫化脫氫的過程,電漿氫爆的光線有如放烟火般耀眼,最終得到球形化的粉體是相當純淨的100% 高球形度鈦粉末、高細粉收成率以及沒有空心、衛星粉的情形(如圖7)。使用這種方法生產的無氧鈍化球形鈦粉後,使用於金屬粉末注射成型(MIM) 與積層製造粉體床(AM PBFSLS, SLM, EB, BJT) 技術的最終產品將可以使其氧含量控制在1700~2500ppm,非常低的氧含量保證鈦的延展性無虞。如表3 所示,氫化脫氫粉末經過篩分可獲得MIM 與AM 使用的起始粉末性能。

結語

鈦金屬已經由過去的太空競爭和軍事用途轉變到5G通信時代的應用,鈦金屬優異的性能更是能貼近人體並作為替代骨骼的低比重高強度材料,甚至可以長期植入人體中超過20 年的使用,即使進入了麥肯錫公司所評估的最頂尖的金屬加工技術─ AM 和MIM製程,都少不了鈦材料的貢獻。我們深信,在本團隊的多年鑽研和努力的結果,終將使精密複雜的鈦金屬製品從高不可攀的價格步入平民化的時代,研究成果已經轉移給江蘇金物新材料有限公司,由我的弟子 王海英博士在本月為大家介紹目前的量產成果和客戶的反饋。在未來的研究中,我們的團隊將會提供更多的金屬加工技術分享給各位讀者,謝謝大家!■

本篇文章由本期主編 邱耀弘 博士進行整理與彙總

圖6:射頻電漿體球化技術─要純化的氫化鈦粉投入進料區後通過高溫電漿區域,在短流程的上升流區域發生氫爆使粉體炸開成小碎片,隨後進入下降流區被電漿流高溫球化後降落在反應器底部收集而得到球型純化的鈦粉

圖7:(左)起始的原料是較為低價的氫化鈦粉;(右)經過氫化脫氫的球形鈦粉非常的純淨

表1:鈦與鈦合金對耐火材料在溫度範圍下的反應程度

表2:上述三種製造精細鈦粉方法優點、缺點、與生產廠家

表3:提供不同製程的氫化脫氫粉末性能