■科盛科技

前言

抬頭顯示器是車載市場中熱門的產品。顯示器的反光板較其他光學鏡片體型來的龐大和沉重,成型難度高,在最後一道製程蒸鍍時,治具在此就顯得相對重要。如何確保治具能發揮最大功能保護製品,減少蒸鍍時的不良率將是本案例的目標。

日芯科技團隊在模具設計前期即透過Moldex3D 協助檢視及改善問題,確保治具的平整度,將變形量能降到最低,提升成型效率,降低模具成本及未來量產時的潛在風險。

面臨的挑戰與應對

本次案例面臨的主要挑戰分別為「產品平整度」,以及「降低開發成本」。對於上述提到的挑戰,日芯團隊藉由Moldex3D 的模擬輔助,快速地了解並評估模具設計對產品平坦度的影響。日芯團隊應用Moldex3D 分析多組主、副流道設計、灌點位置及水路設計方案,從中獲得最佳設計組合。此外,日芯工程師也使用Moldex3D 量測結點曲線精靈評估產品變形量,確保產品平整度。同時,Moldex3D 模擬也能考量材料對變形量的影響,優化產品成型。帶來的效益如下:

• 改善產品平整度近85%;

• 減少昂貴的修模及設計變更成本;

• 減少產品開發設計時間。

案例研究

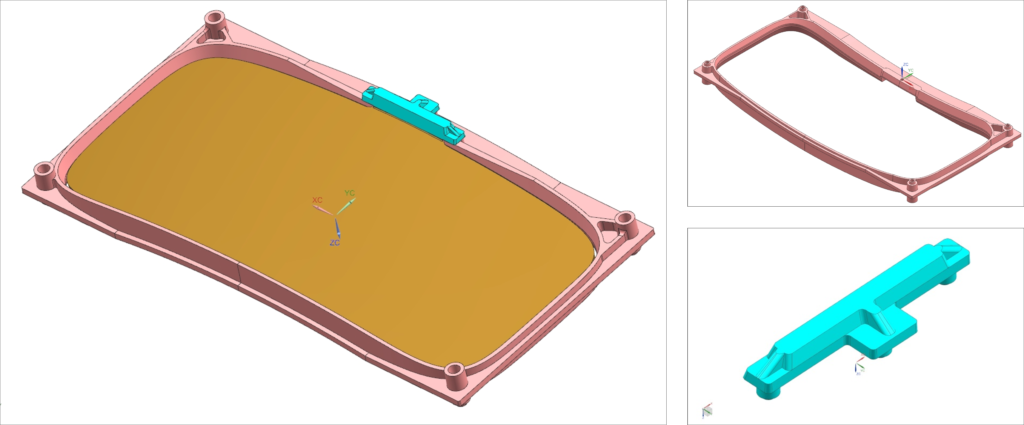

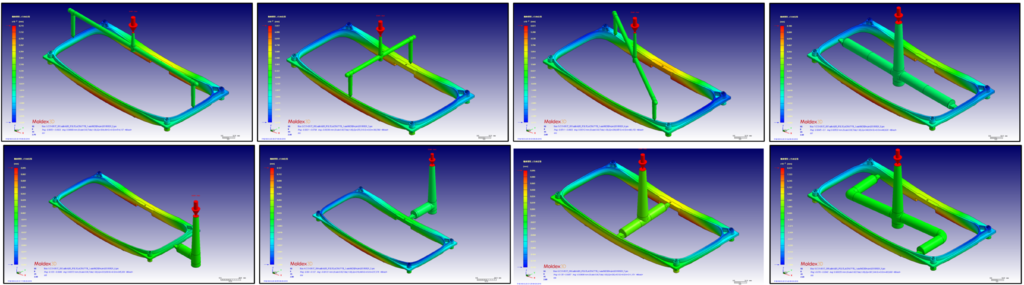

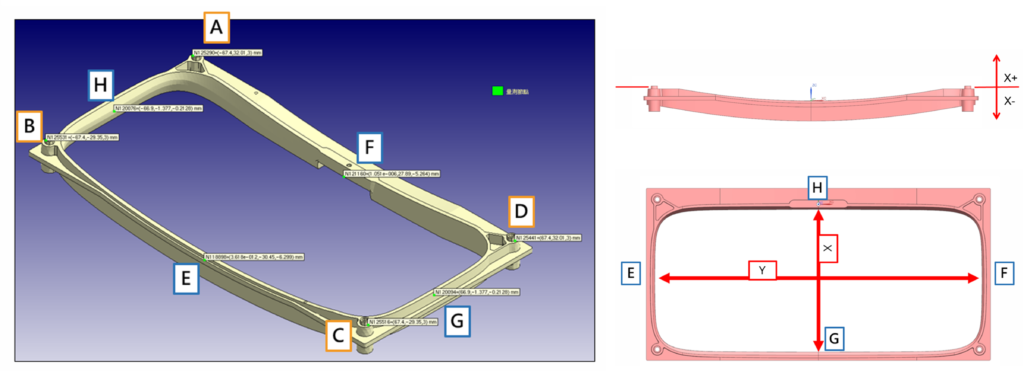

本案例之治具產品分為本體及上蓋(圖1)兩個組件,二者體積差異極大,且必須共模成型。決定治具設計後,日芯團隊首先預測可行的模具結構,包含兩版模及三版模的模型。分析包括各種流道及澆口設計(圖2),並以量測節點來測量平坦度及收縮距離(圖3)。此分析目的是希望得到高效率的充填,以及可縮短週期、縮小產品變形的流動路徑方案。

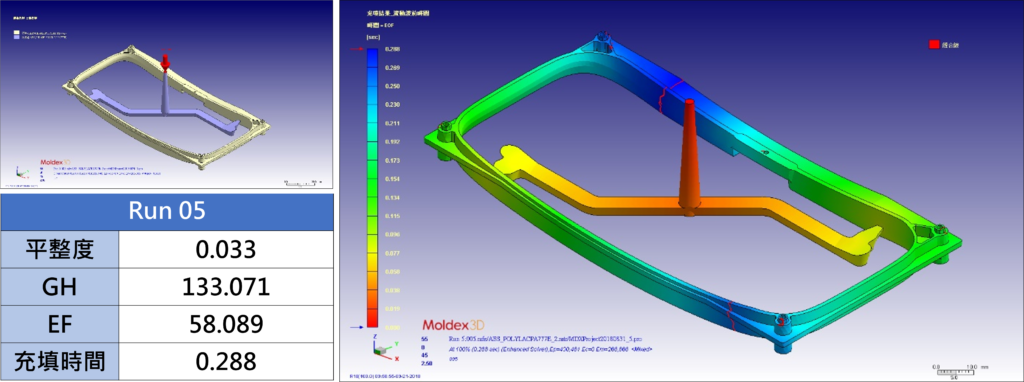

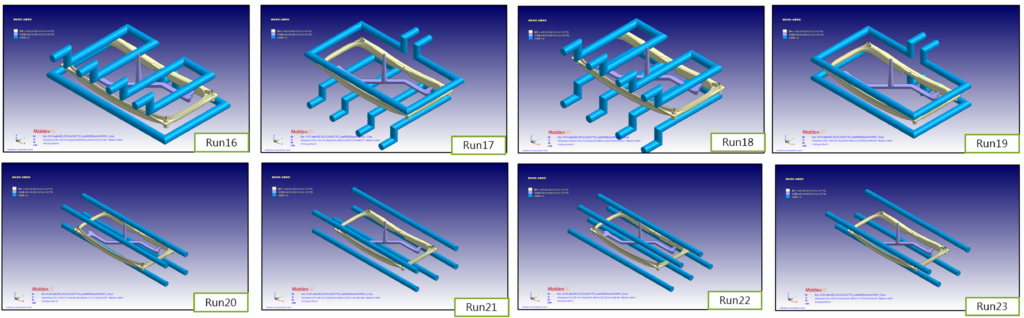

根據平坦度及收縮距離結果,以及考量上蓋和下蓋必須共模成型,因此澆口設計上必須保留足夠的空間給上蓋。最後選擇的流道設計如圖4 所示。接下來日芯團隊希望決定適合的冷卻水路設計。在進行多組不同的水路設計模擬後(圖5),日芯發現水路對於產品平坦度及收縮距離的影響並不大。因此在考量模具結構的情形下,決定選擇Run 16 作為最終的水路設計。

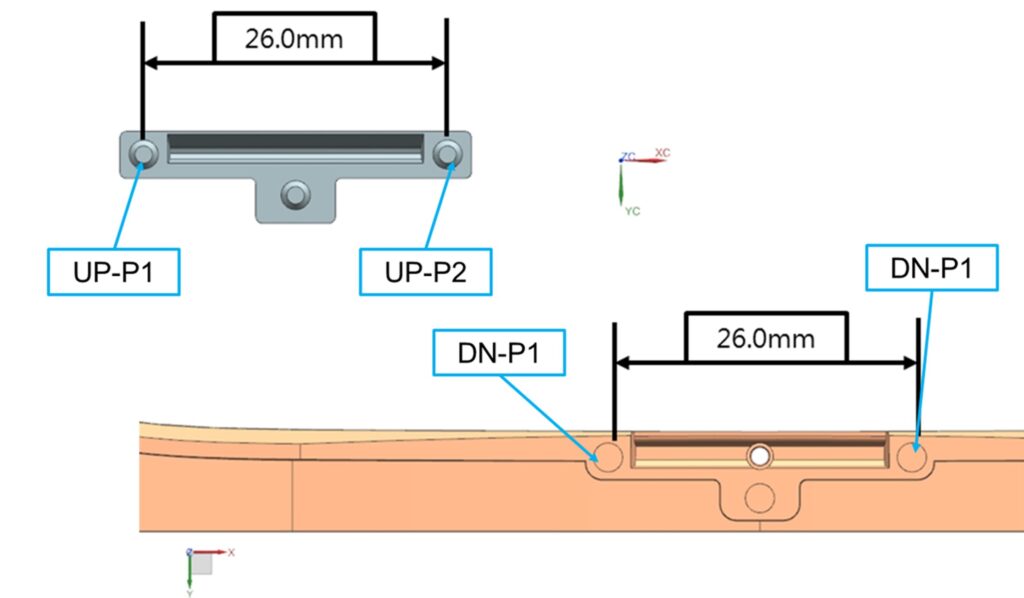

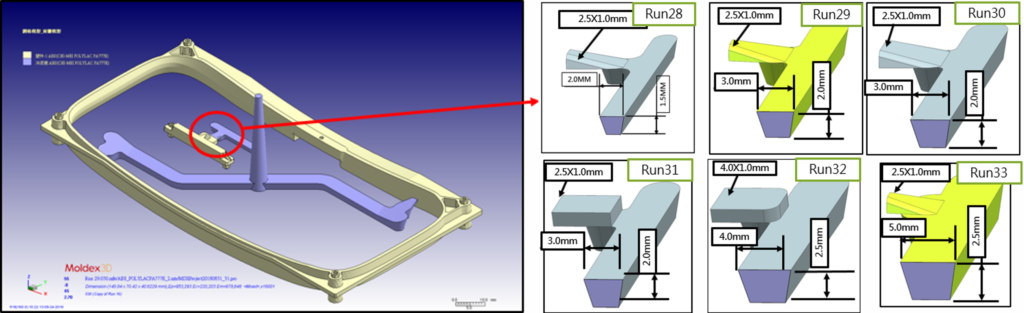

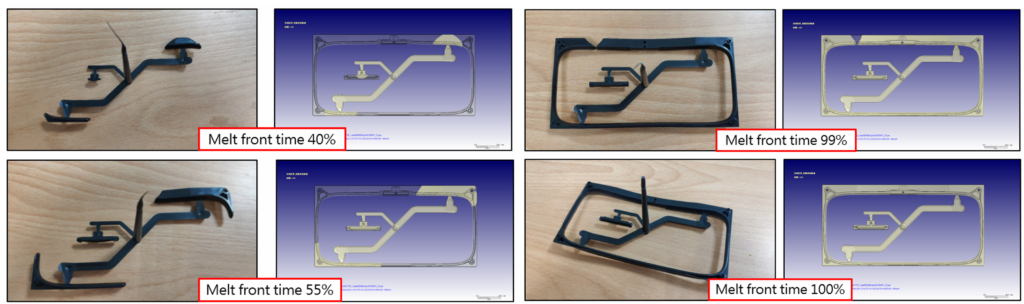

最後一個階段,則是要找出最合適的副流道方案,以使產品之上下蓋可共模成型。由於二者體積差異很大又必須互相嵌合,因此必須決定適當的澆口尺寸。治具的嵌合是利用分別位於上下蓋的三個軸和孔,如要達到其應有的功能性,相對的孔距離不能相差太多,故在兩個組件上都分別植入量測節點(圖6)。日芯團隊決定選擇Run 29 作為上蓋的流道方案(圖7)。此方案流道相對較細,模仁預留空間較多,試模後仍有機會依實際情形調整流道。最後是進行實際試模。經比較試模與Moldex3D 分析結果,發現二者相當吻合,證明模擬的高度準確性(圖8)。

圖1:本案例治具產品包括本體(右上)與上蓋(右下)兩個組件

圖1:本案例治具產品包括本體(右上)與上蓋(右下)兩個組件  圖2:不同的流道與澆口設計

圖2:不同的流道與澆口設計

結果

藉由Moldex3D 的分析功能,日芯團隊得以快速且重點性的取得所需資訊及數據,並藉由交叉比對以獲得更符合產品功能需求的方案,減少模具設計的失誤、產線的負擔,從而降低成本、提升產能。最重要的是,還能藉此驗證以往模具設計的經驗法則是否真的可行。■

圖3:以量測節點來測量平坦度(右上)及收縮距離(右下)

圖3:以量測節點來測量平坦度(右上)及收縮距離(右下)

圖4:最終決定的流道設計

圖4:最終決定的流道設計  圖5:不同的冷卻水路設計

圖5:不同的冷卻水路設計

圖6:量測節點位置

圖7:上蓋的流道設計

圖7:上蓋的流道設計

圖8:實際短射結果與Moldex3D 模擬結果比較