■型創科技 / 周詩芳 研發副理

後疫情時代,生存之道在哪?

2021 上半年,COVID-19(新冠肺炎)疫情蔓延,臺灣在後疫情才出現破口,造成大規模傳染,防疫計畫趕不上疫情變化,破口的數量越來越多,此時臺灣才正要面臨供應鏈斷鏈的風險,終端需求兩極化導致不同產業訂單變動挑戰愈趨嚴峻。大環境不確定的情勢下,開始陸續影響經營的不確定性,造成上游廠商訂單緊急變動、物料缺貨、交期緊張的困境。這些不僅考驗著臺灣危機處理的能力,也考驗著企業的永續經營能力,如何開源節流,是企業管理者需要檢視的問題。不僅訂單受疫情影響,甚至可能導致訂單停止,找出生存之道是2021 下半年能否突破困境的關鍵。

如何打造自動化流程輔助排程管理?

大家都知道生產管理的核心就是「排程管理」 排程管理者必須是懂得生產流程,能夠組織好車間的人員,安排好每個生產秩序。對於流程安排需要有一定的經驗,沒有組織能力的車間就會像一盤散沙。有的人忙不完,而有的人卻沒事情做;該生產的出不來,不是很急的卻生產好了!設備閒置沒人發現?如何將生成能量使用最大化。很多企業車間加班都是與主管的工作安排及生產流程無法套用實際現況有關。除了特殊情況。車間的日常狀態直接反應了管理者的能力。因此生產流程的再造及管理層的危機處理,是企業所亟需面對與改善的。

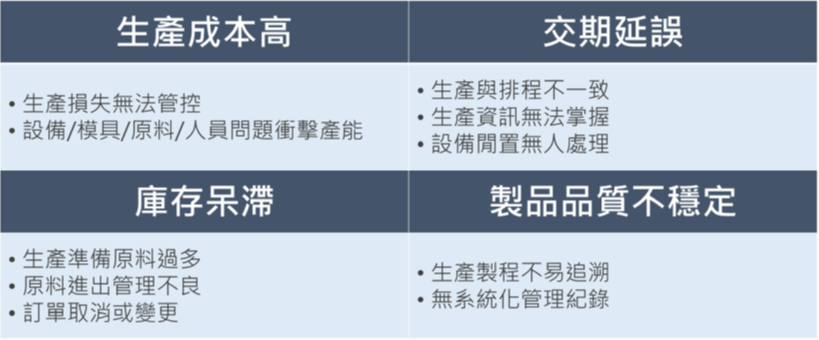

圖1:射出成型產業痛點

圖1:射出成型產業痛點

如章節題目標示,為何說自動化是輔助生產排程管理?在做到排程自動化前,應先洞察排程暫停、終止變因所在,洞悉特殊狀況的問題點,省思作業流程上的痛點,進而流程再造來符合實際生產管理的現況。舉個常發生的實際情境,排程管理者計畫好一週的生產排程,業務此時接到一個VVVIP 客戶的急單,上級簽核也過了,產銷會議也確認了,當車間同仁確認原料、設備及模具需準備好生產,設備維護人員到場就緒時,才發現昨晚生產的機臺出現機器異常的狀況,而模具師傅發現此模具已不堪使用。因此生產管理者需即時反應先後順序,調整現有生產交期哪些訂單需提前及延後,而這些在現有的很多企業中,都還是屬於不可掌控的變因。其實這些變因可透過「管理手法」搭配IoM 排程系統的半自動系統輔助,將不可預期的變因變成可預期的,除了從管理層面著手也須從流程作業面著手。另一個層面相對也凸顯出車間管理的流程安排是否符合、適合每間「射出工廠的現況」,這些都需要管理者去檢視生產管理作業流程及隱形成本是否被控管。

綜合以上,可從兩個層面去探討,一是生產管理層面,二是流程再造層面。「如何應對多種排程異動情境下的管理」是一個議題。「隱形成本損失來源如何被定義清楚」又是一個議題。所以筆者認為轉型的第一步是「數位化」,先透過機聯網資料採集。第二步就是將「精實管理流程再造」;分析報告指出太多隱形的成本沒有被管控到,筆者在某種機緣下於IC 燒錄服務廠調研期間,公司資訊系統很齊全,有ERP 系統也有SPC 進出站管理系統,但「生產管理」都還靠著Excel 維持生產秩序。主要原因急單處理流程未有一個好的SOP 控管。因此當時建議企業主先進行「生產管理流程再造」,再談自動化。那該如何利用Io M生產管理系統,去應變多種排程異動的情況,進而控管不必要浪費的隱形成本?提升管理精實層面,才有機會開源節流。

解決後疫情時代的射出工廠的困境

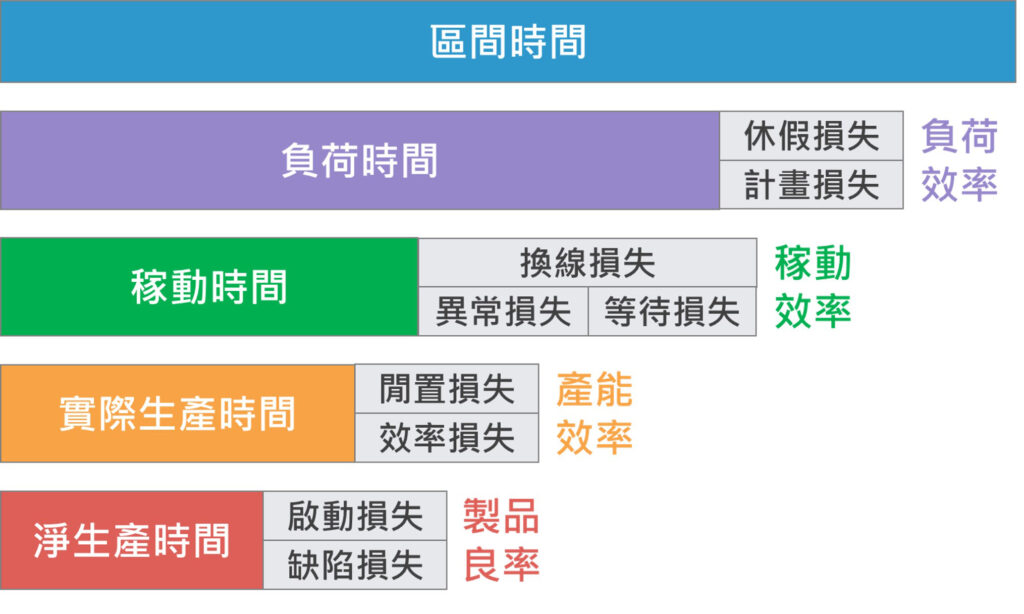

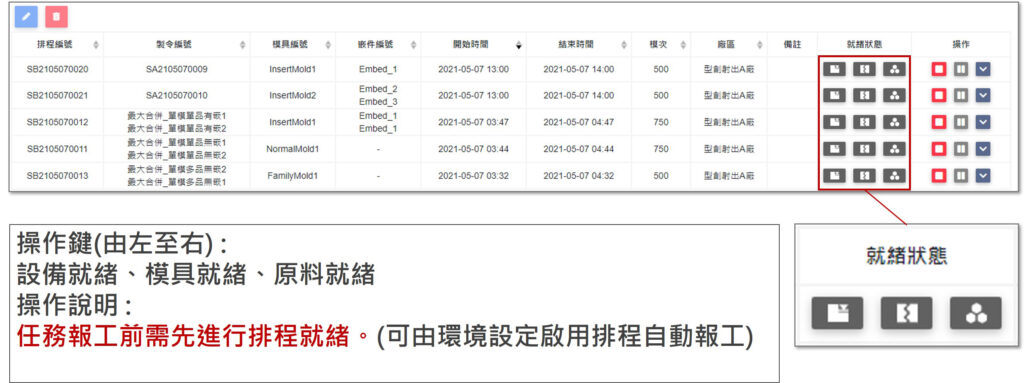

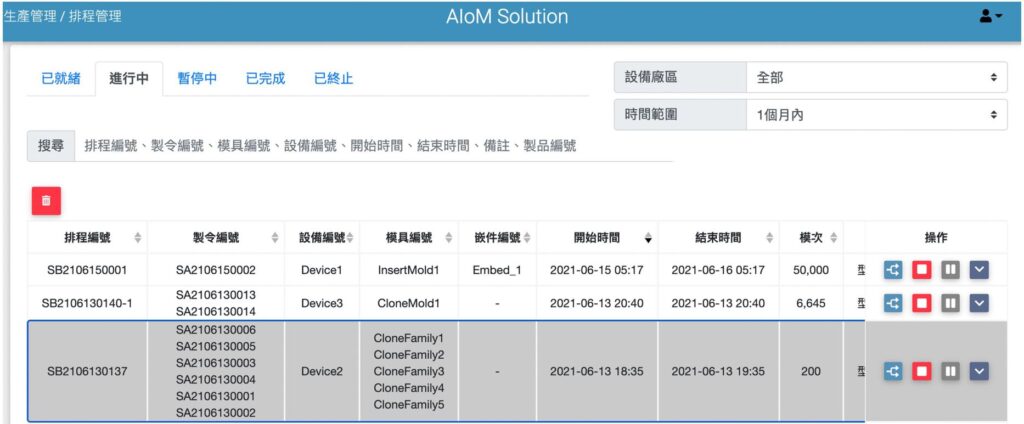

基於以上研究,型創科技對於射出廠生產管理研究,從生產管理的痛點(圖1)到精實管理角度定義及設備損失(圖2),精準提升OEE 整體設備效率(圖3)的參考值與TEEP 總體設備綜合效率這幾個點、線、面分析並著手產品開發,達到開源節流、永續經營的目標。因此在IoM R5.1 新版本中,有兩項值得提及的應用功能,一是製令轉排程過程,可添加同模具群的模具,不用像以往需請業務重新登打製令才能進行排程生產,在IoM R5.1 新版中優化了排程作業流程。

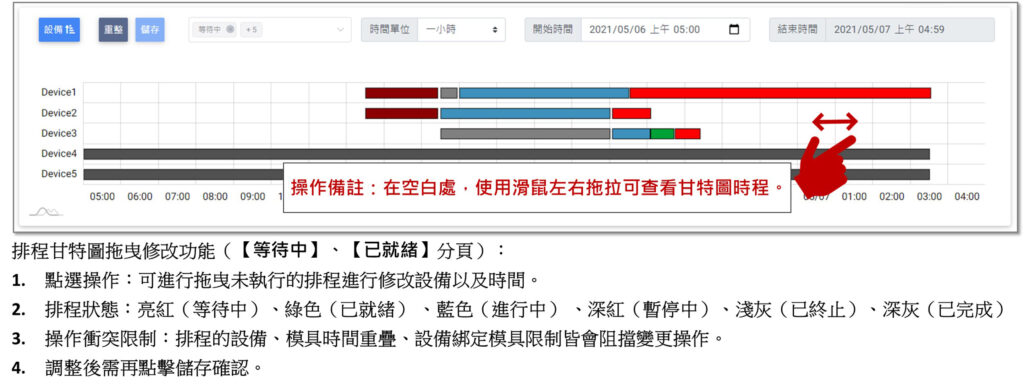

另一部分,提供多筆製令合併排程功能,排程管理者可用滑鼠拖拉的方式,將兩筆排程進行合併。讓排程異動進行的更智慧化。不僅如此,排程進行中若需要調整排程及異動設備,生產管理者有權限可以在排程「進行時」彈性「拆單」、「抽單」、「暫停」、「終止」,生管不再煩惱各種異動排程特殊狀況,而需重新登打繁瑣的系統資料。可彈性應用多種異動排程的情境去即時安排排程的優先順序,即時掌控產能能量。

一般坊間系統作業都需重新上簽呈,再請業務重新打單,從系統層面設計沒有問題,而是頻繁的特殊狀況造成繁瑣的系統作業,到了生產管理者需要非常清楚今天插了什麼急單、要跟哪個客戶挪交期,哪些排程需要重新安排。而這些異動都需要好的彈性系統去輔助,並被記錄到系統,事後數據分析並檢討,這就是「數位化管理」。分析這些損失不是咎責,而是好的管理分析者能找出沒被定義或被低估的「損失成本」。如何從損失中節流,找出癥結,檢視不必要的浪費是節流的根本。

IoM 生產管理系統不只是一套彈性生產管理流程的系統,並能有效輔助管理者即時決策,從數據分析管理上提供管理者不同緯度分析。工廠端管理層看重的是整體設備效率(OEE) 分析,及總體設備綜合效率(TEEP) 分析,這兩項都是評估生產設備的重要指標。因此,未來的新版本IoM,將會把損失的定義更清晰,讓管理層甚至老闆,直接從單一設備或者整個工廠的效率發掘及分析生產設備的數據,而達到數位化管理。有了這些數據採集及系統輔助導出相對應的分析資料,下一步就是「精實生產管理」。

圖2:設備損失分析;圖3:設備綜合效率分析

精實生產管理的首要任務:「流程再造」

後疫情時代下,射出廠的當務之急是內部轉型,自動化與智慧化系統的導入。為避免病毒感染,降低企業經營風險,現在業者開始降低人力作業,並透過自動化設備的導入維持既有產能。有了數位化的初步基礎後,未來要擴增系統功能就非難事,精實生產管理製造業的轉型策略雖然會朝智慧、無人化/ 少人化設備、遠端、5G 相關設備及周邊產品進行布局,筆者認為智慧製造對臺灣製造業來說,是轉機也是危機。

無人化工廠對設備的一致性與可靠度要求非常高,而這剛好是臺灣的弱點。臺灣廠商過去40 年來的成功,是以高性價比做為競爭優勢,極少是靠著高精度、高品質、高重現性、高可靠度取得訂單,而既有設備都必須有操作人員在一旁監控,機臺一旦出現異常,人員即可停機修正。這種模式在未來的無人工廠或要求大量減少人力的智慧產線中並不可行,因此在智慧化浪潮下,流程再造是臺灣射出產業的當務之急,回歸本質,練好基本功後,才能享受智慧化帶來的好處。■

圖4:排程──等待中(原料、設備、模具就緒報工)

圖5:排程──甘特圖(彈性調整排程減少設備閒置損失)

圖6:多筆製令合併排程

圖6:多筆製令合併排程