■型創科技

前言

以傳統產業來說,生產數據仍倚靠「人工」抄寫及監控工廠稼動率。不管是人工抄寫在紙本上,再從紙本紀錄key-in 電腦報表,或是由現場工作人員進行巡視確認機臺是否正常運轉,這些看似簡單的工作,對傳統產業來說仍是費時費工的程序,無形中也花費許多隱性成本。

面臨的挑戰與應對

傳統產業由於人工操作比例偏高,以機械產業為例,生產數據多以紙本記錄,大多仰賴人工操作,缺乏數位化能力。多數工廠為了監控全廠稼動情況,每天透過人工抄寫及現場巡廠統計數據,但容易發生紀錄遺失和耗費時間在尋找手寫資料而造成紀錄有所落差,管理者亦無法有效掌握正確的數據情況,難以透過數據進行製程改善。

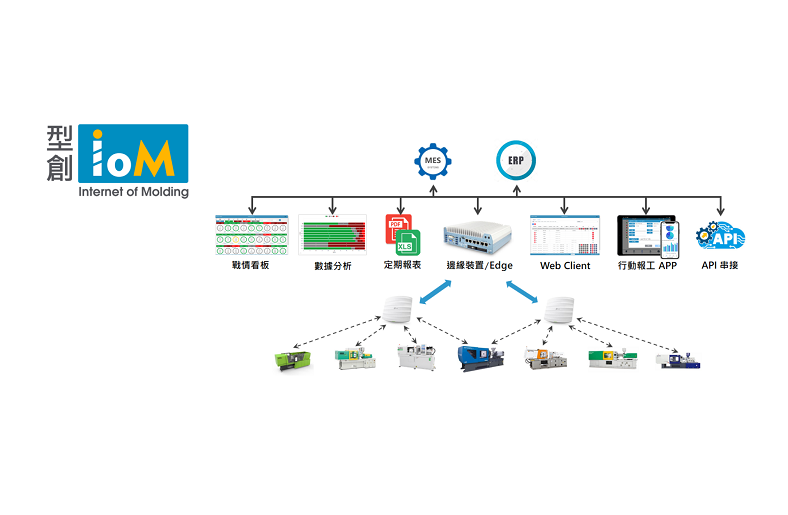

面對上述問題,解決問題的第一步,從全廠可視化做起,透過「射出機聯網」即時管理系統,讓資訊即時化且一致,運用機聯網科技快速掌握生產週期,同時以這樣的基礎朝即時生產做展開,收集即時正確的數據並針對問題進行最佳化管理以提升生產效率。

案例分享

以位於淡水的龍祥塑膠股份有限公司為例,廠內有14臺跨品牌射出機,因部分機臺老舊導致生產效率不佳,想藉由汰舊換新來解決生產效率問題,卻沒有評估的準則。除此之外,過去工廠尚未建置設備機聯網前,巡檢及報工皆須倚靠人工巡廠、人工抄寫、紙本統計,每天都花超過2 小時以上的時間到現場查看生產進度,費時又費工,不易分析也不易發現問題點。此外,除手抄資料導致資訊取得不即時外,傳統射出成型工廠缺乏廠區、設備、模具、人員、排程等系統性的規劃與整合,容易造成資訊不透通導致內部流程上出現溝通落差,造成訂單交期延遲或流失新訂單。

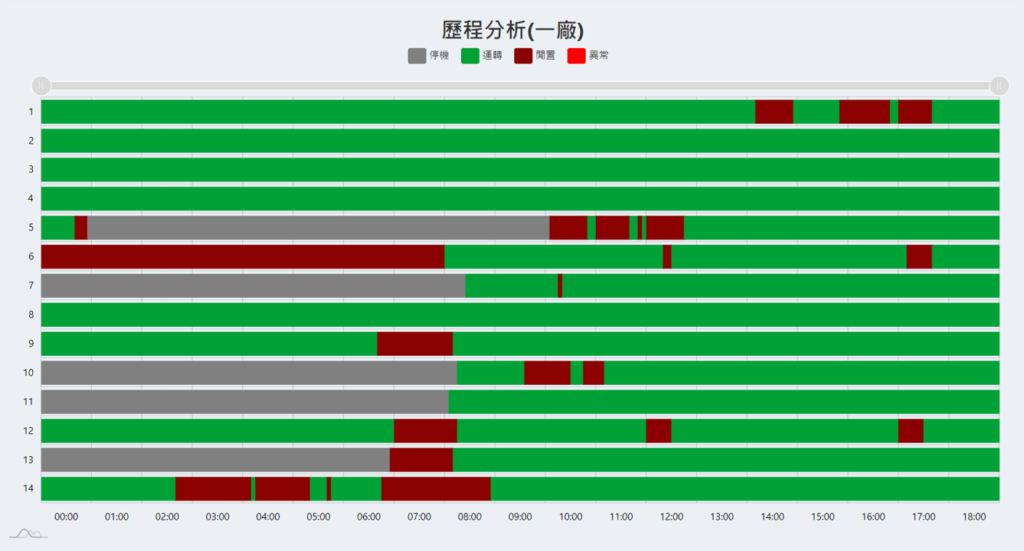

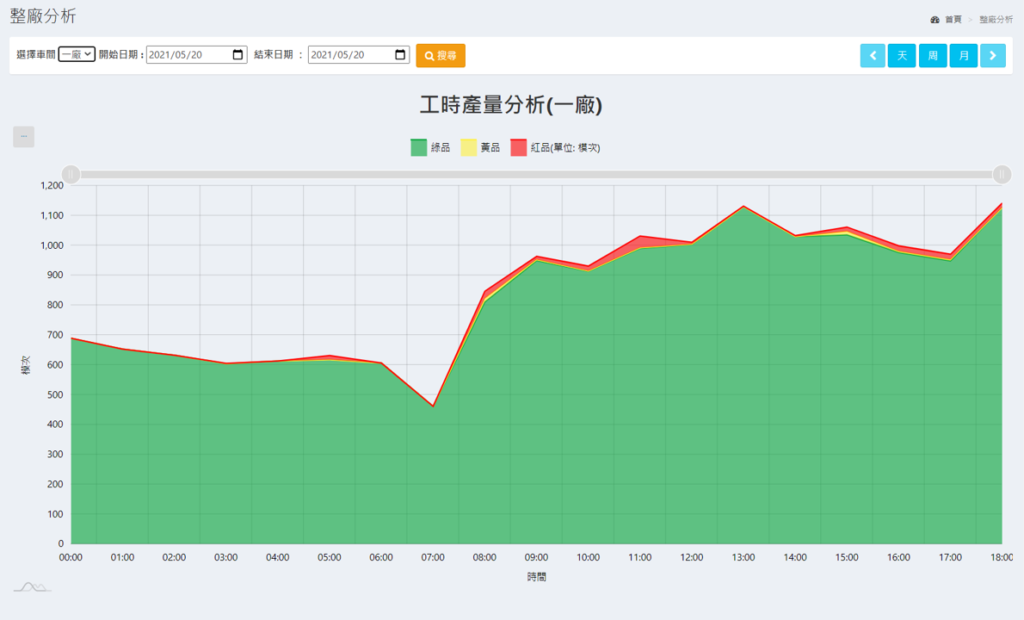

在SMB 智慧機上盒輔導計畫的契機下,全廠於2018年透過型創輔導完成機連網基礎部署,分別針對機臺狀態、稼動資訊、生產管理可視化等資訊進行整合分析。例如,主管人員可透過即時看板隨時掌握全廠機臺即時狀態,就算人不在現場也不用擔心工廠有狀況時會沒人處理,所有現場人員能夠輕易掌握閒置或異常的機臺,收到異常通報的當下就可以立刻處理,透過此機制讓設備閒置時間縮短。

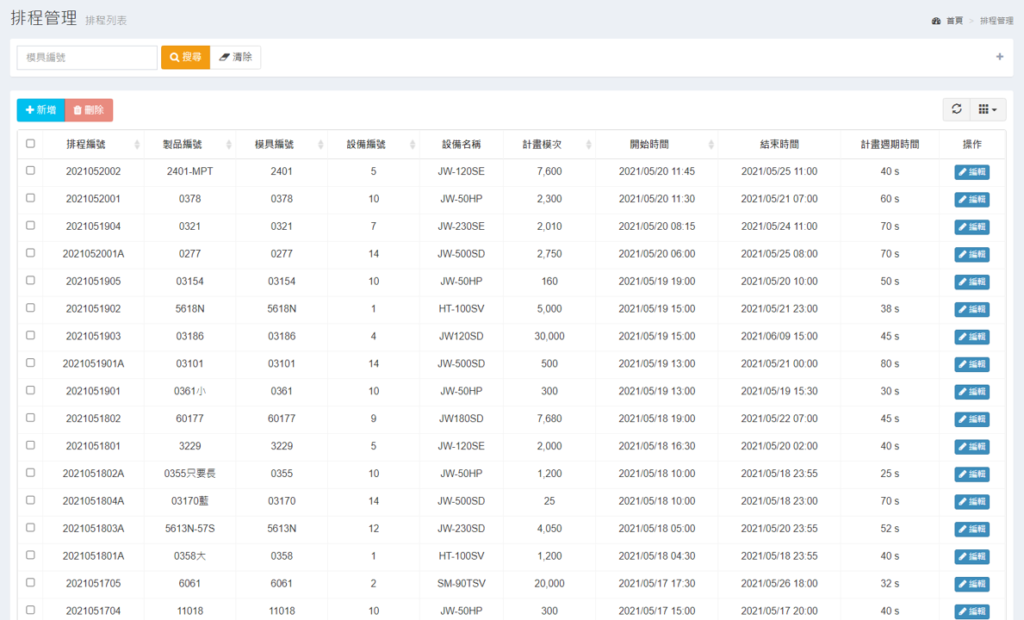

原本依賴人工巡檢,排程進度沒辦法透明化,管理者亦無法即時掌握生產排程。經系統整合後,可透過系統建立排程系統,讓模具資料和設備資料都上系統,從系統上能了解是否所有排程項目都有進行製造生產,可以明確知道排程的實際生產狀況進而達到排程可視化,除了方便人員操作也能明確掌握即時狀態。有別於原本需花費大量時間盯廠的情況,透過系統管理,即時掌握機臺實際的生產狀況,以避免計畫排程與實際生產狀況不同,這也讓管理者多出更多時間,轉而增加許多管理品質的價值,讓產品能夠如期完成甚至更為提早。

圖1:完工計量管理功能圖2:設備稼動管理功能

結果

藉由射出機聯網遠端監控全廠稼動狀態,透過稼動率解析明確釐清生產狀態,適時做出決策。透過完工計量的達成率,可以確實比較出產出較低落的設備,或是常故障的設備,可從稼動率真實判斷實際情況,有效釐清設備使用率並依此數據來規劃設備汰舊換新,帶來的效益如下:

• 縮短設備閒置,稼動率提升10%;

• 取代人工抄寫稼動率與數據統計,使工作效率提升75%;

• 導入系統進行機臺稼動率分析,使管理時間縮短92%。

導入機聯網系統後,生產狀態從傳統人工紙本記錄轉變成自動化數據採集,並且將14 臺超過4 種不同廠牌設備串連在一起,所呈現的數據與看板是原先所做不到的。透過踏出數位轉型的第一步,該案例成功提升機臺稼動率並且確保了生產週期的穩定性!■

圖3:設備歷程記錄

圖4:生產排程應用

圖4:生產排程應用

圖5:導入機聯網系統後,使得不論是管理或是工作層面之效率皆大為提升