前言

塑件裝配的方法有許多種,但是為塑膠零件選擇最佳的裝配流程可能是一件困難的事。無論是使用機械緊固件、黏合劑或者熱處理的方法,都有各自的優勢。除此之外,每一家客戶也許會有不同的解決方案。所以要做出最佳的選擇,必須考慮到不同裝配進程各自的特點和要求。這其中包括:組件材料、產品幾何以及用戶的要求。瞭解每個方法的優點和侷限性,這樣才更有利於解決問題。

通常塑料部件的組裝有三類方法:

通過機械的手段

比如卡扣配合、螺釘、鉚釘等。當產品在其使用壽命期間需要拆卸的時候,例如帶有可拆卸電池組的產品,最常用的就是這些方法。這個方法還用於設備成本超過耗材成本的小批量應用中。

透過黏合劑組裝

常用於永久性組裝的解決方案。通常用於兩種不兼容的材料中,比如柔性PVC 醫療管和剛性塑料閥。黏合劑的種類有很多,而且會需要用到點膠機,並且在黏合劑固化的時候可能需要將零件固定在適當的位置。

通過摩擦和加熱的方法

該方法適用於兩種兼容的材料,並且需要做永久性或防篡改的密封件產品。這種方法不需使用消耗品,因此唯一的成本就是最初的設備投資以及機器的電力。以下將介紹摩擦和加熱相關的方法及各自的功能。

摩擦工藝

超聲波焊接

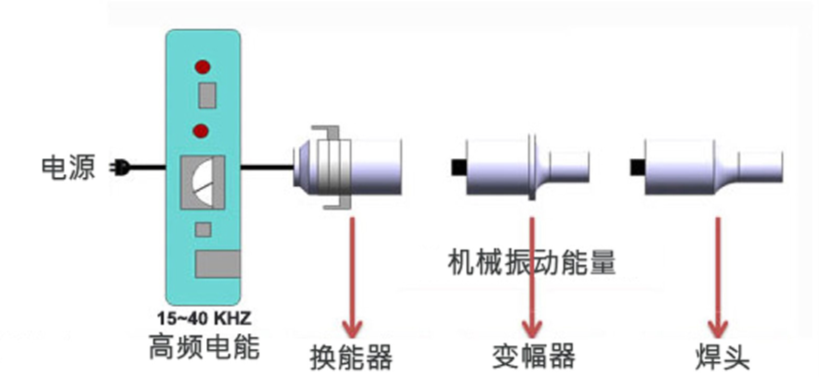

這是一種極具成本效益的技術,優點包括速度快(大多數焊接時間不到一秒鐘)、無消耗品、設置時間短甚至無需設置、固定設備成本低,以及容易集成於自動化設備中。超聲波組裝利用一系列組件(電源、發生器、換能器、調幅器和焊頭)將機械振動和力傳遞給零件(如圖1)。這會在裝配零件的界面處產生熱量,熔化塑料並形成牢固的結合。該過程的侷限性主要為被焊接的材料和零件的尺寸。

使用易於焊接的材料(例如ABS),可以使用15kHz的焊機來焊接高達250×250mm 的零件;對於較難焊接的材料,例如尼龍,最大可焊接尺寸為90mm²或直徑90mm 的零件。另外焊頭的深輪廓或浮雕也可能會限制其焊接範圍。

振動焊接

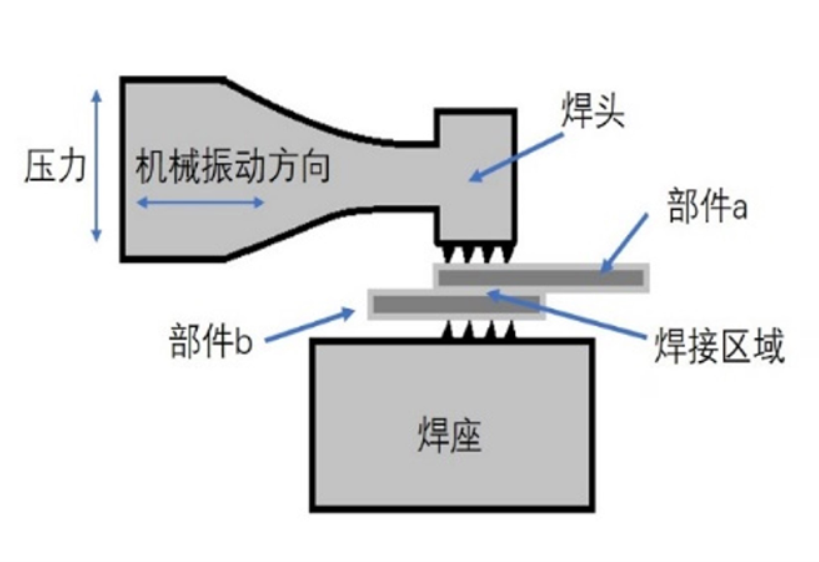

通過將一個零件固定在適當的位置,同時使裝配零件在力的作用下進行往復直線運動來完成的焊接(如圖2)。與其他非超聲波工藝相比,該方法的優點是週期時間相對較短。而且振動焊接的材料兼容性比任何其他摩擦焊接的工藝好,因為其具有更大的振幅、更多的熱量。使得不同材料更容易同時處於熔化狀態。幾乎所有的熱塑性塑料(結晶、半結晶以及無定形材料)都可以通過該方法成功焊接。振動焊接對於結構複雜的零件也適用,而且能提供高焊接強度和良好的密封性,多個零件可以在一個週期內進行焊接。

圖1:超聲波焊接組件[ 2]

振動焊接的侷限性主要在於零件之間需要有足夠的摩擦距離。裝配零件通過機械摩擦從而達到焊接的目的,此時零件與零件之間需要做相對運動,而焊接部位的摩擦距離至少為1.8mm。且根據焊縫的大小和熔化的深度,會產生一定數量的飛邊。目前最新的混合設計結合了振動焊接和紅外技術。這種稱為清潔振動技術(CVT)的方法中,焊接界面被紅外熱源精確預熱,然後被振動焊接在一起。該技術提供了振動焊接的所有優點,最大程度地減少了標準工藝中通常形成的飛邊和微粒。零件的加載方式與標準過程相同,但是會引入紅外熱源以精確加熱焊接界面。

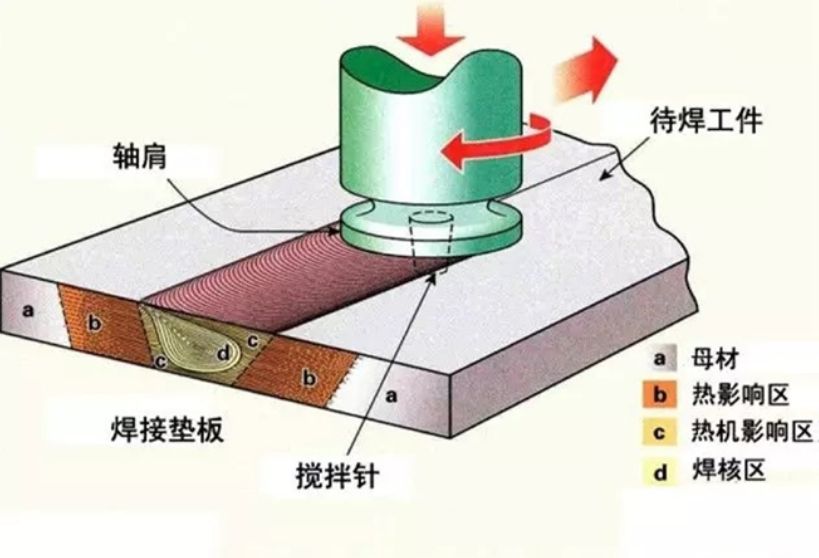

旋轉焊接

將兩個熱塑性部件通過旋轉摩擦連接在一起。利用夾具將其中一個裝配零件固定後,另一個零件通過旋轉而產生的摩擦達到焊接的目的(如圖3)。一旦旋轉停止,部件將在極短時間內固化黏結。該方法的侷限性在於被焊接的兩個組件之間的連接處必須是圓形的。

與其他焊接技術相比,旋轉焊接具有許多優勢,例如獲得高強度的氣密密封和相對短的焊接時間(1-2 秒,總循環時間在5-7 秒範圍內。)此外,該工藝還不需材料一致,因此可以處理大多數熱塑性塑料。只要熔體流動指數和熔體溫度非常相似,還可以焊接來自不同模製過程的材料(即將射出件模製為擠壓成型或吹塑成型的部件)。

非摩擦工藝

熱板焊接

幾乎可以焊接任何形狀的零件,只要可以根據零件的曲率設計散熱插件,就可以進行熱板焊接。而且產生的焊縫是實心且均勻的,它不會破裂或剝落,也不會產生顆粒,這在醫療設備和消費類零件的市場中尤其合乎需要。可以焊接形狀複雜的大型零件,並且可以在一個週期內焊接多個零件。焊接過程也比較簡單,將裝配部件裝入固定夾具中,並使兩者都與熱板的相對表面接觸,該熱板由加熱元件和兩個熱插入件組成。一旦零件達到樹脂的熔融溫度,就將熱壓板移開,然後將零件放在一起以形成黏結或焊接。一般的循環時間為30 到50 秒。熱板焊接的侷限性在很大程度上與循環時間有關。相對於其他焊接工藝,能耗也很高。接觸塑料部件(熱插件)的工具通常塗有PTFE 作為脫模劑。而PTFE是一種易損件,因此,作為預防性維護計劃的一部分,必須定期對導熱套進行重新塗裝。

雷射焊接

是一種溫和乾淨的連接工藝,可以焊接複雜的幾何形狀和難以與其他技術結合的材料。雷射焊接通過壓力將兩個裝配塑件結合在一起後,將一束紅外雷射定位在焊接處,雷射光束透過上層透光材料後,被下層材料吸收,吸收的雷射能量將轉換成熱能,最終使兩層材料熔化並結合。

這項技術的優勢廣泛,不會產生任何微粒或飛邊。這在許多應用中都是理想的選擇,在醫療、汽車和電子組裝方面具有巨大優勢。週期時間相對較短,在5 到7 秒的範圍內。

雷射焊接最大的限制在於組件的一部分必須是可透射的,而另一部分則在雷射的波長範圍內具有吸收性。同樣,組件的幾何形狀必須允許將雷射傳送到焊接位置。

圖2:振動焊接圖3:旋轉焊接[3]

熱處理

是種塑料連接技術,該技術利用與塑料直接接觸的加熱尖端將其軟化並重整成所需的形狀。當用於安裝插入件或其他金屬組件時,尖端會接觸金屬零件,將熱量通過零件傳遞到塑料中,然後將其驅動到塑料中。與超聲波組裝相比,適用於熱處理的塑料的範圍更廣。熱處理也非常適合同時放樣和插入大量零件,而不會大大增加循環時間。整個工藝非常安靜,不會產生與其他工藝一樣多的顆粒。但是熱處理的侷限性在於週期時間較長。

圖4:工藝與材料產品的兼容性

圖4:工藝與材料產品的兼容性

如何正確的考慮裝配方法

- 首先要考慮的是「材料」(如圖4)。應選擇與材料相兼容的工藝。例如:聚烯烴在超聲波焊接中會受到一定限制,但卻適用於所有其他工藝。

- 第二個考慮因素是「零件的幾何形狀」。超聲波的侷限性之一是工具的尺寸。頻率(15 kHz) 越低,工具越大(最大值為250×250mm)。頻率(40 kHz)越高,工具越小(大約65×65mm)。如果零件大於這些範圍,則不得不考慮用超聲波多次敲擊或進行其他組裝過程。

- 「產量」這項因素也不容忽視。諸如超聲波、旋轉焊接和雷射焊接之類的某些過程將在幾秒鐘(或更短的時間)內完成裝配,而熱板焊接則可能需要40 到50 秒。不過熱板焊接在某些情况下,可以在一個循環中焊接多個零件以提高生產率。

- 設備成本應該是最後考慮的因素,除了設備初始成本外,還需要考慮長期加工成本,以及報廢、停機時間和模具更換的成本。■

參考文獻

[1].Plastic Technology(https://www.ptonline.com/)

[2].圖1 引用自http://www.kormax.co.kr/zh/evolution-ofultrasonic-welding /components-of-an-ultrasonic-metalwelder/

[3].圖3 引用自h t t p : / / i n f o . w u j i n . h c 3 6 0 .com/2019/03/141035736265.shtml