■唐兆璋 ACMT 協會 秘書長

自2020 年初新冠肺炎(COVID-19) 開始流行,迄今各行各業經歷一年多的嚴重衝擊,不論是終端消費者或是塑膠射出成型工廠,都在調整他們的購買模式與生產優先順序,以期能在所謂的後疫情之【新常態】中求生存。在製造業中推行已久的精實管理與近年來被大力鼓吹的智慧製造技術,對於多變的製造環境有何意義?

射出成型工廠該採取何種有效對策呢?

本期特邀請財團法人中衛發展中心分享【數位精實思維,優化企業體質】,中衛中心長期推動全面生產管理(TPM)、全面精實管理(TLM)、全面品質管理(TQM) 三大製造管理技術,以提升企業經營績效。在射出成型行業邀請德國Arburg 和奧地利ENGEL 集團的TIG 分享歐洲射出工廠的數位轉型經驗;世紀貿易及Sodick 分享日本射出成型機聯網解決方案;邀請台中精機、震雄、型創分享臺灣射出機聯網解決方案。最後邀請冠理科技與鼎新集團的鼎華智能系統分享ERP 與MES 在射出工廠輔導經驗,希望可為讀者帶來各種不同的管理思維。

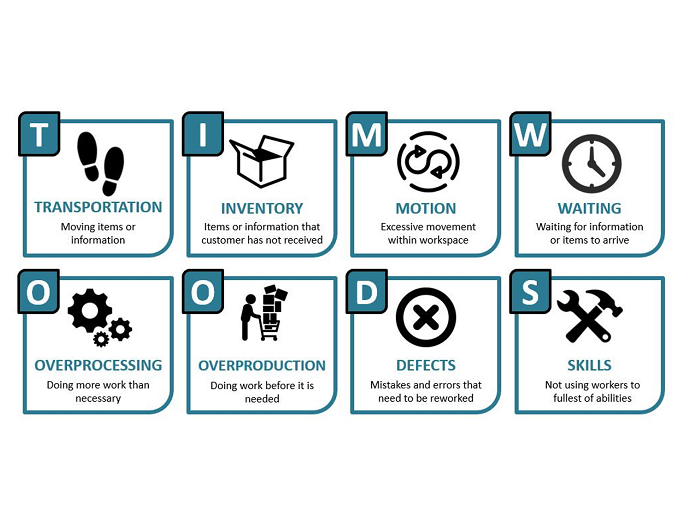

精實管理源於豐田生產─大野耐一(Tajichi Ohno),核心理念在企業的生產環節及其它運營活動中,澈底消除不必要的浪費、降低成本,採取後拉式生產,使全體員工潛力得以發揮,持績從事改善,以建立一個多種少量的暢流化之生產系統。直到1990 年間,美國DR. Jim Womack與MIT 團隊將日本豐田式生產體系研究出版【改變世界的企業經營體制】(The Machine That Changed the World: The Story of Lean Production),才命名為精實生產或精益生產。在過去70 多年間,各行各業依然可以看到豐田生產方式(TPS, ToyotaProduction System) 的變形與實踐,充分激勵授權員工和系統消除浪費,持績追求進步、改善,止於至善的目標。

隨著物聯網(IoT, Internet of Things) 技術的快速發展,資訊科技(IT, InformationTechnology) 與操作技術(OT,Operation Technology) 快速融合以提升製造效能以及落實智慧工廠。在OT端著重資訊即時性,讓現場人員能夠立即解決問題或提前進行維護;而在IT 端如何進行數位資源、排程調度等管理工作,因此必須與OT 端訊息連結,以利即時回饋。有鑑於此,ACMT 協會致力於推動射出機聯網相容性計劃,透過智慧機上盒(SMB,Smart Machine Box) 提供具備基礎生產資訊,讓既有的舊射出成型機達至射出機聯網與資料處理功能,將有助於找到最佳的數位化精實管理方案,落實數位化轉型與智慧製造。

射出成型工廠的製造型態多樣少量,經常伴隨包括急單、插單、砍單等突發狀況,過去生管人員常常要跑到現場才掌握產能進度,以確認有無辦法急件插單,或是遇到砍單要跑現場才知道訂單是否已進入生產。此外,生管人員還得每日耗時核對直到確認完畢。市場競爭分秒必爭,為快速回應客戶端需求,必須更精準掌握生產進度,過去以人工統計報工,甚至還得騎車或電洽各廠區收集報工,在導入數位化基礎設施後,生產部門各級主管可從看板或手機隨時掌握各廠區每臺射出成型機的即時狀態,當發生異常時便可快速派員查看。

危機即轉機,疫情在工廠推動數位轉型上注入新的動力,工廠透過數位化更加透明的發現問題,此時藉由精實管理將有助於有效的解決問題,可以更宏觀的審視工廠的每個製造環節。如何透過資料創造更多價值已成為射出工廠的必考題,或許可以開創全新策略,或許可以改善現有經營的缺陷,或許可以迎上數位轉型熱潮,從傳統射出成型的時代,啓程向AI 智慧工廠的遠景邁進。■

圖:精實生產的八大浪費(圖片來源:https://www.shmula.com/28695-2/28695)

圖:精實生產的八大浪費(圖片來源:https://www.shmula.com/28695-2/28695)