■科盛科技研究發展處 / 曾煥錩 博士

前言

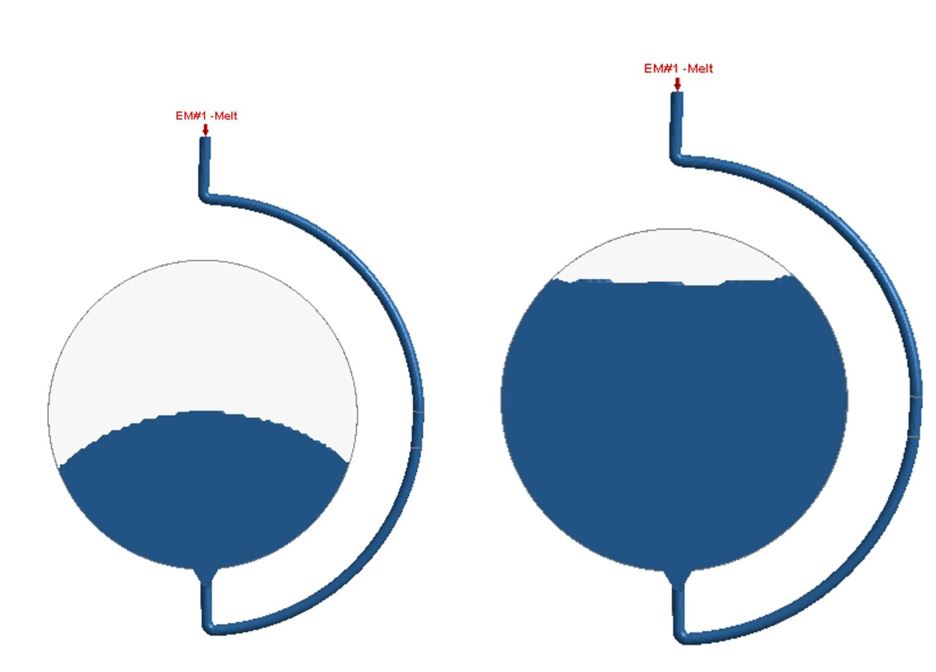

射出成型是最常用於生產塑膠製品的製程,此技術發展至今已日趨成熟,然而產業長期以來仍面臨了一個亟需解決的問題:「即便是最先進的預測工具,至今仍無法得到令人滿意的「耳流」分析結果」。耳流現象即是指塑料流至模穴時,其流動波前的中心點會明顯慢於兩端,如圖1 所示。並非所有的高分子聚合物都一定會產生耳流;而在某些特定的聚合物上,則可清楚看到厚件對於流動的影響。耳流多出現在薄件產品上,較厚的產品則並未觀察到此現象。此外,較快的注射速度也相對較容易產生耳流。這些現象一直都是產業希望能透過模擬技術釐清的問題。

案例分析

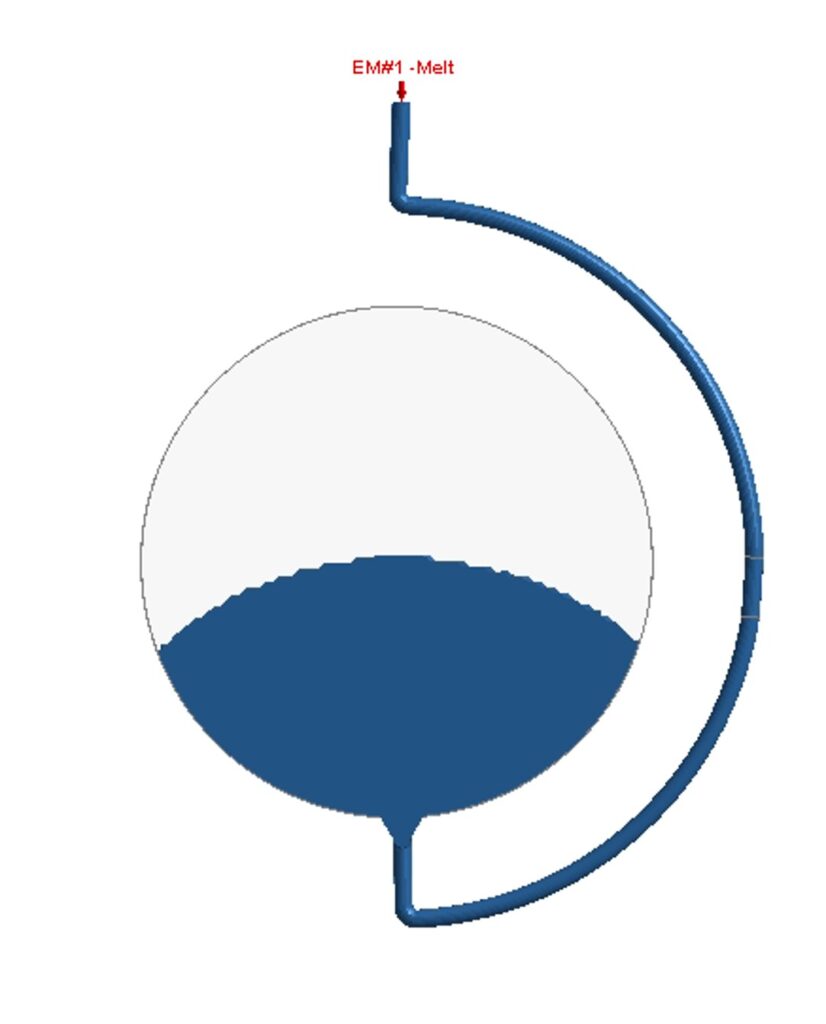

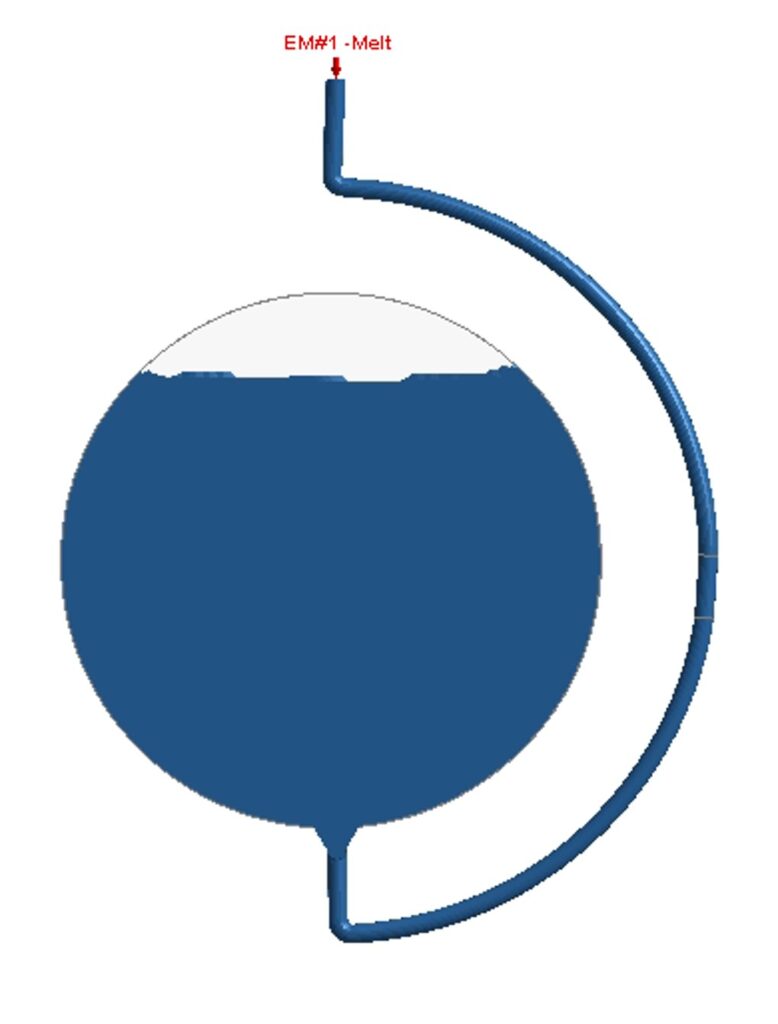

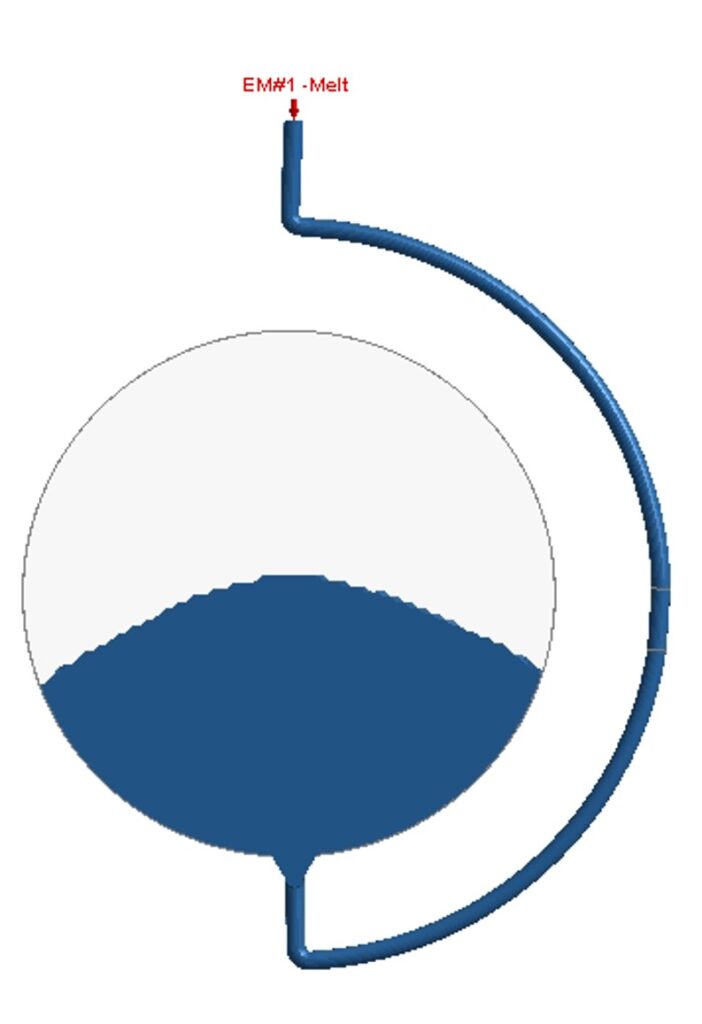

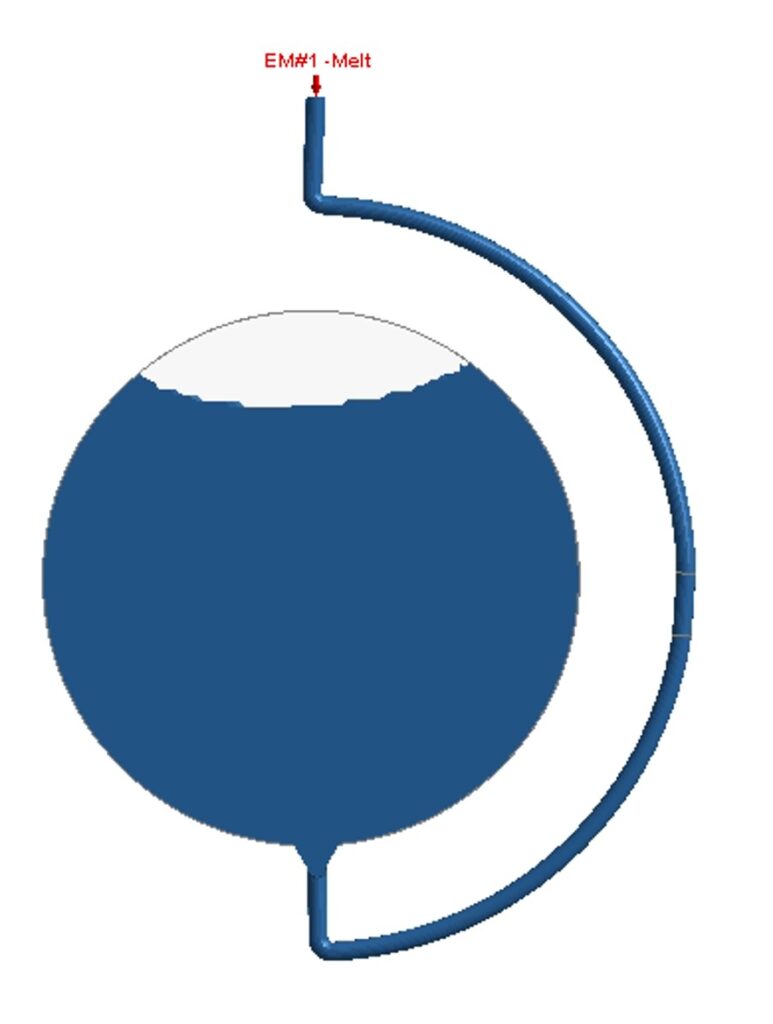

過去針對流動行為的模擬,多只針對剪切效應;然而真實的流動行為其實是剪切與拉伸流動之綜合效應。Moldex3D 研發團隊持續努力,開發出新的黏度模型,稱之為eXtended GNF (GNF-X) 模型,可根據剪切與拉伸流動的綜合效應,推導出加權黏度。本文即嘗試利用導入GNF-X 方程式後的Moldex3D 流動求解器,模擬材料為純聚碳酸酯(PC) 的射出成型圓盤,以獲得可靠的耳流分析結果。[U. S. Patent Pending inUSPTO with Application No. 62/886,539 (2019)]本案例目標即為比較Moldex3D 新研發的模型及GNF模型所得到的耳流分析差異。首先根據Beaumon 的研究,以Moldex3D 進行射出成型圓盤產品之PC 流體在模穴中的充填模擬。其熔膠溫度和模具溫度分別為293.3 ° C 與82.2 ° C; 射出時間為10 秒。圖2 為GNF 剪黏度的交叉模型分析結果,當模穴填滿50%及90% 時,分別呈現出凹面和平坦的流動波前,與真實情形有所差異。接下來在Moldex3D 的流動計算中,採用新的GNF-X 模型與拉伸黏度,結果呈現出模穴中心的流前推進速度明顯慢於邊緣,即所謂的「耳流」(圖3),達到了令人滿意的預測結果,證實Moldex3D 新的拉伸黏度函數可成功解決長期存在的耳流模擬問題。■

圖1:耳流示意圖

圖2:以GNF 黏度模型模擬射出成型PC 圓盤

圖3:以新的GNF-X 黏度模型模擬射出成型PC 圓盤