■台中精機 / 張家棟 銷售工程師

前言

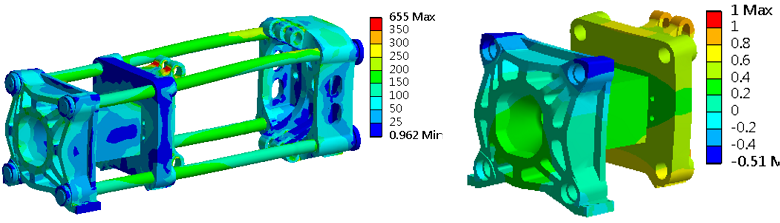

影響塑膠產品品質穩定的五大因素,分別為「產品設計、原料種類、模具結構、機械設備以及成型參數」,本文將在此針對「機械設備」做進一步的探討。在塑膠生產的狀態中,可分別歸類為操作人員、塑膠原料、成型模具、機械設備等四個主要項目,其中在機械設備是連結操作人員、塑膠原料、成型模具的一個很重要的要因,簡易而精確的操控性能,可以讓操作人員容易上手,在理論跟實務上能搭配得宜,讓調機變成是一種樂趣!(如圖1 所示)良好的控溫模式,可以讓塑膠原料在最適合的溫度下進行加工成型作業,讓產出的成品良率維持高檔。穩定且耐用的鎖模結構,搭配精密的成型模具,讓成品可產出精品般的表面及完好的平整度,一臺好的射出成型設備,會帶給塑膠射出從業者諸多便利也可讓生產更為穩定,成品更為優異。

圖1:機械設備是連結操作人員、塑膠原料、成型模具的中介點

既然射出成型設備如此重要,那要如何去選擇適合生產塑膠產品的設備呢?在射出生產設備架構組成方面,可以分為動力系統、鎖模結構、射座形式、操控模式等四大項目,以下分別為各位介紹其特點。

動力系統

依油壓動力單元來區分,可分為感應式馬達及伺服節能馬達等兩類,感應式馬達即俗稱的一般馬達,特點是馬達泵浦隨時都保持全流量輸出,經由壓力/ 流量控制閥去進行線性控制,擁有良好的響應速度,但是,由於時時都是全載輸出,耗費的電力也相對驚人。另一種即是現今的主流動力單元,伺服節能馬達系統,因應塑膠射出成型機若使用一般馬達當動力單元,在生產時是一種高耗能的設備,於是在減少耗能,提高獲利方面,所使用的即為伺服馬達,一樣是由馬達帶動泵浦所產生動力,但是,在油壓控制回饋方面,取決於泵浦端的壓力感測器回饋的壓力值,去變更伺服馬達的驅動轉速,在響應上可以根據各廠家的馬達去調整,由於不是全時保持全流量輸出,再加上生產塑膠成品的其一特性,產品冷卻時間,在整個生產耗能方面,會比感應式馬達相對節省許多。

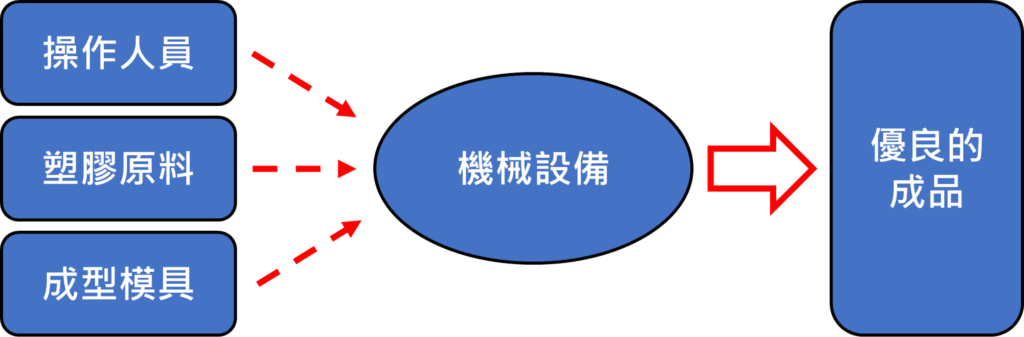

以上兩類動力單元,在生產塑膠製品時,都是推動各部位去作動的油壓缸,讓溶解的塑膠顆粒能以液態進入到膜腔內成型,但是要如何穩定控制動力輸出,讓射出成品穩定,則是要取決於油壓迴路的控制,伺服節能馬達是使用伺服系統,伺服機採用驅動器控制馬達輸出,閉迴路控制,比傳統半閉使用比壓/ 比流油壓閥控制,有著更穩定、更精準的效能,在產品的穩定度跟重現性上有更佳的表現。(如圖2 所示)

圖2:閉迴路控制,監控生產中的壓力/ 流量回饋數值,有著更穩定、更精準的效能

圖2:閉迴路控制,監控生產中的壓力/ 流量回饋數值,有著更穩定、更精準的效能

鎖模結構

塑膠射出過程裡,鎖模結構是一個非常重要的關鍵,經由油壓或伺服馬達動力驅動,讓公模板能壓住母模板,產生鎖模力量,承受每一次射出時,由射出缸輸出的射出壓力,並保持住模具公母模的緊密閉合度,讓充填進去膜腔內的熔膠能夠穩定冷卻成型,沒有多餘的洩漏,造成毛邊或翹曲不良。

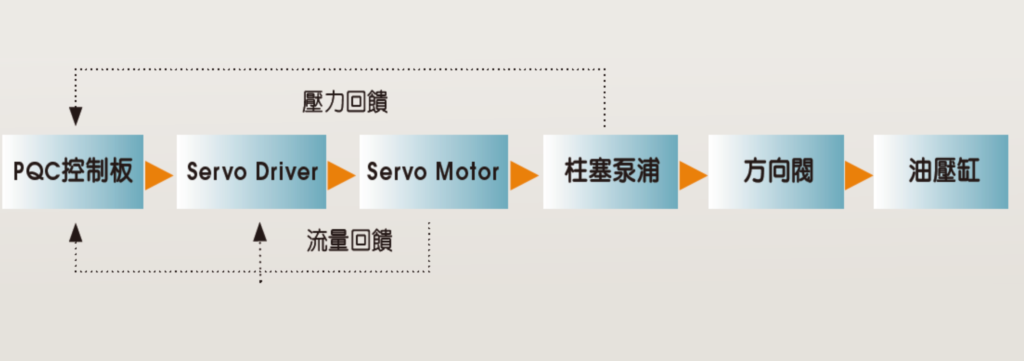

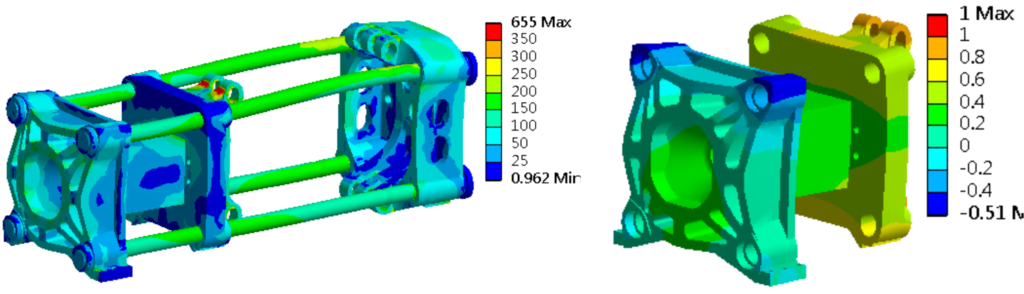

目前市場上的鎖模結構,多數都是用曲手式,該設計採用雙曲肘上下平衡五點式設計,曲肘結構本身具有在遠端時採高速比運動,在模具接觸時高力比之特性,是最合乎夾模運動特性之機構,也是最省能源的方式。一個良好的曲手鎖模機構需包含以下要點,在頭板、二板及尾板方面,主要訴求是厚實堅固,或是由CAE 模擬的幾何設計,來確保整體的耐用度,在不斷重複的射出成型動作中,頭板跟二板會承受最多的力量,一個堅固的頭、二板、尾板能讓整個射出成品減少許多翹曲變形的機率,也能讓設備使用壽命增加。(如圖3 所示)在曲手結構設計方面,目的為傳導力量集中,減少力量發散。

圖3:運用電腦模擬,選擇最合適的結構設計,讓其在頭板、二板及尾板的變形量減少

射座形式

在射座方面有關影響成品的關鍵在射出油缸的設計,不同的射出油缸設計,會提供給使用者不一樣的射出速度跟射出最大壓力,因為目前塑膠件變化很多,有所謂的薄件、厚件、PC 透明件、PMMA 厚件……等等,因各塑膠特性不一樣,所要求的射出壓力跟射出速度也不一樣。

在射出缸方面,市面上的設備主要有雙缸、四缸、子母缸等形式設計,各有各的優點,但是!主要的訴求就是增加射出速度跟射出壓力!要維持射出壓力的穩定跟射出速度的提速,在射出機構的鑄件需有必要的強度,因為在射出成型動作,射出(線性、往復),若沒有一個高強度的鑄件支撐,會導致射壓下降,射速不足,讓成品產生缺料、短射等情況。

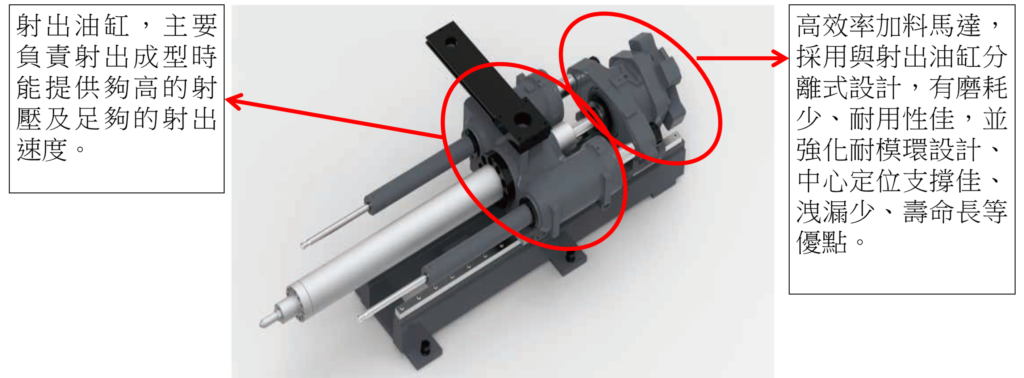

另外在射出成型的另一個要點,就是加料,穩定的加料,會讓塑膠成品的成品穩定度提高,減少成品氣泡的產生,通常在各零件設計搭配,加料(旋轉)運動跟射膠油缸是分離的,會有磨耗少、耐用性佳,並強化耐模環設計、中心定位支撐佳、洩漏少、壽命長等等優點。(如圖4 所示)

操控模式

一臺塑膠射出成型機,擁有了有力的動力單元,擁有了堅固耐用的鎖模結構,擁有了提供高射壓及高射速的射膠油缸設計,那當然要有一個匹配且適合的控制單元,讓整體能夠發揮出1+1 大於二的戰力!為何職會說是要有匹配且合適的控制單元,而不是貴的、進口的控制器呢? 其實控制器種類繁多,臺灣有盟立、台達、三和、寶元……等廠牌,其他國家也有FANUC、KEBA、SYSCOM2000……等控制器,但是,控制器的開發,往往伴隨著相關伺服動力回饋控制、料管溫度PID 控制、機台各部動作及電磁閥切換速度搭配及目前的工業4.0 擴充性預留,等諸多要因,在各廠家的設備裡,控制器的選擇及開發,目標都是朝著能夠將自身設備各硬體單元整合,發揮出各動作的精密控制,而且穩定生產。而在機能畫面分布及動作操作方面則是一個習慣的養成,各家都有不一樣的設定,所以在控制器的挑選方面,還是要由原廠搭配出的控制器為優先考量,畢竟在設備性能提升及生產穩定度上,各設備廠家針對控制匹配上已經有長期的測試及經驗,也能避免因安裝不匹配的控制器,影響本身設備的操控精度及生產穩定度。(如圖5 所示)

圖4:射出系統跟加料結構分開,可提高加料穩定度、磨耗少、維修容易等優點

圖4:射出系統跟加料結構分開,可提高加料穩定度、磨耗少、維修容易等優點

圖5:控制器為射出成型機的整合輸出單元,合適的控制器應該具有高精度控制性、反應速度快、監控功能齊全、操作簡單方便且擴充性佳等特點,讓射出設備擁有良好的生產穩定度

圖5:控制器為射出成型機的整合輸出單元,合適的控制器應該具有高精度控制性、反應速度快、監控功能齊全、操作簡單方便且擴充性佳等特點,讓射出設備擁有良好的生產穩定度

結語

在塑膠射出成型的過程中,包含了「產品設計、模具結構、機臺設備、成型參數」等幾個面向,其中在產品設計及模具結構是在前端的接單、開發,而後確認,再經由機臺設備及成型參數的調整,來產出優良的成品,一個良好的機械設備,能夠讓成型參數的調整更得心應手,讓可調視窗變大,也能更符合當時設計出的產品,更能經由良好的模具結構設計,在射出成型過程中,提高生產成品的穩定度及重現性。■