■ GF 應用團隊

前言

20 世紀以來,由於科學與工業不斷進步,人類發現了合成高分子材料。時至今日,高分子材料已經是生活中不可或缺的一部分,從隨處可見的「泛用塑膠」、加工常用的「工程塑膠」、合成樹脂、合成橡膠和人造纖維等材料充分運用在我們的生活中。這些高分子材料以質地輕、成本低廉、加工容易等優點為人所知,其中絕大多數的塑膠產品皆是以「射出成型」作為其大量生產的模式,可在短時間以極高的效率,大量生產產品。

由於模具加工製造技術的成熟,使得現今模具的差異化難以體現。有鑑於此,GF Machining solutions(喬治費歇爾機械股份有限公司,以下簡稱GF)以瑞士加工技術和多年來與客戶合作經驗,提出了「特殊功能性表面加工」的解決方案,透過在模具上進行特殊表面加工,使射出成型後的塑膠製品表面呈現出獨特的外觀與功能性,除了滿足產品的功能外,同時也提升了產品的價值。

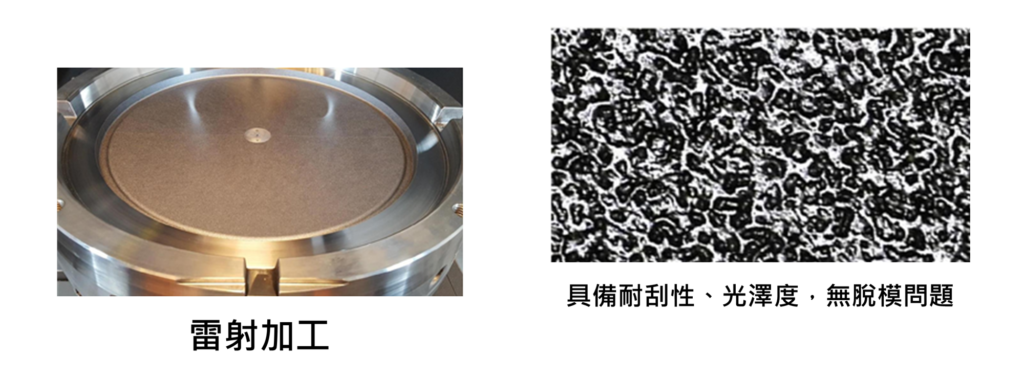

GF 特殊功能性表面加工是以精密雷射紋理加工技術做為主要的加工方式,利用全數位化編輯,將模型導入到GF 專屬軟體,透過紋理貼覆與加工圖面編輯,轉出加工程式,使用者還能在軟體上進行程式模擬,確認程式與圖面的完整與正確性後即可上機加工。下面的內容將為各位讀者介紹幾種不同的案例應用。

圖1:GF 加工解決方案──雷射表面紋理加工全系列機種

圖1:GF 加工解決方案──雷射表面紋理加工全系列機種

案例應用

不用標籤的彩色防偽

以往傳統塑膠單射射出成型可利用原料本身顏色不同,賦予產品多種色彩的變化,抑或是透過模具設計和特殊射出機型機構做出多色射出成型,產品的色澤也因此更繽紛和多樣化。但無論是哪一種射出方式,都無法在模具或是產品上做出近似於雷射防偽標籤的效果。因此GF 與客戶合作,透過雷射紋理加工,在金屬模具表面上製作出微結構,而這些微結構的排列組合可以反射特定波長可見光,使表面在不同角度呈現不同色澤,這樣的表面不僅僅是能夠在模具表面呈現,亦可以轉印於塑膠射出成型後的產品,使產品產生如同彩虹光一般的多彩光澤(如圖2),可用於品牌防偽並增加產品獨特性,表面紋理的立體感也更為突出。

圖2:透過GF 雷射紋理加工使黑色塑膠產品外殼在不同角度呈現特殊光澤 ;

圖3:車燈外殼成品──後車燈樣品,在剎車燈、方向燈與倒車燈等不同位置具有不同雷射紋理設計。

圖4:耐刮紋理結構能讓產品表面不易刮傷。

指引光線的微結構

在汽車產業中車燈的外殼以PC、ABS、PMMA 等塑膠作為燈殼製作的材料,近年來由於LED 具備高亮度、低耗能的優點逐漸取代傳統鎢絲燈具,這也進一步改變了燈殼的設計與製作。與傳統鎢絲燈源比較,LED光源照射面積較大,透過高透明度的塑膠燈殼,其亮度和角度是無法通過法規要求的,且車燈並非單一曲率結構,透鏡結構設計複雜,已經無法使用單一紋理完成一個完整的車殼結構表面。

GF 瑞士原廠與國外汽車大廠共同研究開發出表面導光微結構紋理,透過雷射表面紋理加工,在車殼模具不同位置使用不同紋理,使光線在不同位置反射與折射到不同方向,且與傳統表面紋理咬花加工製程不同的是,雷射加工不需要人工重複貼膜,即可加工不同花紋,使用者可以利用光學設計軟體產生所需要加工的紋理結構,再利用GF 雷射編輯軟體模擬加工後實際產品,全數位化的製程不但方便設計變更,也能夠加快產品設計生產週期。

幫產品穿上防刮傷紋理

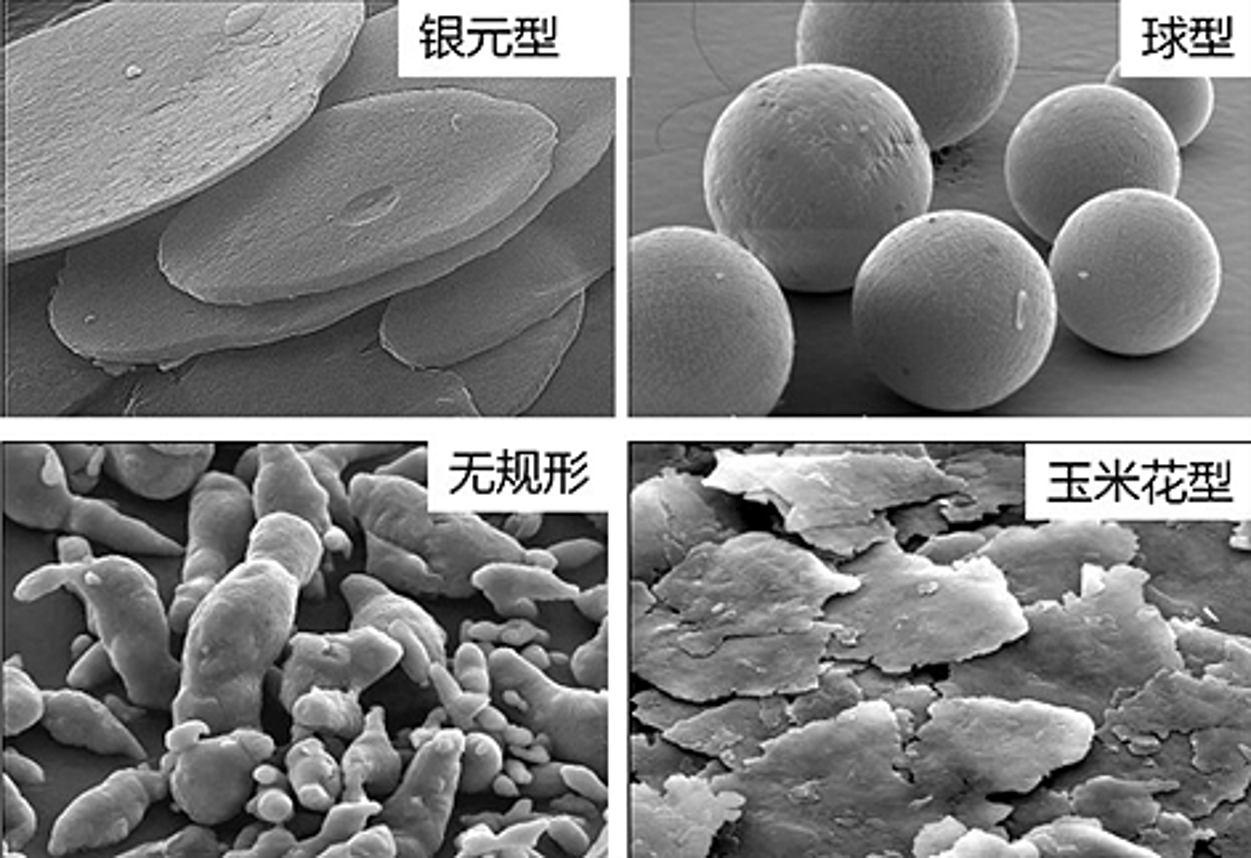

越來越多的客戶期待塑膠產品能夠具備防滑或是耐刮的表面,尤其與行動裝置或穿戴式裝置相關的應用。傳統塑膠材料產品表面若是需要達到耐刮的表面,多以化學蝕刻或噴砂的方式進行表面霧化處理,使射出產品表面霧化,達到耐刮的效果。但事實上,對於塑膠產品的耐受性期望與日俱增,遵循既有製程已無法再更進一步優化表面效果,而透過GF 專業技術團隊研究後發現,我們可以利用雷射紋理加工,在不改變粗糙度的情況下,增加表面紋理的乘載面積,使表面受到外力時,其表面耐受力更大,紋理結構更加強壯,如同穿上防護層,不易被刮傷,產品的壽命也更長。

結論

高分子塑膠材料產品已成為我們生活中不可或缺的一部分,透過GF 雷射紋理加工可取代傳統咬花與噴砂製程,優化並使得模具表面擁有其獨特性與功能性紋理,提供客戶高效製程與技術應用支援,從設計與加工方面協助客戶提升產品的附加價值,使塑膠材料應用再升級。■

若是有任何需求,竭誠歡迎您與我們聯繫。更多詳細資訊請洽GF 喬治費歇爾機械股份有限公司 www.gfms.com.tw