■ Moldex3D/ 林秀春 協理

【內容說明】

塑膠製品生產過程最終較嚴重問題就是應力痕、翹曲變形與龜裂,此篇探討主因如下:

應力的釋放容易造成產品發生翹曲變形現象

射出件在射出加工時產生過大的殘留應力,成品離模後越容易發生應力釋放的現象,使得產品除了外觀應力痕跡外,也會伴隨著較大的翹曲收縮現象。應力釋放造成產品變形,對於成品有後加工或組裝上要求時,就會發生問題。另外,如果射出件有升溫退火的後加工處理需求或是需要在使用上接觸到升溫手續等。殘留應力釋放所造成的收縮變形都需要仔細考慮與控制。

殘留應力會造成射出件容易發生破裂問題

殘留應力會降低材料可抵抗的外部應力值,所以有外力作用時殘留應力過高的成品也容易發生破裂。另外,當有溶劑作用時,也會加速破裂情況發生,或是在應力釋放時產品被限制無法去進行尺寸收縮或調整時也會發生破裂情況。

以下為圖片與案例應用的結果與各位讀者說明分享。

殘留應力(Residual Stress)

塑膠材料成品經製造或成型過程後,在無外力作用下或無溫度梯度存在時,物體內部仍維持應力之狀況。

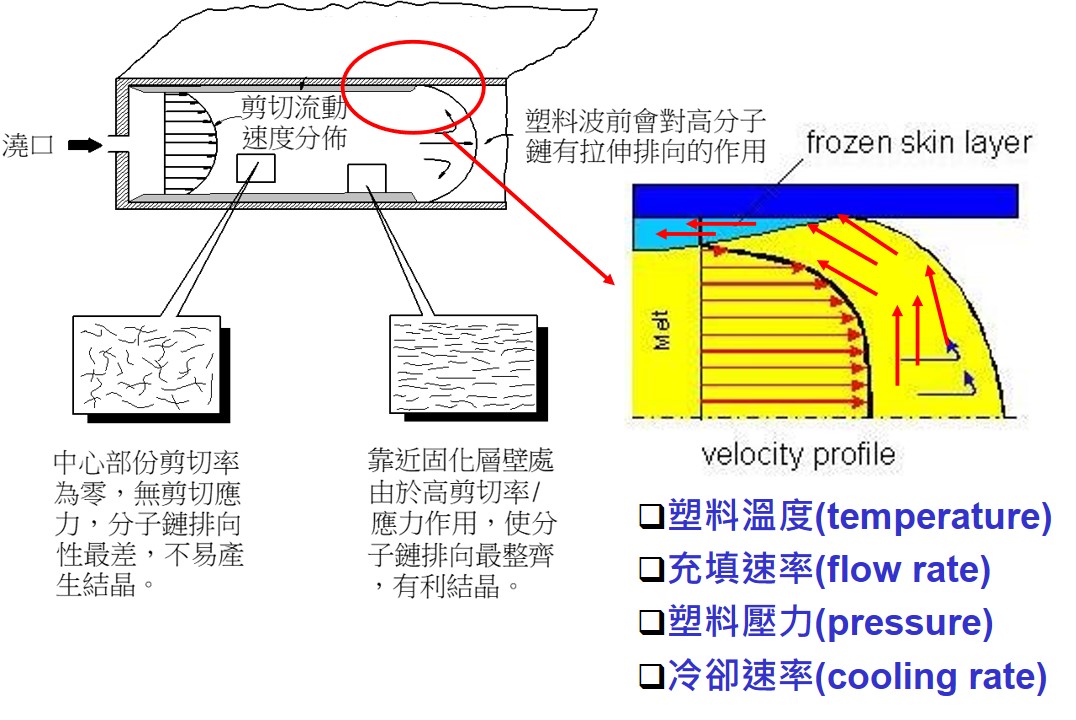

流動應力的形成

當熔膠經高壓快速充填時,高剪切作用造成分子鏈高度定向,此是造成殘留應力之主因。

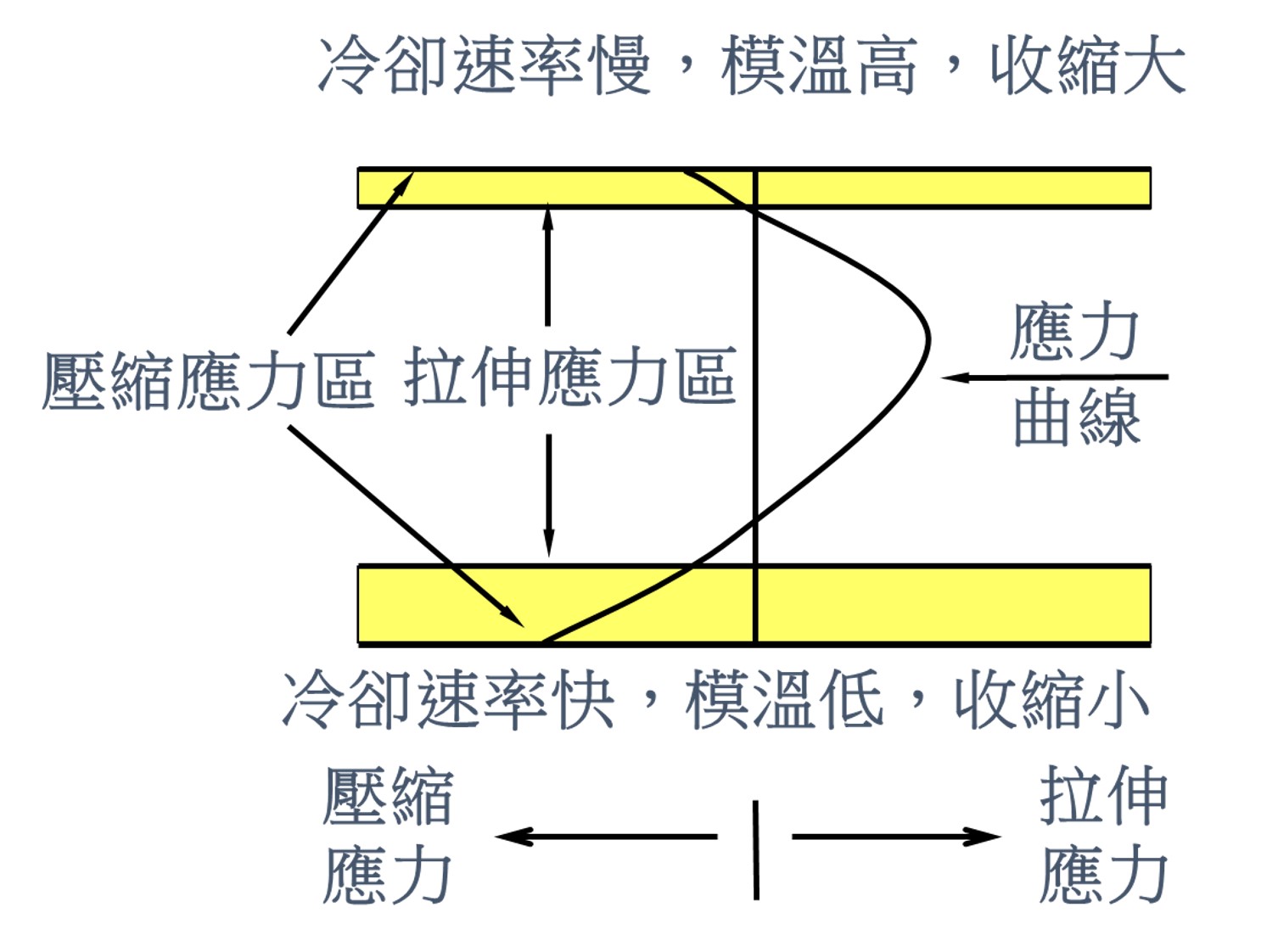

熱應力的形成

當成品溫度快速冷卻到塑膠的Tg 以下時,冷卻收縮造成之分子鏈間應力無法完全釋放。

殘留應力形成因素

- 內部結構分子鏈定向作用;

- 成品內部具溫度梯度冷卻速率差異;

- 射出擠壓分子鏈的相互作用;

- 非均方向性之結晶作用。

圖片說明

圖1 與圖2 所展示的分別為塑膠射出成型分子鏈定向現象,以及冷卻不均勻對高分子間應力的影響。

圖1 :塑膠射出成型分子鏈定向現象

圖1 :塑膠射出成型分子鏈定向現象

圖2 :冷卻不均勻對高分子間應力的影響

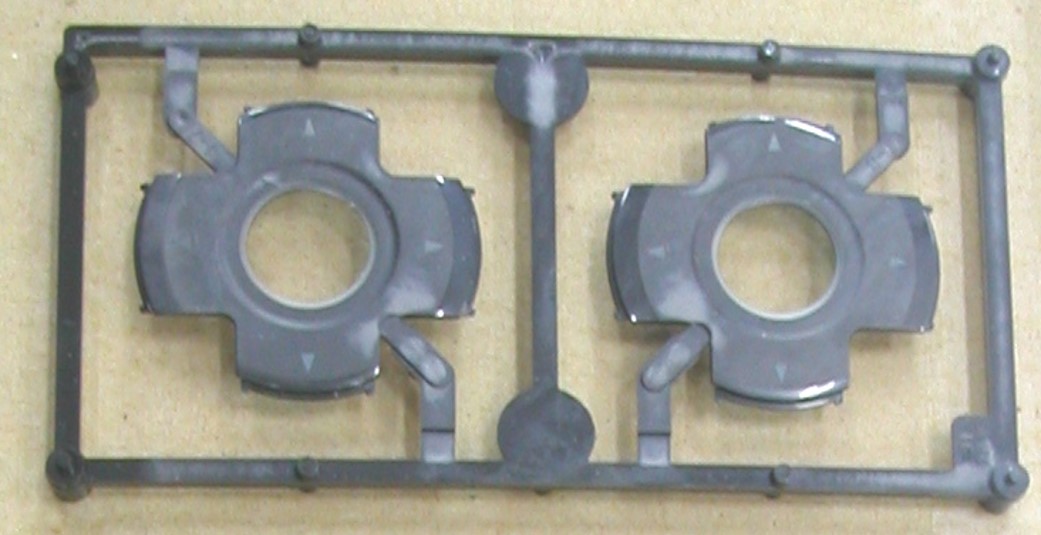

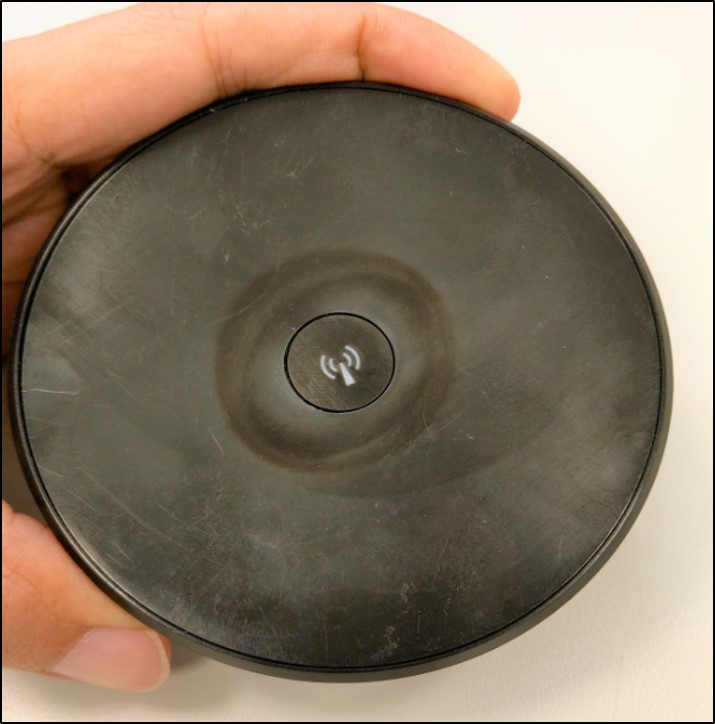

圖3: 塑膠產品表面應力痕

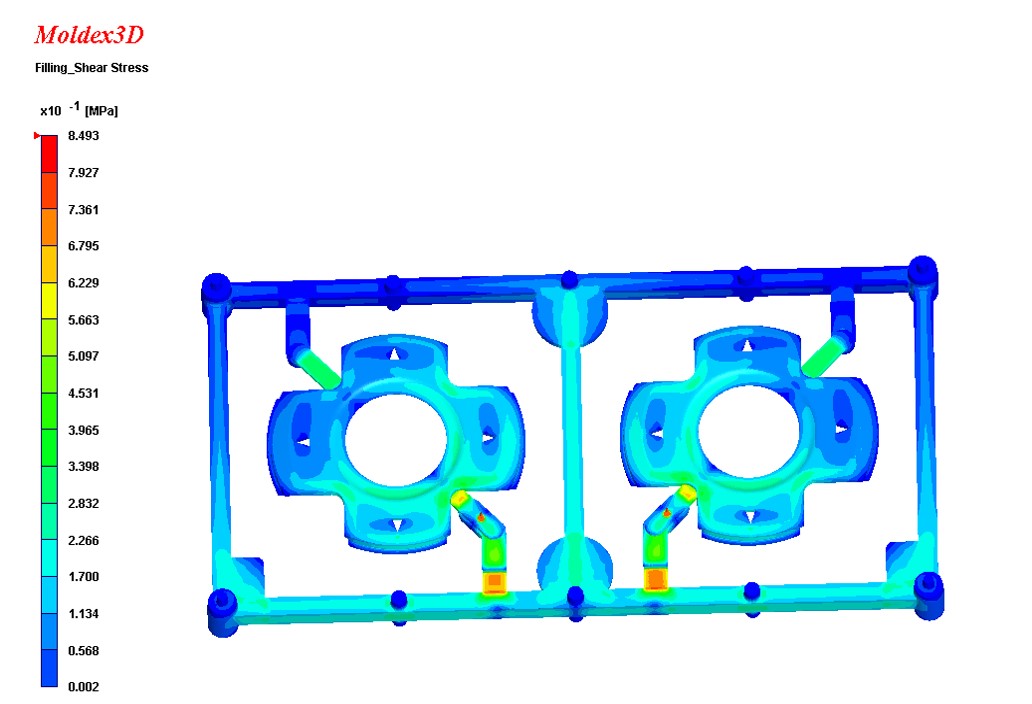

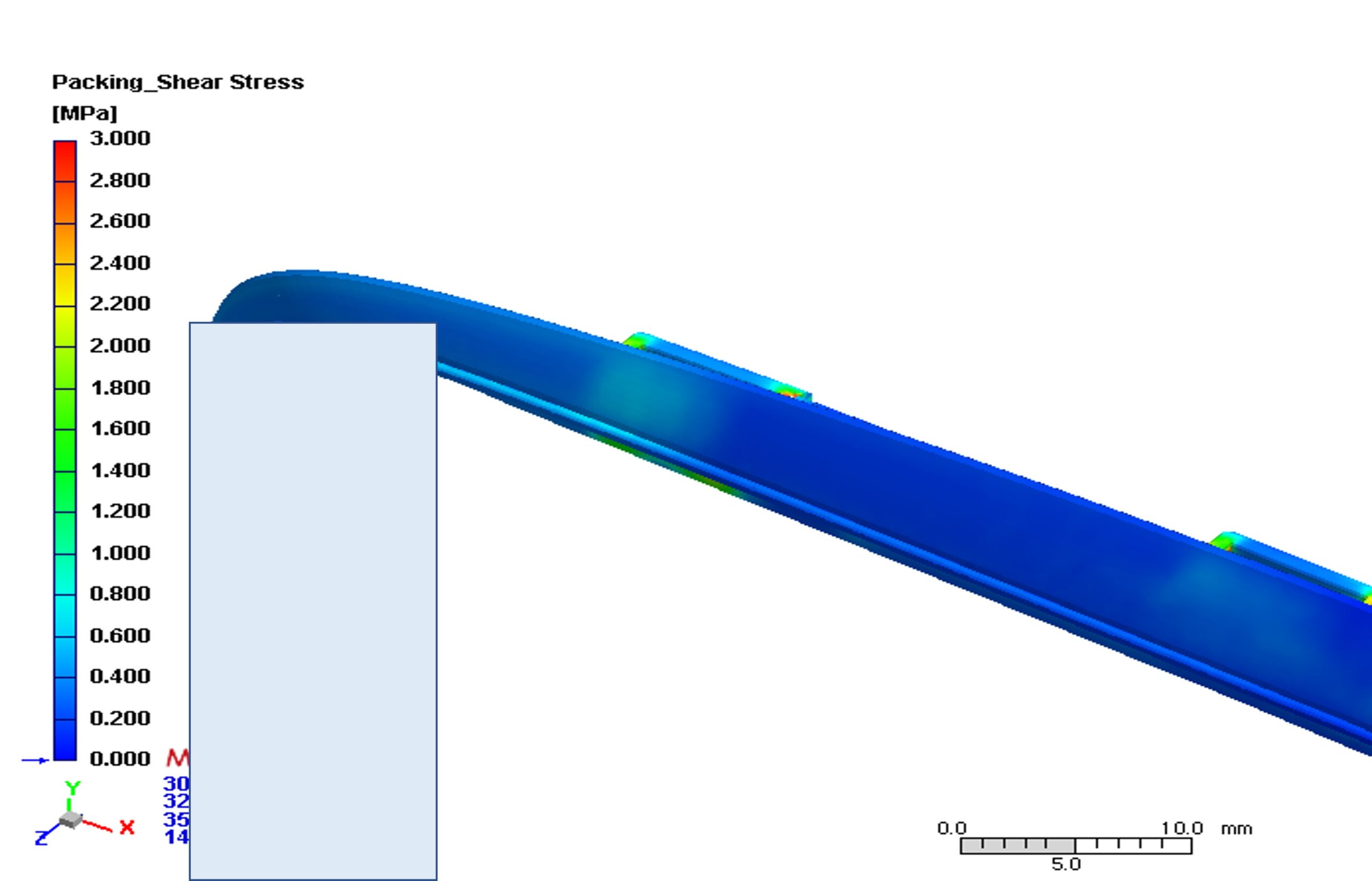

圖4 :模流分析預測塑膠產品表面應力痕  圖5 :塑膠產品表面應力痕

圖5 :塑膠產品表面應力痕

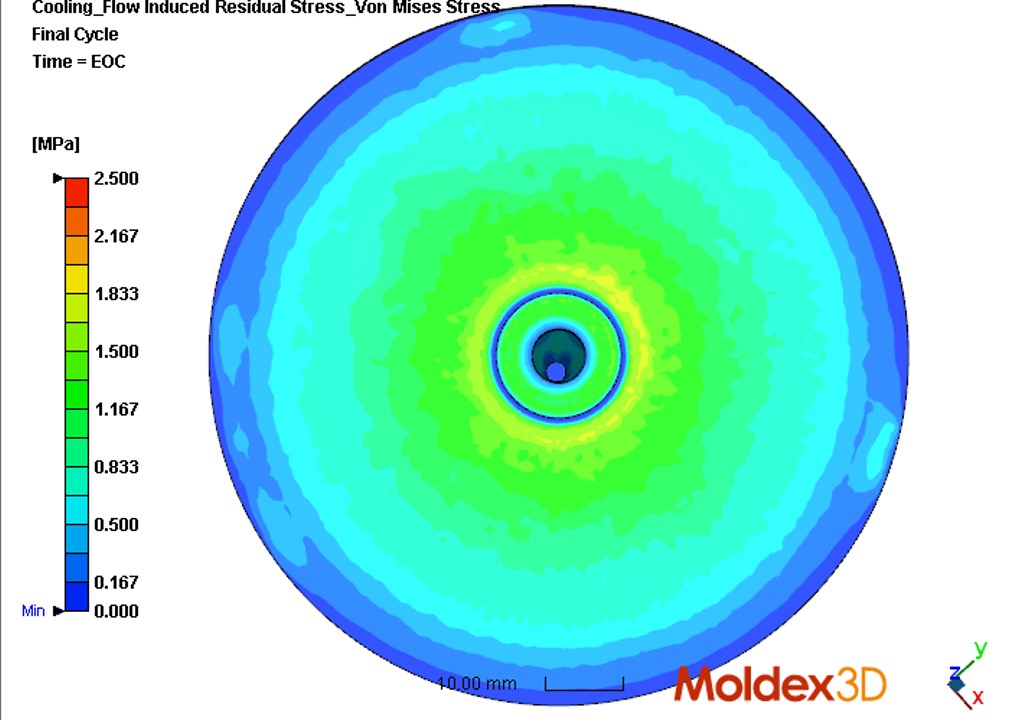

圖6 :模流分析預測塑膠產品表面應力痕 圖7:原始設計模仁剖面冷卻溫度分佈

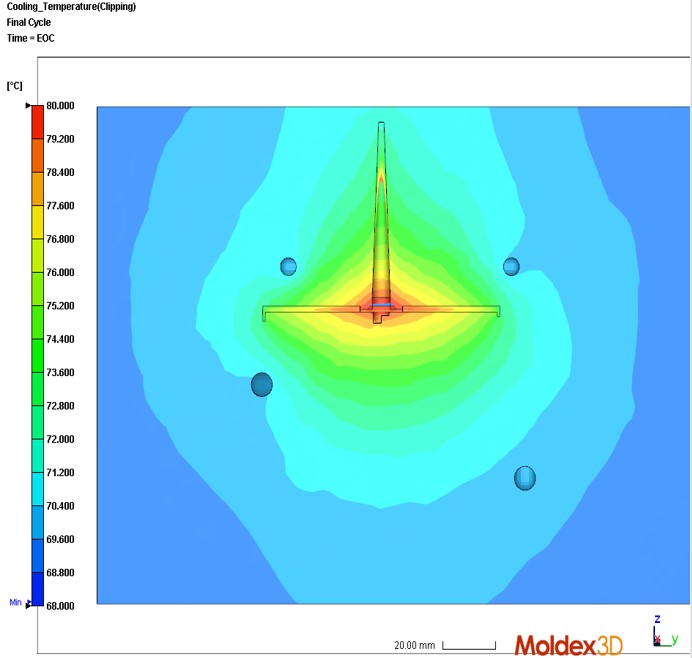

圖7:原始設計模仁剖面冷卻溫度分佈

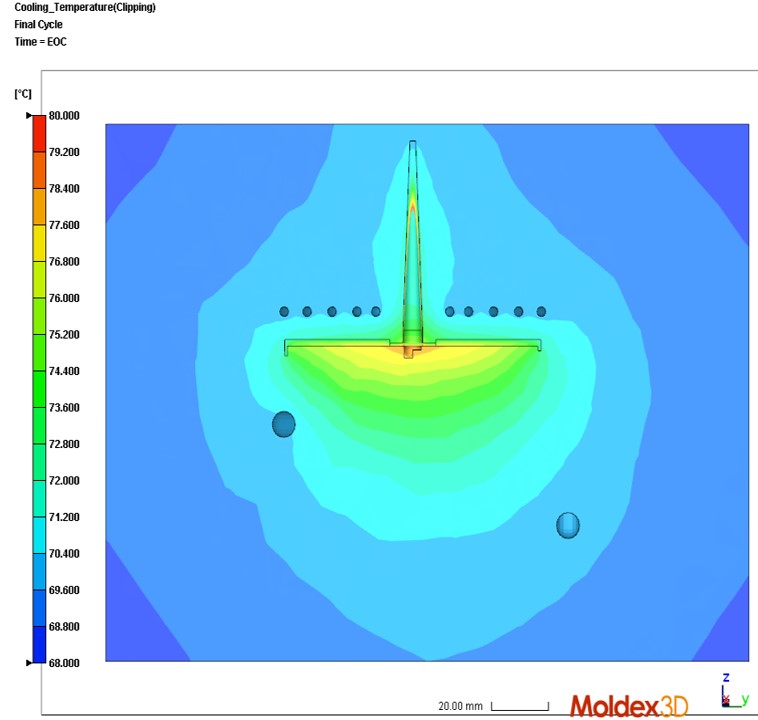

; 圖8:設計變更模仁剖面冷卻溫度分佈

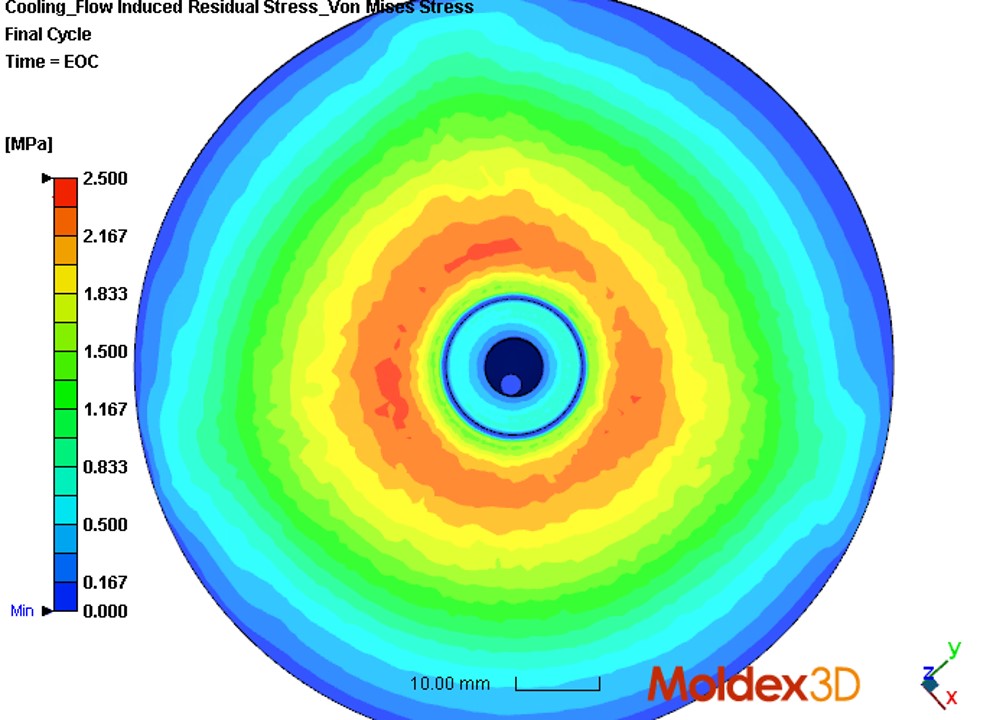

圖9:原始設計產品殘留應力分佈

圖9:原始設計產品殘留應力分佈

; 圖10:設計變更產品殘留應力分佈

在定向固化層Zone A

- 塑件最表層的高分子鏈定向區域,分子鏈被擠壓。

- 因流動波前噴泉流效應與剪切行為所造成。

- 塑料還在充填時,此高分子定向層已經固化。

定向高剪切層Zone B

- 較內層之分子鏈剪切定向區域。

- 因塑料於固化層Zone A 形成後之狹窄通道流動所造成。

- 塑料於停止充填後,此高分子定向層才開始固化。

- 此高分子定向層之排向程度與充填速度及冷卻速率有關。

非定向核心層Zone C

- 塑件厚度方向中心區域,屬於較無高分子鏈定向行為的區域。

- 此高分子非定向層之高分子鏈彼此之間較無剪切作用現象。

備註

文中部分案例資料( 圖7~12) 應用分享來自於Moldex3D 用戶光寶科技公司丁聖倫先生投稿於全球達人賽得獎文章。■

圖11 :原始設計塑膠產品表面應力痕

圖11 :原始設計塑膠產品表面應力痕

; 圖12:設計變更塑膠產品表面應力痕 圖13:塑膠產品表面應力痕

圖13:塑膠產品表面應力痕

; 圖14:塑膠產品表面應力痕

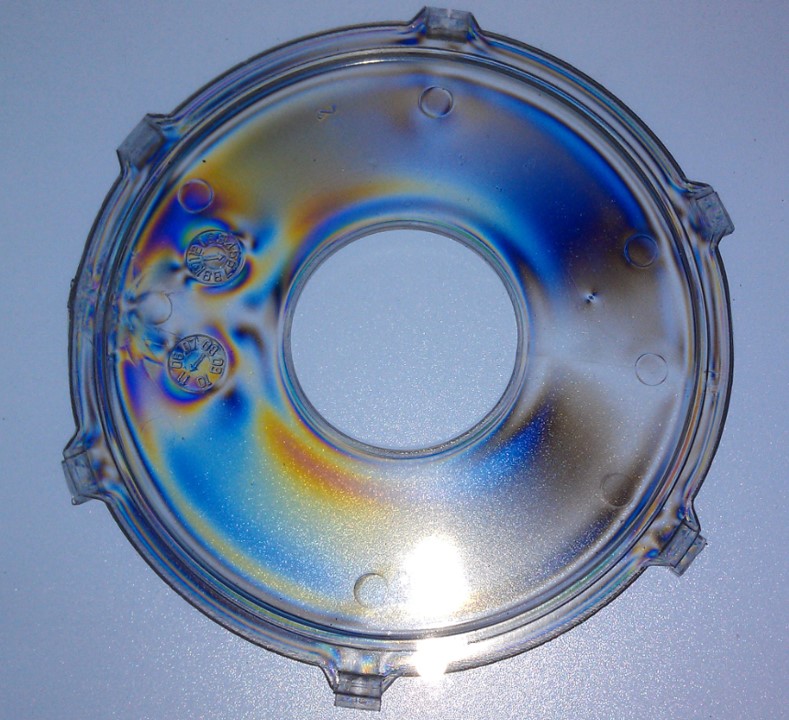

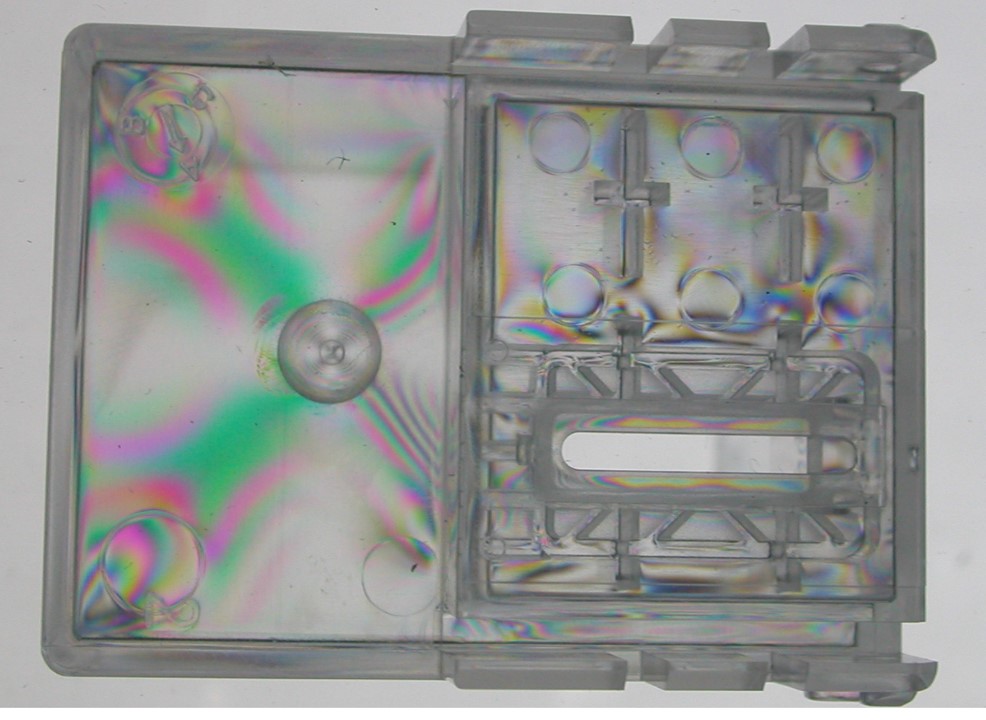

圖15:透光塑膠產品表面應力痕

; 圖16:透光塑膠產品表面應力痕