■臺灣科技大學 / 葉樹開 副教授

前言

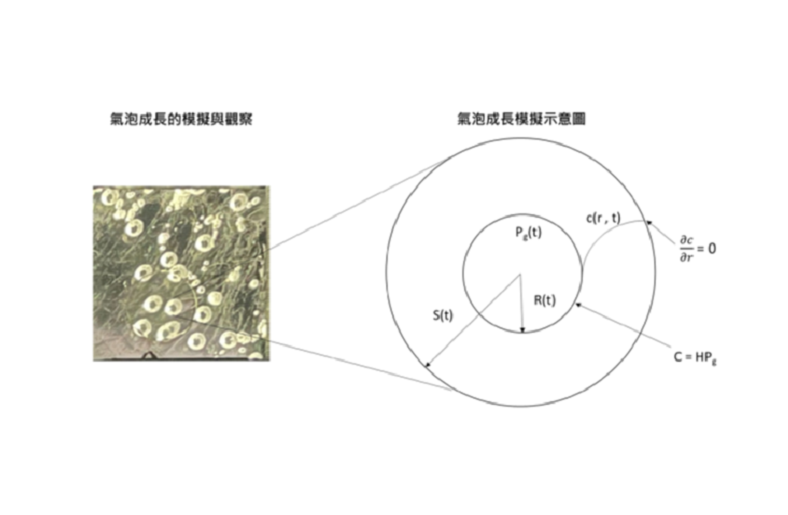

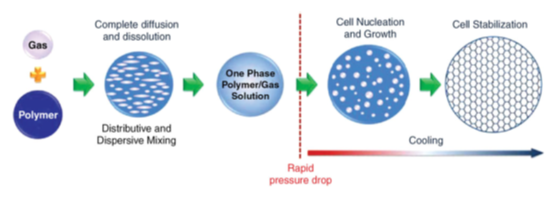

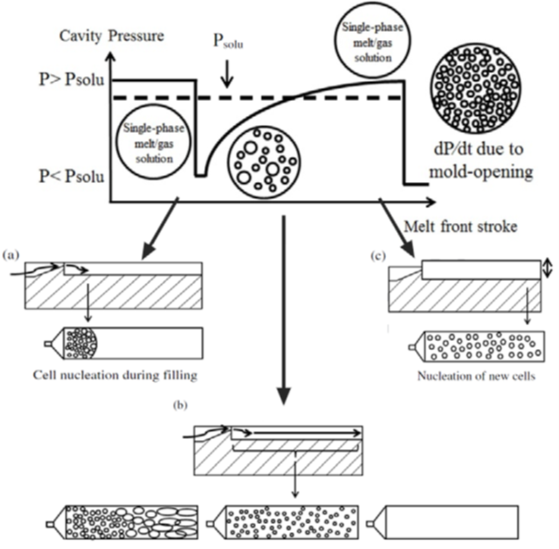

發泡的過程可分為:(1) 氣體成核,(2) 氣泡成長,(3)氣泡接觸破裂且發生聚併現象,(4) 高分子冷卻固化,氣泡停止成長( 如圖1)[1]。在上述四個階段中,氣體成核階段牽涉到熱力學的同相或異相成核作用,氣泡成長與聚併階段則牽涉到高分子的表面張力與黏度,發泡劑(氣體)在發泡過程中滯留在高分子內的時間長短牽涉到質傳問題,而高分子冷卻固化過程則牽涉到熱傳問題,在連續式生產如押出、射出等高分子加工製程,必須考慮包括熱力學、流體力學、熱傳及質傳等相關的問題。因此,在模流分析中,如果能詳加考慮這些因素,並精進物理發泡的製程模擬精準度,對於物理發泡製程的改善,開模成本的降低,有莫大的貢獻。

從1917 Lord Rayleigh 發表了第一篇有關泡體成長理論的文獻開始,關於泡體生長或破裂的研究發表迄今已經超過百年[2]。研究學者至今對於泡體成長,有許多相關的研究工作。迄今,學界與業界主要使用的模型仍然是1980 年至1995 年左右發展的Amon, Arefmanesh 和Shafi 三種模型進行修正[3-7],基於模型發展迄今已經超過25 年,學界目前已經有相當的進展。

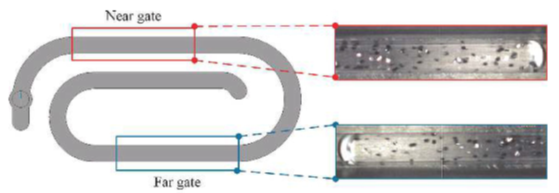

在高分子加工中,模擬必須要和實驗相結合,才會使得模擬有意義,從1978 年Han and Villamizar 提出視覺化發泡觀察以來[8, 9],研究者一直試著將視覺化觀察與模擬結果相結合,使得模擬工作更有意義,其中最著名的包括京都大學化工系Ohshima 教授自2001 年起進行從批式、押出到射出的一系列研究[10-13] 以及後來由多倫多大學Park 教授2006 年起在批式以及射出發泡上的一系列研究[14-18],都希望能結合模擬與實驗觀察工作,使模擬更有意義。其他國家早在2001 – 2006 年間便已發展了批式發泡視覺化系統,在2012 -2015 年間發展了射出成型發泡視覺化系統。過去雖然臺灣大學楊申語教授[19]、長庚大學劉士榮教授[20, 21] 及雲林科技大學曾世昌教授[22] 曾經從事射出成型視覺化的觀察,但並非發泡實驗,中原大學鍾文仁教授與健行科大黃世欣教授的研究,初步觀察了氣體反壓對發泡噴泉流現象的影響[23](如圖2)。因此建立射出發泡視覺化設備,並與模擬結合交互驗證,在提升臺灣業者競爭力上相當重要。

近年來,隨著臺灣產業界製造業的能力不斷增進,特別是鞋業的需求增加,臺灣在射出發泡成型上屢有創新,根據申請人擔任高分子發泡產學聯盟計畫主持人的觀察,臺灣業者因鞋業發達,應用面廣,在發泡射出成型的製程技術與模具專利上,目前幾乎居於全球領先的地位,若我們在模擬與觀測技術上有更突破的發展,可以協助臺灣業者創新路上更進一步。

結合發泡視覺化與模擬的研究進程

Han 等人的先期開發工作與早年研究

發泡理論模型的發展,實際上是先有視覺化設備,才開始發展驗證模型,早在1978 年Villamizar & Han [8,9] 即是透過石英狹縫模頭觀察射出和押出發泡在等溫以及非等溫狀況下的泡體成長行為,隨後才有Han &Yoo 開始針對射出和押出的泡體成核與成長進行數值模擬[3, 24]。Han & Yoo 的研究當中說明,成核是發泡中極重要的現象[3],也因此在隨後的研究中,Han& Han 使用了光散射,觀察了高分子溶液與高分子熔體的成核,並且發展剪切修正成核理論[25-27]。在1990 年代以前,在高速攝影技術受限,且電腦計算速度遠不若今日的情況下Han 等人的研究可以說是開創性的,並且證明了模擬與研究結合的重要性。

圖1:泡體成核與成長示意圖

在早年研究中,常見的驗證方式,是開發透明模具,以攝影方式拍攝流動的波前影像,在氣泡自由膨脹的情況下,忽略聚併現象,直接透過質量均衡方式計算密度, 包括Amon[28, 29] 及Arefmanesh[30-33] 模型都是如此處理,Ramesh 等人的研究中也是直接量測押出樣品的粗細回推膨脹倍率,進行模擬[34],但2000 年後的觀察開始改變,希望能夠更準確直接預測單一氣泡的成長並且與模型進行驗證。

2000 年起的批式與押出視覺化研究

如前所述,日本京都大學Ohshima 團隊和日本工業界合作發表了多篇關於視覺化發泡的研究。最早是Tusjimura 等人與京都大學Ohshima 團隊合作,首次開發了日本版的押出視覺化設備[10, 35],並進行數值模擬。Taki[11, 36, 37] 利用視覺化批次發泡設備做實驗觀察,並比較Han & Yoo、Shafi 和 Payvar 等模型與實際實驗的情形,此研究結果也是臺灣知名廠商──科盛科技Moldex3D 軟體目前採用的發泡理論。

圖2:鍾文仁教授與黃世欣教授發展的視覺化技術觀察圖示

加拿大多倫多大學的Park 團隊在視覺化發泡設備的研究技轉自京都大學團隊[14],Leung 等人隨後[38,39] 所建構的批次發泡視覺化設備開始觀察成核和成長並且使用Arefmanesh model 進行模擬。Wong 優化設計的批式發泡視覺化系統如圖3[15]。此設計的使發泡槽體極小化,並且極大化的增加加熱與冷卻速率控制,以回饋因為洩壓造成的降溫問題。

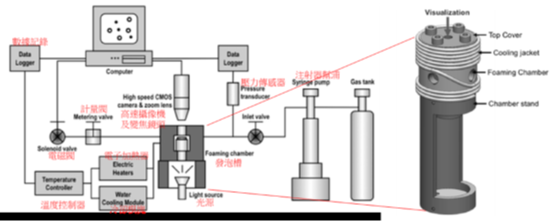

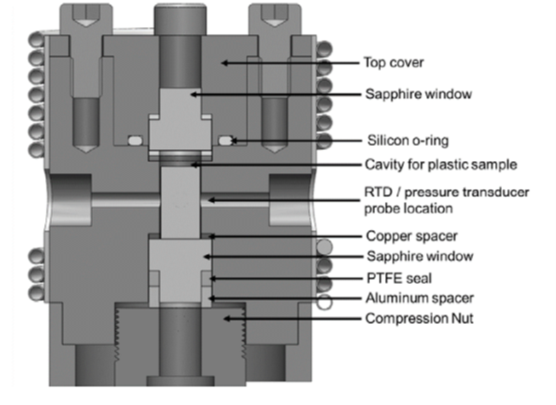

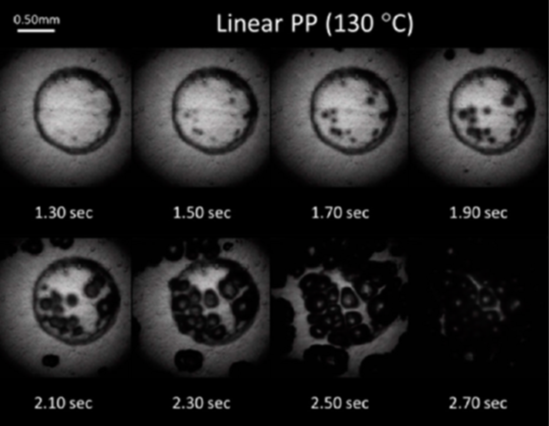

根據Wong 等人的文獻,視覺化系統的觀察槽詳細設計的細節如圖4[15]。觀察槽主要由三塊藍寶石玻璃組成,高分子薄膜樣品被包覆在柱狀模具的頂端,外圍用鋼管漆上銀漆加速熱傳。達到快速升溫的效果,槽內體積極小,因此可以達到極高的洩壓速率。主要設計原理考慮到拆卸方便和易於觀察,因此上方採取模塊的方式以六角螺絲迫緊施壓,取出時鬆開螺絲即可,而下方採用壓縮螺母迫緊,為了避免藍寶石玻璃受壓破裂,中間採用了銅、鋁墊片、PTFE 迫緊環,和矽膠O-ring。O-ring 和PTFE 迫緊環會因為吸收氣體而膨脹,剛好可以迫緊密封。而在發泡槽的四周分別是溫度計、壓力計、氣體出/ 入口。光源由發泡槽下方伸入,高速攝影機置於上方觀察發泡情形,所拍攝的圖形如圖5 所示。

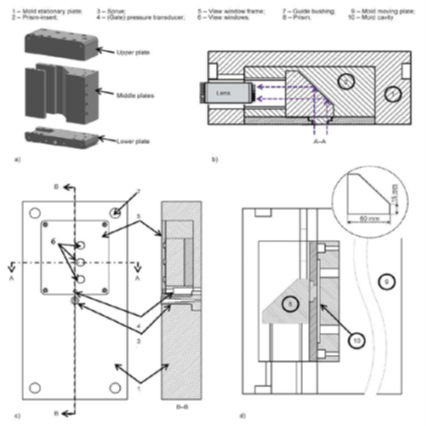

2010 年起的發泡射出成型視覺化研究有別於Han and Yoo 採取的方法是將高分子/ 化學發泡劑混合物射入玻璃模具的長流道中觀察泡孔,2010 年起的發泡視覺化射出成型研究當中,多半採用稜鏡的方式將影像導出,攝影,最早的研究當中,Mahmoodi 等人首度開發了射出成型的玻璃模具,裝置在射出成型機上,並且也與模擬相驗證[40, 41]。隨後2011 年Ishikawa 也將視覺化設備應用至射出發泡成型製程中,並討論了core back injection molding對成核的影響[12, 13]。東京大學Yokoi 教授長年發展射出成型視覺化研究,在2012 年也將此研究用在發泡上但並沒有結合模擬[42],2016 年Shaayegan[18,43-46] 集合了上述各家的特色,改善開發了射出視覺化模具,觀察不同製程及參數下,泡體成核成長的機制,模具設計略圖如圖6 與圖7[18]。

本研究主題是射出發泡領域開創性的進展,詳細的利用視覺化研究比較低壓射出、高壓射出、抽芯(core back)、氣體反壓(gas counter pressure) 等四大微發泡射出成型機制對於發泡成型的影響。並且做出結論,認為真正能射出完美泡體的微發泡射出必須是透過高壓射出將發泡劑重新溶回高分子中後,再透過抽芯方式一次開模,使得泡體同時開始成長,才能得到均勻的發泡體,避免短射造成的泡孔不均現象,其結論如圖8。Jong 等人則在2018 年發表了長流道模具並觀察氣體反壓對於噴泉流的影響[23],2019 年Wang 則開始進一步將Shaayegan 視覺化射出模具與模擬進行進行驗證,目前已經能更準確的驗證高壓射出的泡體成長行為[47]。

在高分子成型的製程當中,模具內的情形可以被視為一個黑盒子,泡體成長的動態行為就有如一個黑盒子,人們無法窺伺模穴內真實的狀況,僅能從最後成品的觀察了解泡體的情形,這對於泡體的動力學的了解無疑是很大的障礙。作者承蒙科技部的支持,通過批次發泡視覺化的建構計畫,透過此設備,我們對於學理的瞭解將不僅止於理論的學習,更可以將理論透過實際的觀察得到驗證,提升臺灣的發泡領域的理論基礎。在本文中受限於篇幅,我們僅將將兩種視覺化設備簡要回顧,目前聯盟以發展相關設備,預計在不久的將來,可以透過該設備,提供臺灣業者更多的服務。■

圖3:發泡視覺化設備設計圖

參考文獻

[1].A. Wong, H. Guo, V. Kumar, C.B. Park, N.P. Suh, Microcellular Plastics, Encyclopedia of Polymer Science and Technology(2016) 1-57.

[2].L. Rayleigh, VIII. On the pressure developed in a liquid duringthe collapse of a spherical cavity, The London, Edinburgh, and Dublin Philosophical Magazine and Journal of Science 34(200) (1917) 94-98.

[3].C.D. Han, H.J. Yoo, Studies on structural foam processing. IV.Bubble growth during mold filling, Polymer Engineering & Science 21(9) (1981) 518-533.

[4].P. Payvar, Mass transfer-controlled bubble growth during rapidde compression of a liquid, Int. J. Heat Mass Transf. 30(4) (1987)699-706.

[5].M.A. Shafi, J.G. Lee, R.W. Flumerfelt, Prediction of cellula rstructure in free expansion polymer foam processing, PolymerEngineering & Science 36(14) (1996) 1950-1959.

[6].M.A. Shafi, R.W. Flumerfelt, Initial bubble growth in polymer foam processes, Chemical Engineering Science 52(4) (1997)627-633.

[7].M.A. Shafi, K. Joshi, R.W. Flumerfelt, Bubble size distributions in freely expanded polymer foams, Chemical Engineering Science 52(4) (1997) 635-644.

[8].C.D. Han, C.A. Villamizar, Studies on structural foam processing I. The rheology of foam extrusion, Polymer Engineering & Science 18(9) (1978) 687-698.

圖4:視覺化發泡槽細部設計圖

圖5:批式視覺化設備拍攝到的泡體成核與成長

[9].C.A. Villamizar, C.D. Han, Studies on structural foam processingII. Bubble dynamics in foam injection molding, Polymer Engineering & Science 18(9) (1978) 699-710.

[10].M. Shimoda, I. Tsujimura, M. Tanigaki, M. Ohshima, Polymericfoaming simulation for extrusion processes, Journal of Cellular Plastics 37(6) (2001) 517-536.

[11].K. Taki, T. Nakayama, T. Yatsuzuka, M. Ohshima, Visual observations of batch and continuous foaming processes,Journal of Cellular Plastics 39(2) (2003) 155-169.

[12].T. Ishikawa, M. Ohshima, Visual observation and numerical studies of polymer foaming behavior of polypropylene/carbon dioxide system in a core-back injection molding process, Polymer Engineering & Science 51(8) (2011) 1617-1625.

[13].T. Ishikawa, K. Taki, M. Ohshima, Visual observation and numerical studies of N2 vs. CO2 foaming behavior in core back foam injection molding, Polymer Engineering & Science 52(4) (2012) 875-883.

[14].Q. Guo, J. Wang, C.B. Park, M. Ohshima, A microcellular foaming simulation system with a high pressure-drop rate, Industrial and Engineering Chemistry Research 45(18) (2006)6153-6161.

[15].A. Wong, Y. Guo, C.B. Park, N.Q. Zhou, A polymer visualization system with accurate heating and cooling control and highspeed imaging, International Journal of Molecular Sciences

16(5) (2015) 9196-9216.

[16].A. Wong, C.B. Park, A visualization system for observing plastic foaming processes under shear stress, Polym. Test

31(3) (2012) 417-424.

[17].A. Wong, R.K.M. Chu, S.N. Leung, C.B. Park, J.H. Zong, A batch foaming visualization system with extensional stress-inducing ability, Chemical Engineering Science 66(1) (2011) 55-63.

[18].V. Shaayegan, L.H. Mark, A. Tabatabaei, C.B. Park, A new insight into foaming mechanisms in injection molding via a novel visualization mold, Express Polymer Letters 10(6) (2016)462-469.

[19].S.Y. Yang, S.J. Liou, W.N. Liou, Flow visualization of the gas assisted injection molding process, Advances in PolymerTechnology 16(3) (1997) 175-183.

[20].Y.C. Wu, S.J. Liu, Flow visualisation of water assisted injection moulding process, Plastics, Rubber and Composites 34(5-6)

(2005) 227-231.

[21].S.-J. Liu, Y.-C. Wu, Dynamic visualization of cavity-filling process in fluid-assisted injection molding-gas versus water, Polym. Test 26(2) (2007) 232-242.

[22].Y.-C. Chen, Y.-J. Liao, S.-C. Tseng, A.J. Giacomin, Core Deflection in Plastics Injection Molding: Direct Measurement, Flow Visualization and 3D Simulation, Polym.-Plast. Technol. Eng. 50(9) (2011) 863-872.

[23].W.R. Jong, S.S. Hwang, C.C. Wu, C.H. Kao, Y.M. Huang, M.C. Tsai, Using a visualization mold to discuss the influence of

gas counter pressure and mold temperature on the fountain flow effect, Int. Polym. Process. 33(2) (2018) 255-267.

[24].H.J. Yoo, C.D. Han, Studies on structural foam processing. III. Bubble dynamics in foam extrusion through a converging die,

Polymer Engineering & Science 21(2) (1981) 69-75.

[25].J.H. Han, C.D. Han, A study of bubble nucleation in a mixture of molten polymer and volatile liquid in a shear flow field,

Polymer Engineering and Science 28(24) (1988) 1616-1627.

[26].J.H. Han, C. Dae Han, Bubble nucleation in polymeric liquids.I. Bubble nucleation in concentrated polymer solutions,

Journal of Polymer Science Part B: Polymer Physics 28(5)

(1990) 711-741.

[27].J.H. Han, C. Dae Han, Bubble nucleation in polymeric liquids. II. theoretical considerations, Journal of Polymer Science Part

B: Polymer Physics 28(5) (1990) 743-761.

[28].M. Amon, C.D. Denson, A study of the dynamics of foam growth: Analysis of the growth of closely spaced spherical bubbles, Polymer Engineering & Science 24(13) (1984) 1026-1034.

[29].M. Amon, C.D. Denson, A study of the dynamics of foam growth: Simplified analysis and experimental results for bulk density in structural foam molding, Polymer Engineering & Science 26(3) (1986) 255-267.

[30].A. Arefmanesh, S.G. Advani, E.E. Michaelides, A Numerical Study of Bubble-Growth during Low-Pressure Structural Foam Molding Process, Polymer Engineering and Science 30(20) (1990) 1330-1337.

[31].A. Arefmanesh, S.G. Advani, Diffusion-induced growth of a gas bubble in a viscoelastic fluid, Rheologica Acta 30(3) (1991)274-283.

[32].A. Arefmanesh, S.G. Advani, E.E. Michaelides, An accurate numerical solution for mass diffusion-induced bubble growth in viscous liquids containing limited dissolved gas, Int. J. Heat Mass Transf. 35(7) (1992) 1711-1722.

[33].A. Arefmanesh, S.G. Advani, Nonisothermal Bubble-Growth in Polymeric Foams, Polymer Engineering and Science 35(3)(1995) 252-260.

[34].S.T. Lee, C.B. Park, Foam extrusion : principles and practice, Second edition. ed., Taylor & Francis, Boca Raton, 2014.

[35].I. Tsujimura, T. Murayama, T. Zenki, J. Ikeda, M. Ishida, H. Masuoka, A Study of Bubble Nucleation in Foam Extrusion Die, Seikei-Kakou 11(11) (1999) 937-944.

[36].K. Taki, Experimental and numerical studies on the effects of pressure release rate on number density of bubbles and

bubble growth in a polymeric foaming process, Chemical Engineering Science 63(14) (2008) 3643-3653.

[37].K. Taki, T. Yanagimoto, E. Funami, M. Okamoto, M. Ohshima, Visual observation of CO2 foaming of polypropylene-clay nanocomposites, Polymer Engineering & Science 44(6) (2004)

圖6:Shaayegan 等人開發的發泡視覺化模具設計圖

圖7:視覺化模具實際在射出機上的情形

圖8:Shaayagen 等人提出的成核與成長機制