■ KraussMaffei / 劉濤 技術經理

前言

自1925 年開發出首臺手搖式射出機開始,克勞斯瑪菲(KraussMaffei) 一直致力於針對塑料材料的加工成型與技術開發;隨著塑料材料性能的提升以及結合諸多的創新技術,塑料的應用已經不侷限於常規認知範圍內;包括將發泡成型技術結合長玻纖材料的應用,在減重的同時極大的提高了塑料產品的適用範圍,甚至突破了原本屬於其它材料範疇的應用場景。當然,材料性能的提高以及創新技術的應用需要射出系統最強大的核心作為支持;克勞斯瑪菲(KraussMaffei) 高性能螺杆HPS-AT 針對化學發泡技術及特殊的長玻纖材料應用,在保證化學發泡技術效果的同時,玻纖完成分散並使得玻纖長度得到最大限度的保留。

長玻纖增強聚丙烯材料結合發泡技術的應用

化學發泡技術結合長玻纖材料應用

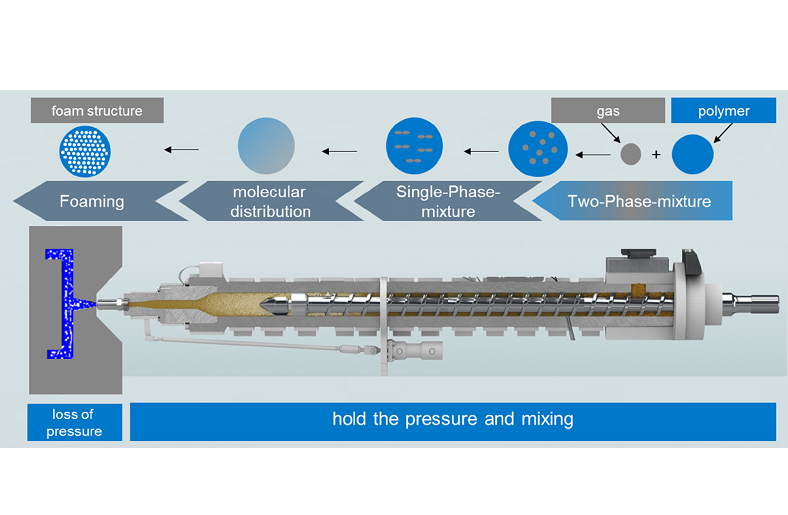

將發泡技術引入到塑料注射成型過程中,早在上個世紀六七十年代便有類似嘗試;發展至今,從化學發泡劑到專用原材料的開發及應用,從失重計量與混合喂料系統,再到注射成型設備及開創性的加工技術;汽車行業正以更嚴苛的視角重新審視發泡技術的應用。這裡化學發泡劑以母粒形式混合使用,主流化學發泡劑包含小蘇打(sodium bicarbonate) 與檸檬酸(citric acid) 等組份,商業產品以Clariant Hydrocerol® 系列為代表。考慮到此類發泡劑的正常工作溫度範圍,其多與聚烯烴類材料共同使用,如汽車行業中多為聚丙烯。化學發泡劑在塑化加工過程中分解出氣體,並通過背壓等工藝控制將產生出的氣體溶解到塑料熔體中並形成單相熔體,以備後續注射成型。在化學發泡的工藝控制過程中,是否能將有限的發泡劑(2%-4%) 釋放出的氣體與塑料熔體混合均勻並使之溶解其中將直接影響產品泡孔結構及發泡均勻性。同時,對於大型製品如儀錶板骨架等,由於其安全氣囊區域需要通過爆破實驗;在減重的同時需要產品仍能保持一定強度。出於這些特殊考量,將長玻纖增強聚丙烯材料與化學發泡工藝相結合並配合克勞斯瑪菲(KraussMaffei) 標誌性的開模壓縮(Open compression molding) 與模板平行度控制技術來兼顧減重與產品強度的需求已成為業界的主流趨勢。

長玻纖材料特點

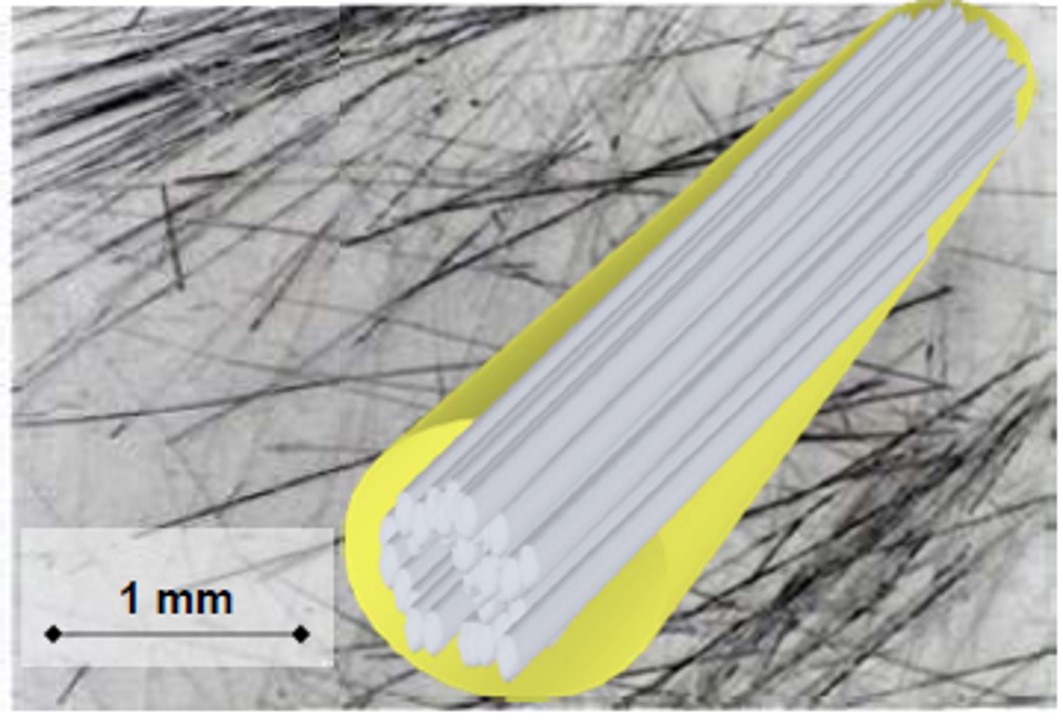

特別指出,長玻纖的引入能夠在保證強度的同時有效改善產品「吸收」能量的能力,使得體系呈現出「強而韌」的特性;這使得長玻纖材料(玻纖長度10-13mm)在一些大型部件上的應用更加出色。相對「較長」的玻纖在樹脂基材中構成骨架般的網絡結構,進而對衝擊等外部撞擊有很好的吸能效果,這在化學發泡技術減重的同時保證了產品整體的性能。汽車行業中,除上文提到的儀錶板骨架以及安全氣囊骨架等;包括前端模塊、底護板、尾門模塊、門基板都可以看到長玻纖增強聚丙烯材料的應用如圖1;主流的長玻纖材料包含線纜包覆法長纖粒料(Wire-Coated Fibers),以及全浸潤法長纖粒料(Fully impregnated long fiber granule)。其中針對廣泛應用的線纜包覆法長纖粒料(Wire-Coated Fibers) 材料加工顯得尤為重要。圖2 中展示的由於粒子的中心是整束的玻纖被樹脂包覆,在後續的注射成型加工過程中如何將玻纖束打開及均勻分散到熔體中,又如何將玻纖的長度儘量保留成了影響最終產品性能的關鍵。長玻纖如果團聚將不能有效起到支撑產品的骨架作用,並且有可能影響外觀品質;同時玻纖保留長度如果過短也將失去作為長玻纖材料應用的特殊性。其中當玻纖長度在1-2mm 之上時明顯使得各項力學數據大幅提高。在這裡需要指出,針對最終的玻纖保留長度是統計學意義上的概念。通常業界會通過「重均玻纖長度」的數值來描述最終的統計學結果,它有效的排除了極細微的玻纖對於結果的影響,同時突出有效玻纖長度範圍內的統計數據,這符合玻纖長度針對宏觀物理性能的影響趨勢。同時業內通常將「數均玻纖長度」作為基礎數據來參考。

圖1:長玻纖增強聚丙烯材料的發泡注射成型圖2:線纜包覆法長玻纖粒料

高性能螺杆HPS-AT 針對發泡技術及長玻纖材料的加工效果

HPS-AT 螺杆設計特點

作為射出機的核心部件,螺杆的研發、設計、製造一直是克勞斯瑪菲(KraussMaffei) 的核心競爭力之一;通過對材料特性及工藝過程的深入研究開發出了HPS高性能系列螺杆,其中HPS-AT 螺杆作為化學發泡技術及加工長玻纖材料的專用螺杆而被業界所熟知。圖3 展示了HPS-AT 螺杆的外形示意圖,其特點包含了額外的屏障線設計,用以保證螺杆在高效塑化過程中的熔體品質,既只有完美熔融的物料才可通過屏障線;螺杆計量段部分的分散元件保證了對於熔體進一步的分散與混合,使之達到最佳的均化效果;特殊的元件設計一方面可以將化學發泡劑產生的氣體與塑料熔體充分混合,同時能將上文提到的線纜包覆法長纖粒料(Wire-Coated Fibers) 中的玻纖束以更加柔和的方式「打開」並均勻分散於完美熔融的樹脂基材中。針對該材料在業界的實際應用,通常選擇PP+60%LGF規格再通過常規PP 材料進行稀釋而達到不同玻纖含量的需要,同時整個喂料過程會匹配一定比例的化學發泡劑;HPS-AT 螺杆在保證長玻纖均勻分散與保留長度的同時也兼顧了對於熔融樹脂的塑化與勻化,進而保證最終高品質的熔體質量。以上這些都使得其作為化學發泡技術與加工線纜包覆法長纖粒料(Wire-Coated Fibers) 最佳選擇的重要原因。

HPS-AT 螺杆應用效果

圖4 展示了同等色母配比及加工條件下不同螺杆的混合效果。可以看到左圖為標準螺杆注射產品情况,右圖為HPS 高性能螺杆的分散勻化效果。顯然,右圖HPS 高性能螺杆由於出色的元件設計使得顔色被均勻分散混合;而左圖標準螺杆混合效果較差,顔色分布極不均勻。特定案例中顯示,得益於HPS 高性能螺杆出色的混合與勻化效果,化學發泡劑使用量可有效減少5-10%。(結果基於不同化學發泡劑牌號與產品情况會有差異)

圖3:HPS-AT 螺杆外型示意

圖3:HPS-AT 螺杆外型示意

圖4:標準螺杆(左)與HPS-AT 螺杆(右)混合效果對比

圖4:標準螺杆(左)與HPS-AT 螺杆(右)混合效果對比

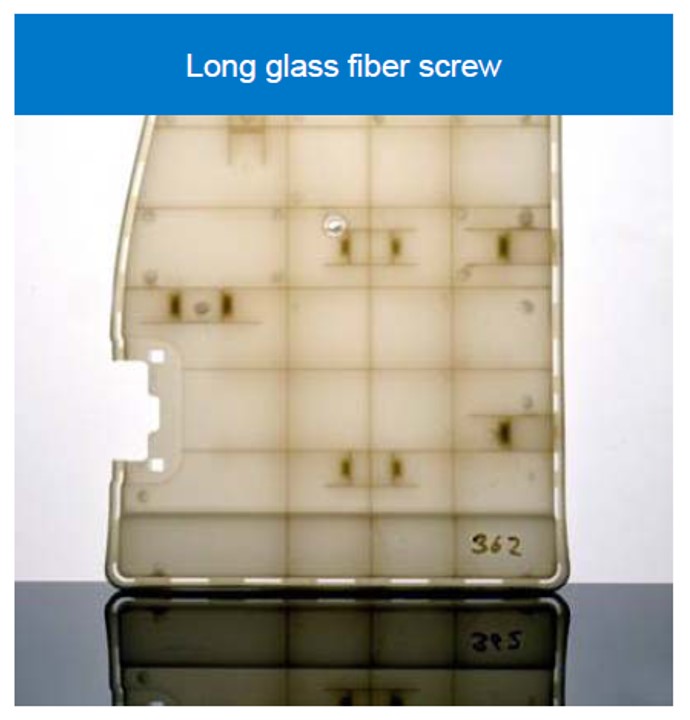

另外,圖5 展示了基於線纜包覆法長纖粒料(Wire-Coated Fibers) 的實際產品對比。從圖5 左圖中可清晰看到,針對於標準螺杆而言其無法打開材料粒子中的玻纖束,使得玻纖在產品的部分區域產生團聚;而圖5 右圖中展示的為通過HPS-AT 螺杆加工產品的結果,其充分的將玻纖束打開並均勻的分散於產品的基材中。對於產品整體而言,玻纖束能夠被均勻分散是其討論機械強度與產品品質的前提,只有這樣長玻纖才能展現其作為增強材料的特殊性。

另外,長玻纖在產品中的最終保留長度作為最重要的指標一直受到業界的關注。通過對比實驗得到,HPSAT螺杆加工成型其玻纖重均長度保留值遠高於標準螺杆的情况,玻纖長度保留值提高了約65%。而在針對特定項目的產品中進行了相應的分析,其中在KM1600-12000MX 上生產汽車部件;選用高性能螺杆之HPS-AT D-120mm;材料選用全球知名線纜包覆法長纖粒料(Wire-Coated Fibers) 品牌PP+LGF20,工藝條件中配合適當的螺杆旋轉線速度與背壓設定;測試結果顯示玻纖重均長度達到4.31mm,其中大於1.0mm 的玻纖數量占據檢測樣本總量的83.6%;結果充分體現了HPS-AT 螺杆針對於這種特殊長玻纖材料出眾的加工性能。目前在諸多化學發泡技術及長玻纖產品量產項目中HPS-AT 螺杆都作為加工單元的核心備受業界認可。

圖5:標準螺杆與HPS-AT 螺杆加工PP+LGF 長玻纖材料在產品上的表現

結語

高性能螺杆HPS-AT 完美應對化學發泡技術與線纜包覆法長纖粒料(Wire-Coated Fibers) 的加工挑戰。在加工過程中不僅能將化學發泡劑分解出的氣體與塑料熔體充分混合,同時亦將玻纖束打開並均勻分散在樹脂基體中,最重要的是保證了最終產品中的有效玻纖長度;這使得在減重的同時將長纖材料的性能發揮的淋漓盡致。另外,該螺杆兼容PP、PP talc、PP/EPDM、PC、PC/ABS、ABS、PC/PET 等材料的加工,滿足汽車及相關應用的需求。■

如需更多信息, 歡迎訪問以下網站: www.kraussmaffeichina.com