■ Trexel Asia / 唐錦榮 亞太區 執行董事

前言

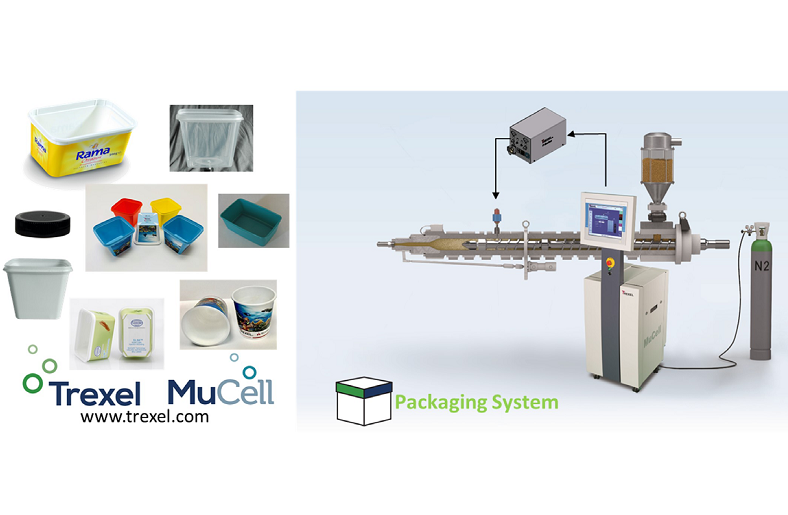

自美國麻省理工學院發明MuCell 微發泡成型技術至今,30 年以來,MuCell 微發泡成型技術已廣泛應用於全球,包括汽車,工業和消費類等多種行業。作為該技術的獨家許可,Trexel Inc.(美國卓細公司),一直致力研發和拓展此項技術的應用。包裝市場一直在快速增長,此文章將重點介紹MuCell 在薄壁包裝領域上的最新應用。基於過去超過10 年的包裝應用經驗,本文總結了Trexel 在包裝方面的應用知識及Trexel 為包裝應用開發的專用設備以及衛星式系統。

MuCell 微發泡工藝工作原理

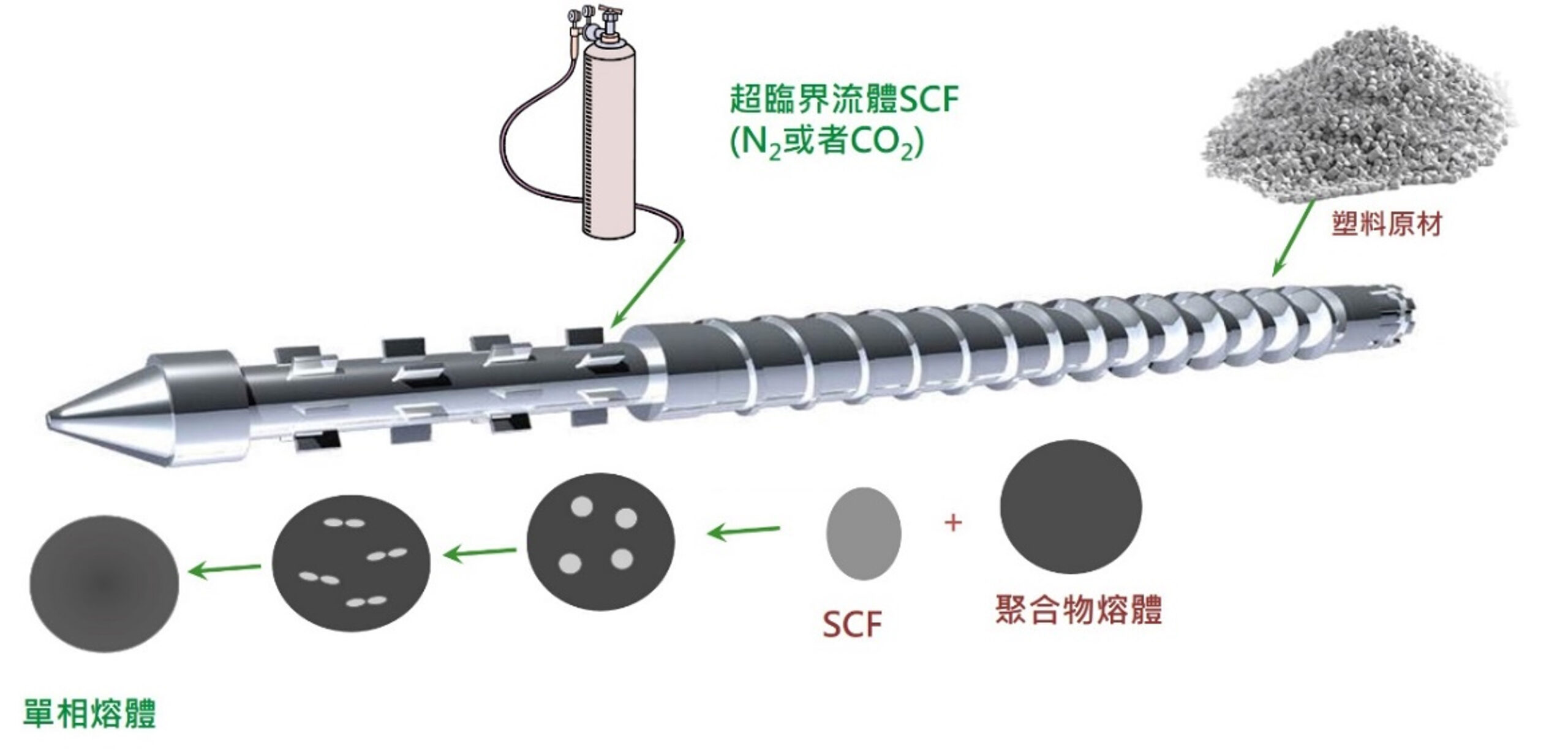

MuCell 射出成型工藝是指在射出成型的循環中,把超臨界流體(SCF) 狀態的物理發泡劑(氮氣N2 或者是二氧化碳CO2)注入料筒內的塑料熔融中,在塑化完成後,會產生出物理發泡劑與塑料熔融的單相熔體。隨著注射到模腔過程中的壓力釋放,通過在模腔內成核成長及成型的階段,在塑件中形成微孔結構。

薄壁包裝產品應用

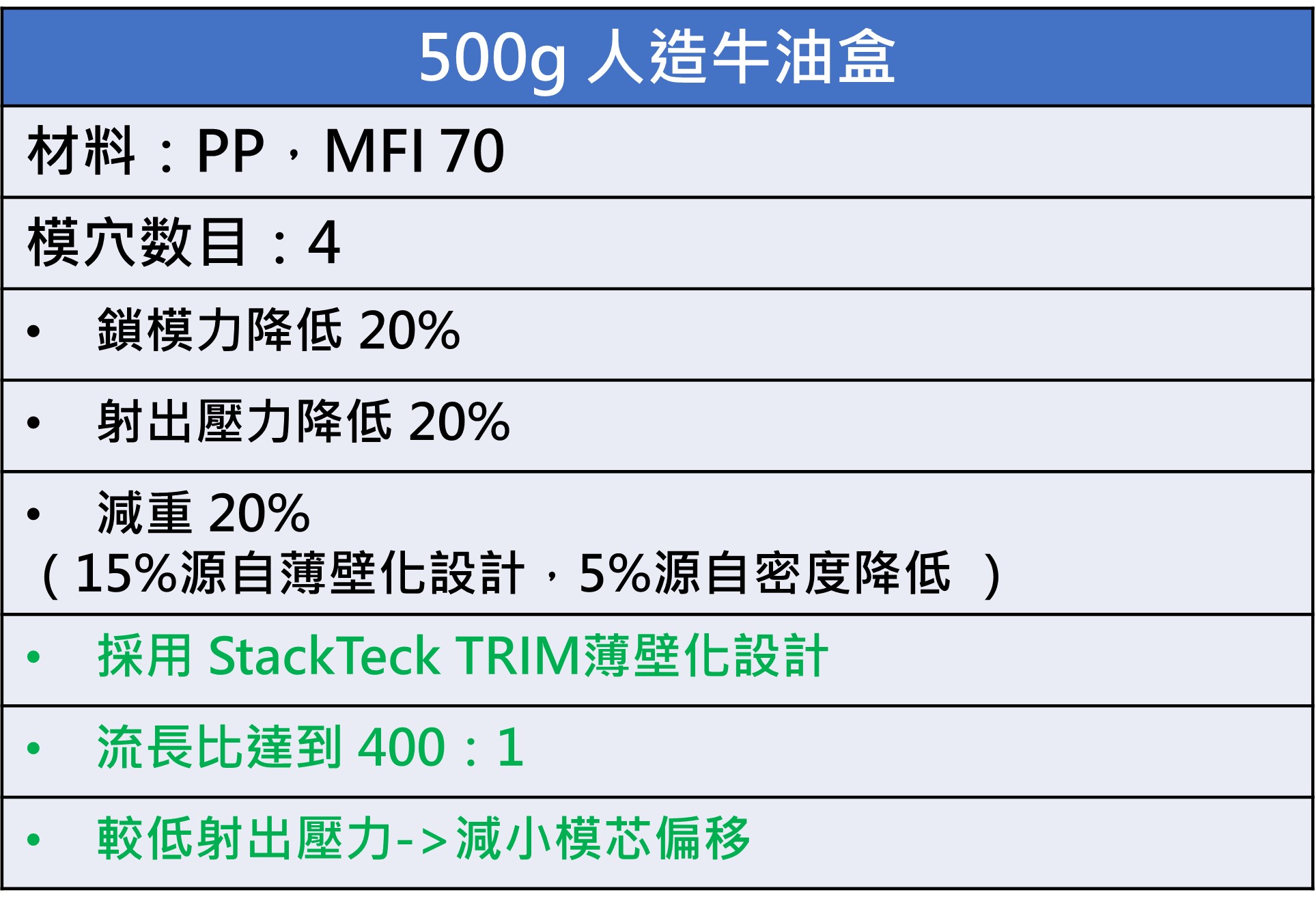

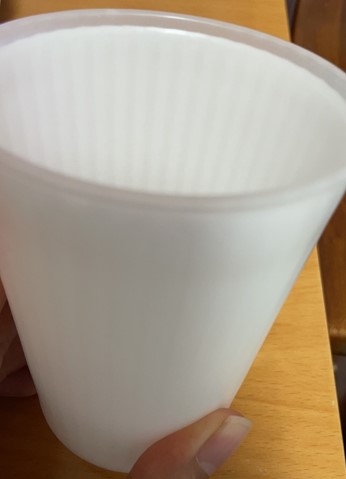

MuCell 工藝可為薄壁包裝應用帶來一系列優勢,這些優勢包括射出壓力、產品重量(材料用量)、鎖模力及成型週期時間的減少。圖3 及圖4 是2 個典型例子。而根據我們的經驗,這些優勢尤其能在0.6 至1.2mm壁厚以及流長壁厚比小於300:1 的產品中最大程度地體現出來,達到更高的減重以及成型週期的減少。

圖1:超臨界流體SCF 與聚合物單相熔體在塑化過程中的形成過程

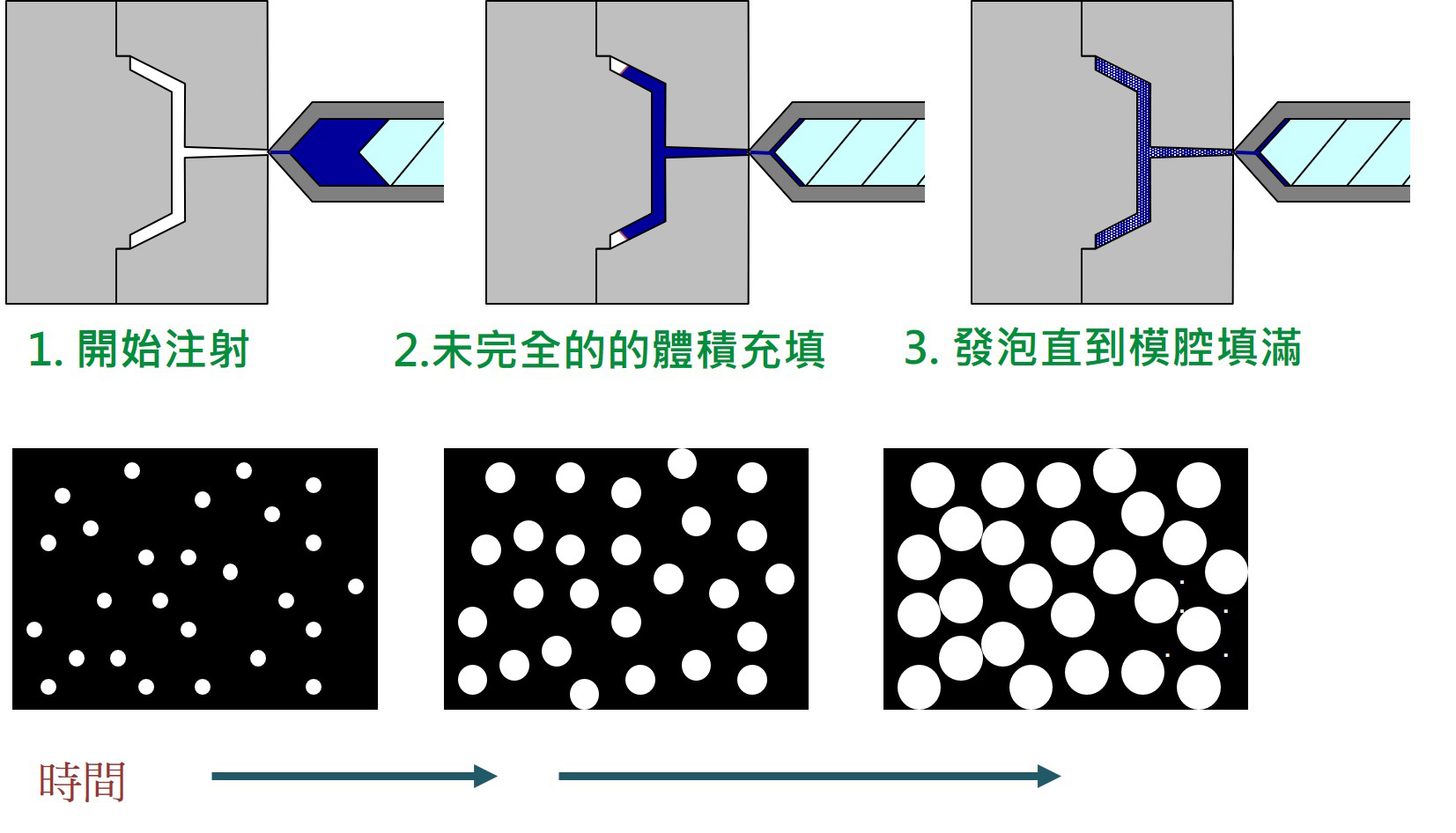

圖2:微發泡射出成型──注射後的發泡過程

圖2:微發泡射出成型──注射後的發泡過程

發泡劑的選擇

氮氣(N2) 和二氧化碳(CO2) 均可以作為微發泡成型的發泡劑。在一般情況下,以氮氣作為發泡劑能帶來最大可實現的產品減重、最低鎖模力及隔熱改善的好處。但是如果材料黏度的降低是唯一的重點要求,CO2 可以是一種選擇,主要原因是CO2 比起N2 在聚合物的熔解度更高,可在MuCell 工藝上使用較高的氣量百分比,從而達到較佳的材料黏度降低。

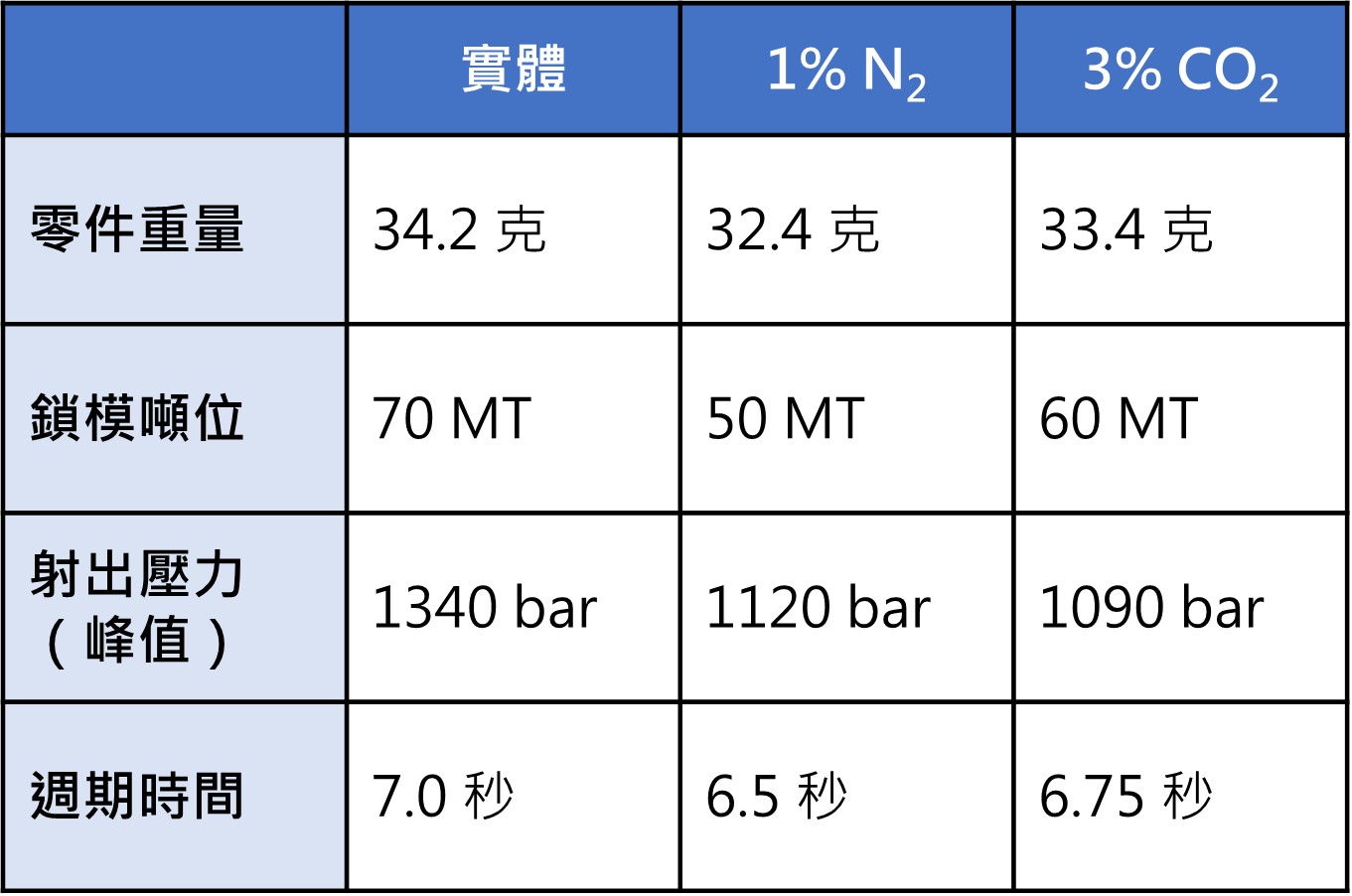

CO2 從聚合物中遷移速度非常慢。在圖5 的薄壁容器案例中,熔融塑料與CO2 的混合物在充填到模腔時,由於壁厚比較薄的關係,熔融塑料與CO2 會在模腔內一起冷卻凝固,使泡孔結構未能及時形成,成型出來都是透明容器。而且由於沒有泡孔結構,鎖模噸位以及零件性能也比較接近實體成型的零件。從表1 中可以看到,採用CO2 的消耗量是N2 的3 倍,而且以N2 作為發泡劑的整體效益平衡會較為理想。減重及鎖模噸位減少均為CO2 的兩倍,而且成型週期時間也比較短。

隔熱性能

氮氣的另一個好處是泡孔結構能降低容器的導熱性能,使隔熱/ 保溫性能提高。圖6 是其中一個例子。而在一個1000ml 貼標容器的例子中(如圖7),以N2 作為發泡劑使該產品重量減輕5%,且容器的導熱係數降低了15%。(如表2所示)

3D 貼標

MuCell 工藝的另一個獨特功能是能夠在特定的貼標產品表面上造成凸起或紋理層。在某些應用,貼標會在射出前放置在模腔內。貼標往往帶有黏附促進劑,當材料被注入模腔時,便會與貼標黏合,在出模時,貼標會完全黏附在產品上。在MuCell 工藝中,任何殘留氮氣都會在短時間內從零件中遷移出來。在一個模內貼標產品的案例中,貼標的某些區域塗有防止聚丙烯容器與貼標之間黏附的物質。當氮氣從該區域遷移時,會把該區域的貼標推出,造成產品上凸起的形狀,產生了獨特的包裝效果。在圖8 的產品,可看到「Planta」的凸字效果。

節能及減少二氧化碳排放的貢獻

在德國的一項實驗中,對MuCell 工藝與氣實體射出成型工藝的能耗進行了評估。在相同的時段內,實測兩者的用電量。在扣除MuCell 氣體控制系統所需的動力(壓縮空氣)能耗後,結果是MuCell 工藝比起實體射出成型工藝的總體能耗減少了11%。相關的能耗差距,在按照德國政府在2019 年發佈的用電量與二氧化碳排放量的關係數據進行轉化計算後,得出了每小時可減少1.27 公斤的二氧化碳排放。以上實驗是在小型機器(280 噸射出機)上進行。對於更大噸位的機器,我們期望會有更大能耗節省。在樹脂方面,假設一個4 腔模具,每模射出重量為108.6 gr 及週期為6.5s 的應用,以5% 物料(PP) 節省來計算,一年便可以節省25 公噸的塑膠原材,這相等於50 公噸的二氧化碳排放。若是一個8 腔模具,二氧化碳排放減小將會達到100 公噸。另一方面,較輕的產品也會減小運輸過程中的碳排放。這些貢獻都與很多公司的環保政策不謀而合。

圖3:薄壁包裝應用1

圖3:薄壁包裝應用1

圖4:薄壁包裝應用2

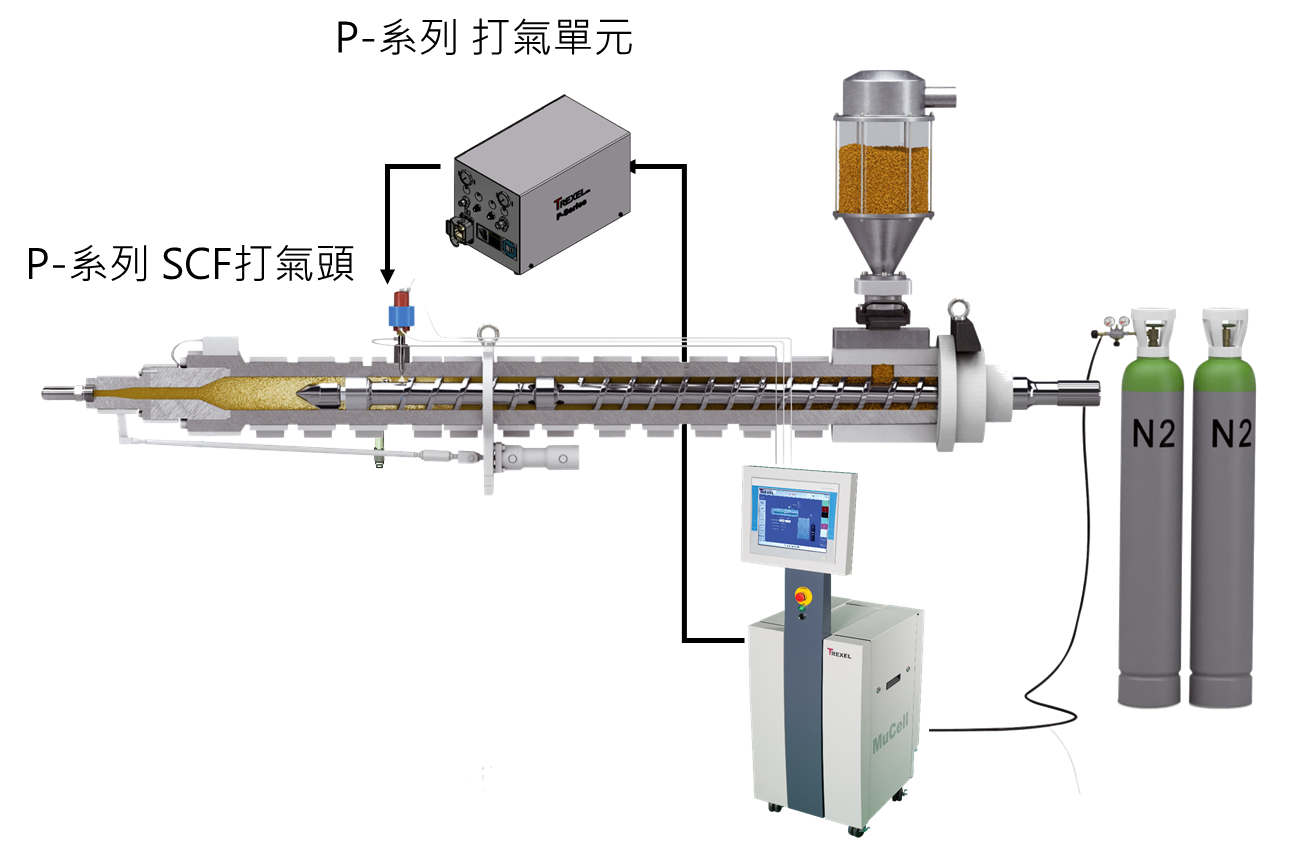

P 系列氣體控制系統

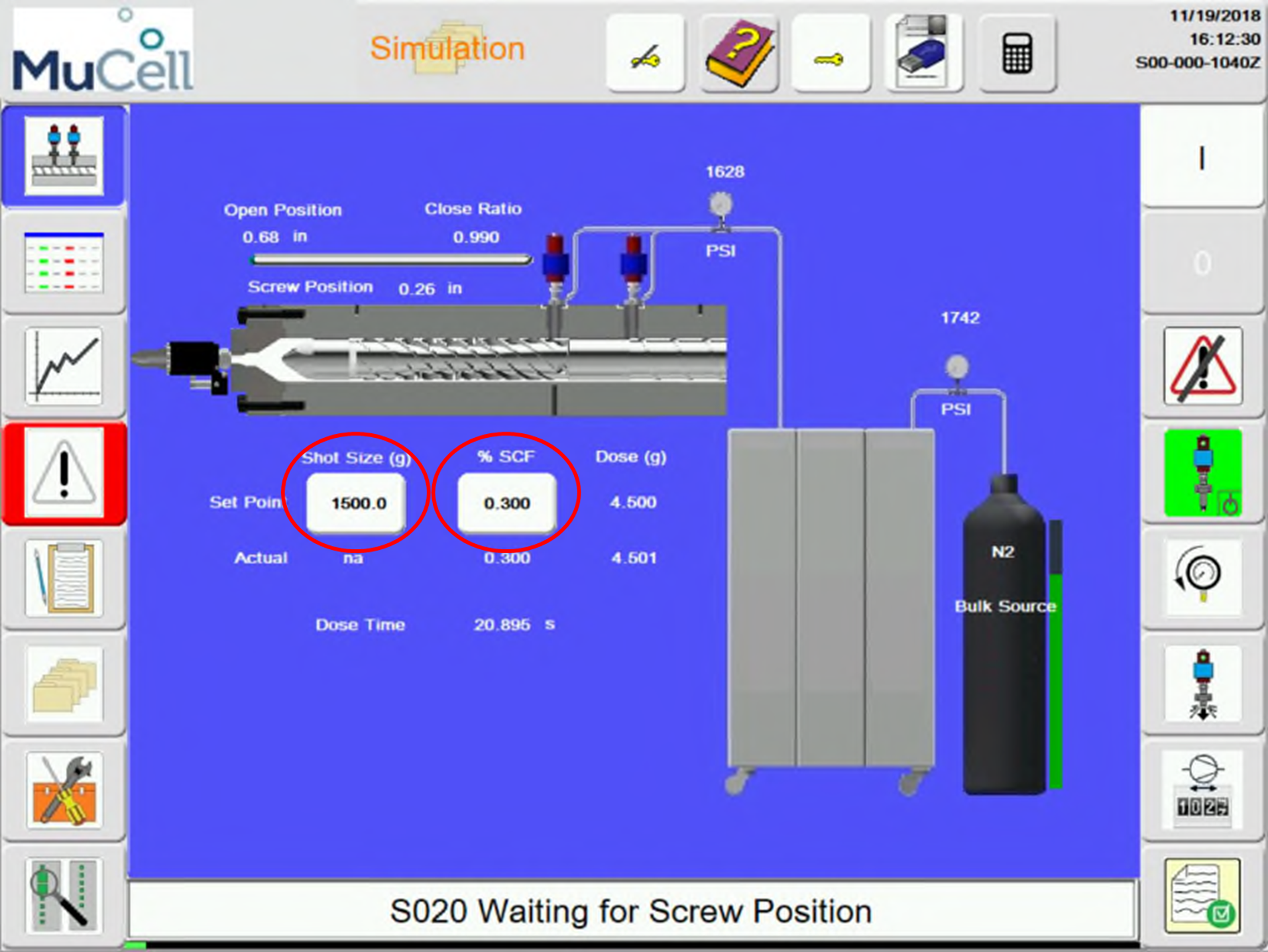

我們在較早前的一篇文章中提到,針對薄壁包裝市場,Trexel 專門設計了對應快速成型週期的氣體控制系統,我們把此系統稱之為P 系列,當中的P 取自於Packaging(包裝)的第一個英文字母。P 系列氣體控制系統(圖9)的設計是建基於我司久經考驗及非常可靠的T 系列氣體控制系統,為了提供氣體注入的快速回應和計量準確性,我們有在系統軟體及硬體方面進行優化,其中包括了注氣計量方法及打氣頭設計。與T 系列系統一樣,P 系列系統易於使用,只需要輸入兩個參數(圖10),而且與射出機臺信號對接非常簡單。

衛星式微發泡系統

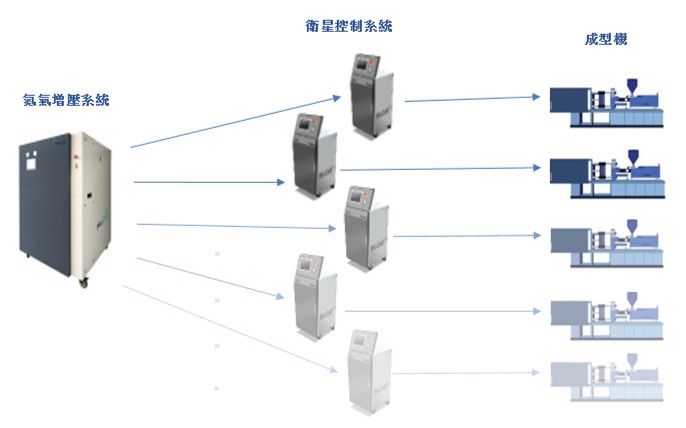

包裝行業通常涉及非常高的生產量。因此,預計生產需要投入多臺系統和涉及大量資本投資。隨著MuCell工藝技術的進步以及應用行業的逐漸廣泛,Trexel 開發出衛星式MuCell 微發泡系統一系列的產品。衛星式MuCell 微發泡系統采用中央SCF(SupercriticalFluid,超臨界流體)供給系統和多臺的SCF 衛星控制系統組合的方式,可以實現一臺SCF 系統對應多臺射出機的MuCell 工藝生產模式(見圖11)。

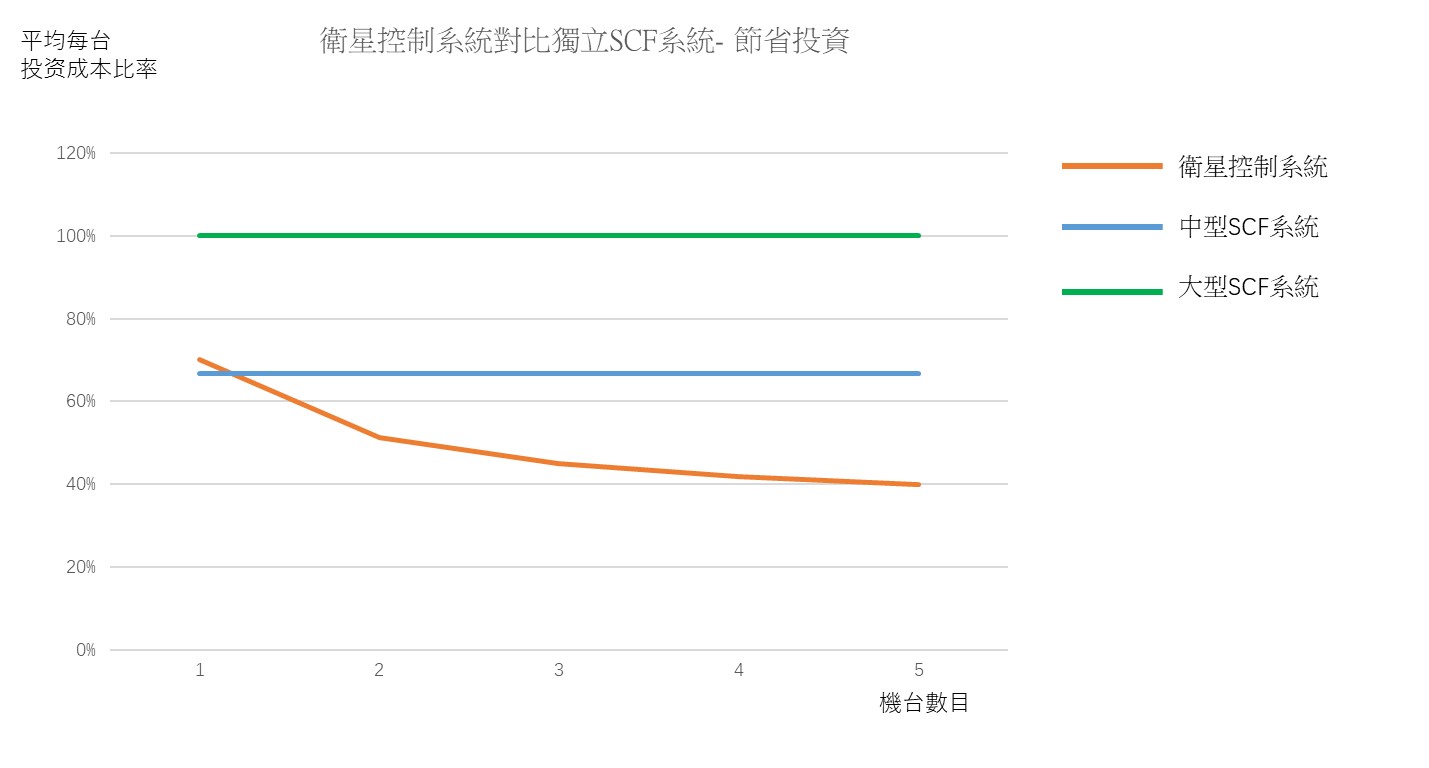

用戶可根據需要在設備引入時預留資源空間以便未來增加MuCell 微發泡設備。相對一對一的微發泡設備組合,此系列產品可以為用戶節省采購設備的叠加投資。根據配置和實施情況,粗略的投資成本估算將節省30% 到60%(見圖12)。微發泡設備組合可根據用戶的生產現實情况作出配置以確保生產的可靠性、質量及連續性。

圖5:MuCell 工藝透明塑料盒子(以CO2 做為發泡劑) 表1:使用N2 和CO2 的成型對比

圖5:MuCell 工藝透明塑料盒子(以CO2 做為發泡劑) 表1:使用N2 和CO2 的成型對比

圖6:具備良好隔熱保溫性能的杯子 圖7:MuCell 工藝製成的1000ml 貼標容器(以N2 做為發泡劑)

總結

MuCell 微發泡工藝已得到眾多製造行業和消費者的認可,已成功地應用於各行各業數以千計之產品中。除了提高零件尺寸精度,改善變形,提升產品功能性(隔熱保溫、隔音降噪、3D 貼標),節能及減少二氧化碳排放以外,還可提高生產效益(更短生產週期時間、更多物料節省、更便捷的產品及模具設計)。採衛星式MuCell 微發泡系統更可為用戶節省設備投資。

表2:容器的導熱係數對比 圖8:在貼標上的3D 凸字效果

圖9:P- 系列SCF 氣體控制系統 圖10:P 系列系統簡易的工藝設置(只需輸入兩個參數)

本文簡述了該技術的一些薄壁包裝最新應用和知識,以及為包裝應用開發的專用系統。Trexel 預期MuCell技術在包裝應用將得到進一步拓展,以及更廣泛及更深度的採用。Trexel 積累了豐富的產品和模具設計以及工藝優化方面的專業經驗,能全方位地支援用戶對該技術的包裝應用。■

如有興趣或問題請聯繫Trexel 卓細公司:sales.asia@trexel.com

圖11:衛星式MuCell 微發泡系統

圖12:衛星控制系統對比獨立SCF 系統──節省投資

圖12:衛星控制系統對比獨立SCF 系統──節省投資