■ ENGEL

前言

輕量化組件、節能加工或多個工藝步驟的融合可以納入一個全新的關鍵詞:可持續發展。在這方面大有可為的一項技術是熱塑性發泡射出。雖然已使用幾十年,但憑藉持續的開發工作,該工藝仍然具有很大的潛力。林茨約翰尼斯·開普勒大學聚合物射出技術和過程自動化研究所與ENGEL 奧地利及CHAES 能力中心一起,努力利用這一潛力。

ENGEL 以foammelt 為名提供的熱塑性發泡射出(TSG)是射出中最傳統的特殊技術之一。TSG 工藝的商業化始於1950 年代,最初主要是化學工藝。少量發酵粉被混合到熔體中,以避免組件上的縮孔[1]。化學發泡劑的重要性有所增强,並產生了1970 年代泡沫組件的首次量產[2]。

今天,在物理TSG 工藝(例如Trexel 的MuCell)中使用超臨界流體(主要是氮和二氧化碳)可以實現微孔泡沫的生產(文章首圖)。憑藉特殊工藝技術,可以實現小於100μm 的泡孔直徑或超過109 泡孔/cm3的泡孔密度。這種泡沫形態特別在沖壓應用中具有優勢,因為細小的泡孔起著止裂器的作用[3]。雖然射出過程中聚烯烴的發泡經歷了多年的發展,但仍有許多問題未得到解決。目前的發展涉及氣體引入的替代方案、塑化單元中的狀態以及工業4.0 技術的使用等。

以高經濟效益充分利用潛力

發泡組件具有三層結構。多孔核心由兩個緊凑的覆蓋層包圍。這種結構已經具有優勢,因為材料和資源需求減少,可以實現較低的密度。TSG 工藝中典型的密度降低約為10%,模具和工藝技術的新發展使(局部)密度降低可達50% [4],這凸顯該技術的輕量化結構潛力。可持續發展的另一個優勢是輕質結構組件有非常好的可回收性,因為夾層結構由單一材料構成。關於發泡組件的機械性能,突出的是與未發泡組件相比面積慣性矩增加,因此由於緊凑的中性纖維邊緣層

的距離較大而增加了特定彎曲剛度。止裂特性改善了發泡組件的衝擊行為[5]。除機械改進外,這些組件還有固有的功能,如隔音或隔熱等,無需其他加工步驟。在工藝技術方面,組件成型過程中的均勻氣壓可最大限度地減少變形,從而提高形狀精確性。此外,氣體在加工過程中起著軟化劑的作用。根據氣體和濃度,材料黏度可降低達50%,因此在某些情况下可以使用較小的機器。首先,正是這種生態效益使泡沫射出更加流行,特別是在當前能源政策發展的背景下。

圖1:PFS 的幾何形狀確保施加氣體的熔體得到更好的均勻化處理(圖片來源:ENGEL)

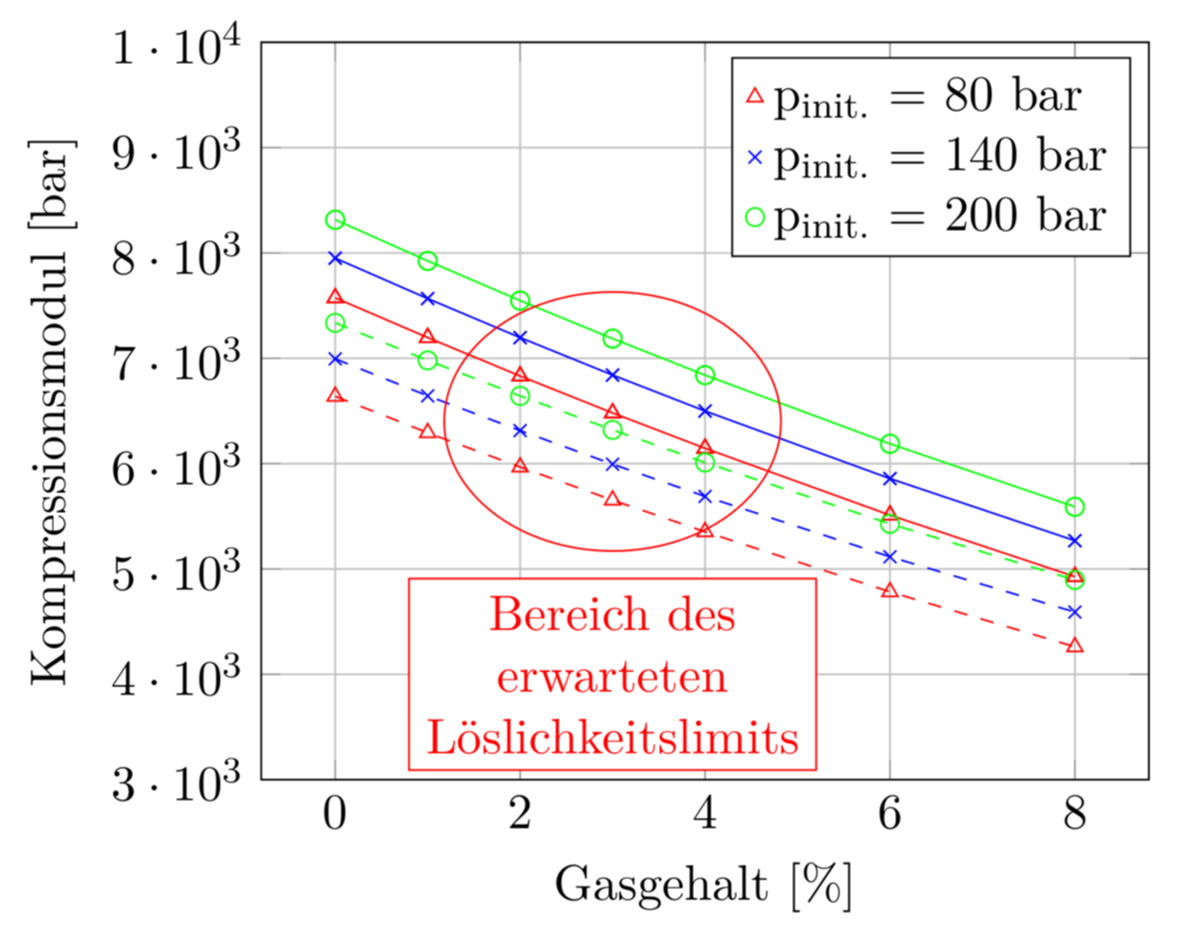

圖2:理論準備工作的結果。隨著聚合物熔體中的氣體含量增加,混合物的壓縮模量減少(圖:JKU)

另一方面仍存在挑戰,有待TSG 工藝作為分布廣泛的技術突破來應對。一方面,因氣體引入聚合物熔體、組件成型過程中的模具運動(負壓印)或配料時對更複雜的壓力調節等,機械和工藝技術成本增加。另一方面涉及發泡組件的表面。因向熔融前沿的壓力降,該區域在射出過程中已形成第一個氣泡。排代流導致氣泡被輸送到冷模具壁並在那裡被剪切,這可能形成銀條紋。避免表面缺陷的方法,如變溫模具溫控或氣體背壓工藝,又與更高的成本和技術工作量相關。

為了在具有較高經濟效益的情况下充分利用泡沫射出的潛力,需要更好地了解該技術的基本原理(特別是具體應用),並開發和測試新的工藝技術。這正是奧地利林茨約翰尼斯·開普勒大學聚合物射出技術和過程自動化研究所(IPIM)、總部位於奧地利Schwertberg 的ENGEL AUSTRIA GmbH 以及同樣位於林茨的CHAES GmbH 能力中心正在進行的工作。

確定溶解度極限的新方法

例如,聯合開發工作的重點之一是將氣體引入聚合物熔體中。氣體溶液是每個發泡過程固有的。用作發泡劑的氣體要麽以純物理形式添加,要麽作為母料熱分解的分解產物以化學方式直接在塑料熔體中產生。為獲得均勻的單相溶液,氣體必須在很短的時間內混合到熔體中。因此,ENGEL 提供一種專為物理泡沫射出開發的塑化螺杆(圖1)。PFS(物理發泡螺杆)有一個螺旋剪切部分,在氣體引入前,塑料熔體已在這裡得到極好的均勻化處理,這對氣體的均勻分布有積極的影響。此外,螺杆幾何形狀使其可取消第二個止回閥。結合可改善耐磨性和耐腐蝕性的新的材料設計,特殊的幾何形狀提高螺杆的生產率和使用壽命。

聚合物熔體在某些工藝條件下可吸收的氣體量用溶解度來描述。有許多方法可描述靜態形式的溶解度。主要方法是用所謂的磁懸浮天平,它有一個用於進氣的壓力室,與一個置於壓力室外的磁耦合天平相結合。

這種靜態測定的數據對於高動態泡沫射出過程的相關性可能受到質疑,因為任何形式的運動,特別是剪切過程,都被忽略了。此外,靜態溶解度測量的測量時間持續數小時,而射出過程只允許幾秒鐘至最多幾分鐘讓氣體進入聚合物熔體。科學文獻在談到剪切對氣體溶解度的影響時,描繪了不一致的畫面。一些作者認為剪切不會影響溶解度[6],而另一些作者則報告溶解度增加達到40%[7]。這種差異使IPIM 開發了一種新的測量方法,該方法能夠描述動態條件下(射出過程中內聯)的氣體溶解度。

理論準備工作的起點是Sanchez-Lacombe 狀態方程式(1),用於描述pvT 行為[8] 並作為聚合物氣體混合物壓縮模量K(2) 的進一步結果。

(1)

(2)

隨著聚合物熔體中的氣體含量增加,混合物的壓縮模量減少(圖2)。但是,無法描述可能的溶解度極限——聚丙烯中氮的靜態溶解度約為2% 至4% 具體取決於壓力和溫度[9]。

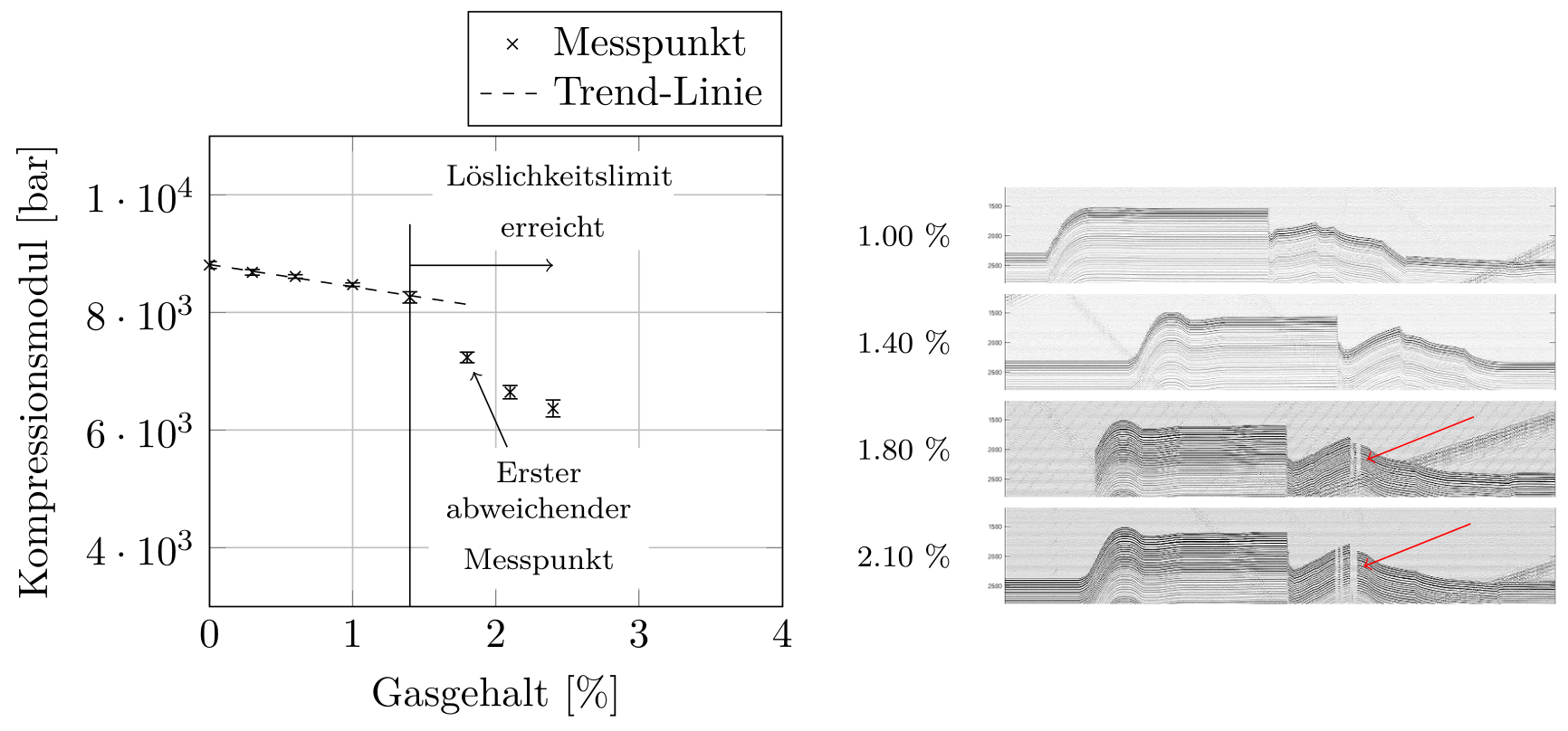

圖3:壓縮模量測量示例。左圖曲線中的彎折表示已達溶解度極限。右圖為用於驗證的注射期間的超聲波測量(圖:JKU)

圖3:壓縮模量測量示例。左圖曲線中的彎折表示已達溶解度極限。右圖為用於驗證的注射期間的超聲波測量(圖:JKU)

因此在射出機上進行了試驗。壓縮模量表示壓力增加引起的體積變化。這種狀態也可以在螺杆前室產生,即射出過程開始時將安裝在塑化單元上的截流噴嘴保持短時間關閉,以壓縮材料。壓力增加和體積收縮可以通過機器內部的傳感裝置檢測和評估。這裡簡要概述以下思考步驟:氣體的壓縮模量比聚合物熔體低約10 倍。只要氣體可以溶解在熔體中,就會適度降低混合物的壓縮模量。如果超過溶解度極限,氣體將作為單獨的、壓縮量更大的相存在,這將大幅降低混合物的壓縮模量。因此,當達到溶解度極限時,預計壓縮模量曲線將出現彎折。機器上的測量確認了這種特性(圖3)。驗證:高氣體含量時的超聲波信號中斷表示有氣泡未溶解。一種以過程為導向的新的測量方法誕生了,它用於根據壓縮特性確定溶解度極限。

基於這種測量方法的最新認識消除了廣泛的誤解。在射出機上用氮和二氧化碳測量溶解度極限的過程中,可以證明氣體並未完全溶解在塑料熔體中,而只是相當一部分精細分布。因此,這是由於在上述熔體和氣體之間非常短的相互作用時間內引入了强烈剪切力以產生盡可能均勻的塑料氣體混合物[10]。

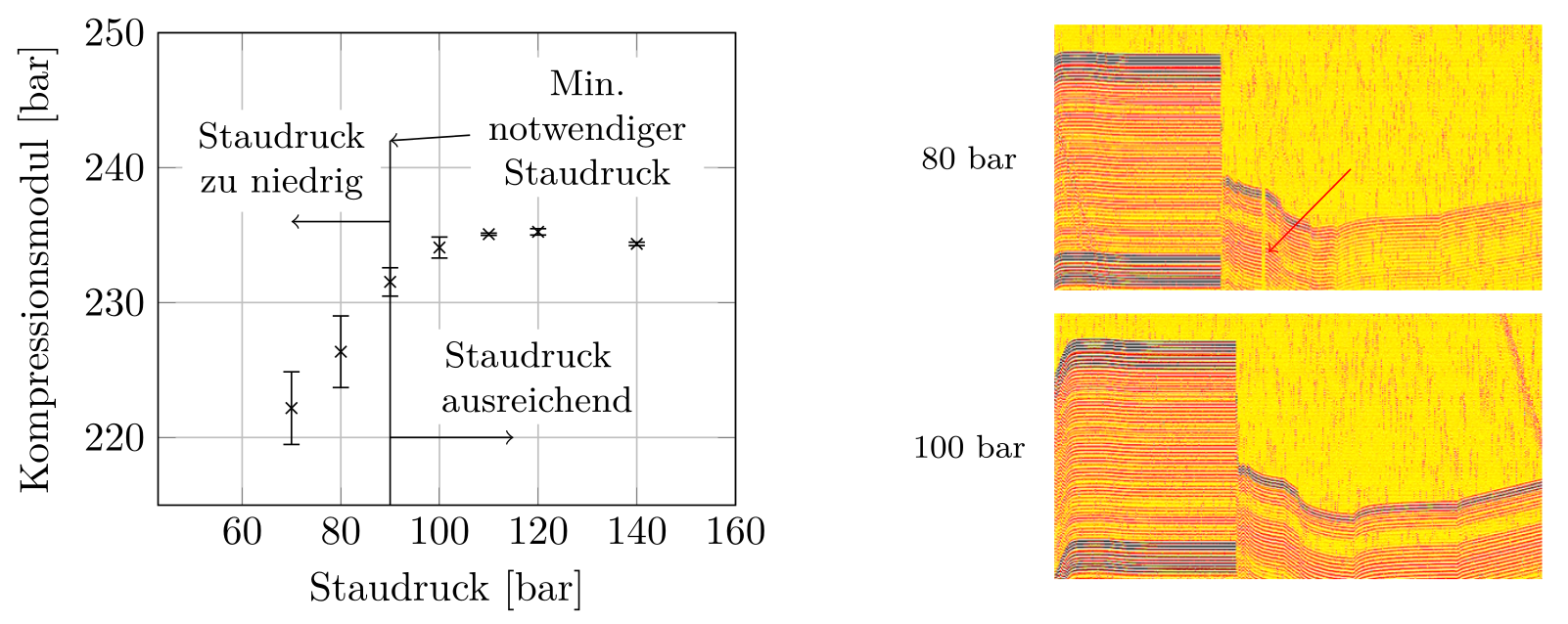

借助壓縮模量方法,不僅可以進行材料特性表達,還可以進行過程優化。特別具有經濟優勢的是背壓自動降低到技術上必要的最小值,從而顯著減少了磨損和能耗,並改善了輸送特性。這一發展基於這樣一種情况,即氣體在壓力過低的情况下不會溶解在材料中,因此是作為單獨的相存在。因此,在具有恆定氣體負荷的壓縮模量施加背壓時,預計曲線會再次急遽下降,這實際上可以在實驗中看到。超聲波測量也證實了這種方法(圖4)。因此,壓縮模量被證明是過程優化和改進發泡技術中工藝理念的重要工具。

將來,射出機將能夠自動確定和設置所需的最小背壓。今天,智慧輔助已經是熱塑性泡沫射出的一個重要主題。iQ weight control 已成功應用於許多化學與物理 foammelt 和 MuCell 泡沫射出過程。這實現了更高的過程穩定性和恒定的組件重量。ENGEL 的inject4.0 程序軟體在泡沫射出中根據當前條件在逐次注射中調整注射輪廓和轉換點,從而全自動且實時地補償批次波動和環境條件變化等外部影響。

圖4:使用0.6% 氮時降低背壓的壓縮模量方法應用。在左圖中可以看到過低背壓時壓縮模量的下降。右圖為用於驗證的注射期間的超聲波測量(圖:JKU)

圖4:使用0.6% 氮時降低背壓的壓縮模量方法應用。在左圖中可以看到過低背壓時壓縮模量的下降。右圖為用於驗證的注射期間的超聲波測量(圖:JKU)

借助人工智慧發泡

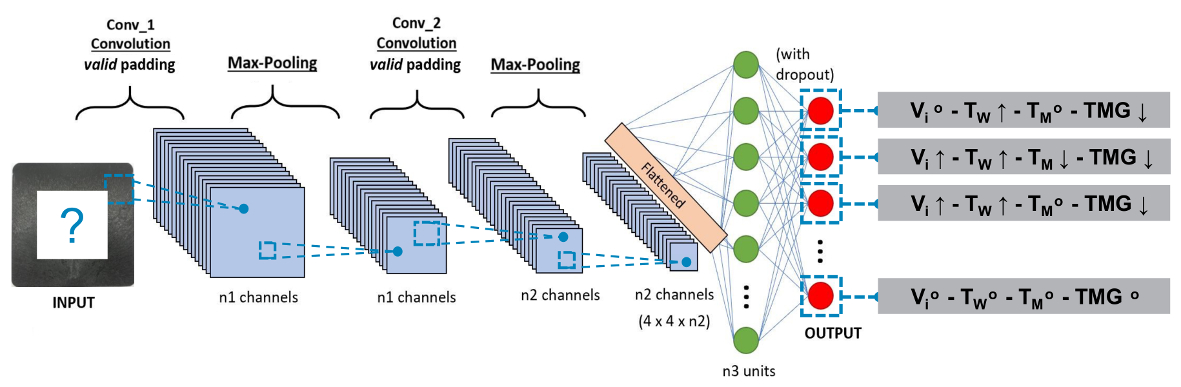

人工智慧(AI) 為優化發泡工藝開拓了更大的潛力。具體而言,三個開發合作夥伴致力於利用卷積神經網絡優化TSG 工藝中的組件表面。目的是為未知過程找到經過優化的過程設置,而無需執行複雜的系列試驗。在IPIM 開發和訓練的卷積神經網絡(CNN) 如圖5 所示。以目前的形式,可以將組件分配到其過程設置,從而就參數調整提出建議。組件影印的自動化應導致未來的自主優化機制。與設置參數關聯的情况下,將來系統能夠自動抵消與目標過程的偏差。工藝、軟體和機器方面各種各樣的開發在實現充分利用可持續發展潛力的現代發泡技術的道路上邁出了重要的一步。這樣,TSG 工藝作為特殊技術聲譽日隆。

作者

- Clemens Kastner 博士:奧地利林茨約翰尼斯·

開普勒大學聚合物射出技術和過程自動化研究所(IPIM) 博士後和林茨 CHAES 能力中心項目負責人;clemens.kastner@jku.at

- 工學碩士Wolfgang Kienz: 位於奧地利Schwertberg 的ENGEL AUSTRIA 技術產品經理;

wolfgang.kienzl@engel.at

- 工學碩士 Eva Maria Kobler:奧地利林茨約翰尼斯·開普勒大學聚合物射出技術和過程自動化研究所(IPIM) 和林茨CHAES 能力中心科研人員;eva_maria.kobler@jku.at

- Georg Steinbichler 教授:聚合物射出技術和過程自動化研究所 (IPIM) 主任和林茨約翰尼斯·開普勒大學I4.0 試驗工廠LIT 工廠負責人;georg.steinbichler@jku.at ■

圖5:人工智慧正在進入發泡射出。卷積神經網絡及其參數調整輸出圖示(圖:JKU)

參考文獻

[1].Altstädt, V. 和 Mantey, A.:熱塑性泡沫射出。慕尼黑:Hanser,2011

[2].Handschke, A. 和 Mitzler, J. (2012)。讓物理發泡變得很容易。塑料,10,151-156。

[3].Bledzki, A.K., Rohleder M., Kirschling H., Chate A. (2010)。微孔發泡聚碳酸酯的形態與切口衝擊强度之間的相關性。泡沫塑料期刊,46(5),415-440。

[4].Heim H.-P. 和 Tromm M. (2016)。射出組件與功能梯度泡沫結構——程序和基本結果。泡沫塑料期刊,52(3),299-319。

[5].Bureau, M. N. 和 Kumar, V. (2006)。高密度聚碳酸酯微孔泡沫的斷裂韌性。泡沫塑料期刊,42(3),229-240。

[6].Lee, S. T. (2004)。簡介:聚合物泡沫、機制和材料。聚合物泡沫:機制和材料,CRC-Press,Boca Raton,佛羅里達州,美國,第1 章,第 11-27 頁。

[7].Chen, L., Sheth, H. Kim, R. (2001)。氣體吸收與填充聚合物系統。聚合物工程與科學,41,990-997。

[8].Sanchez, I. 和 Lacombe, R. H. (1978)。聚合物溶液的統計熱力學。大分子,11,1145-1156。

[9].Li, G. 等人 (2007)。“聚丙烯和乙烯/ 辛烯共聚物中氮和二氧化碳的溶解度測量”。刊於: 應用聚合物科學雜志 103,2945–2953。

[10].Kastner, C. 和 Steinbichler, G. (2020)。用於確定射出發泡中超臨界流體動態溶解度極限的新型測量方法的理論背景和自動化方法。聚合物工程與科學,60,330-340。

[11].Frisch, K.C.:“聚合物泡沫科技史”。刊於:大分子科學雜志,A 部分:化學 15.6 (1981),1089–1112。

[12].Joseph, R.:乳膠工藝實用指南。Smithers Rapra,2013。

[13].Munters, C.G. 和 Gudbrand, T.J.:“ 隔熱”。專利US2023204A。1932.

[14].Johnston, F.L. (du Pont):“ 合成海綿狀材料”。專利US2256483A。1941.

[15].Hamilton, G.M. (Callenders Cable & Const Co.):“多孔聚合乙烯生產的改進”。專利 GB573306A。1945.