■ NTT DATA

前言

NTT DATA Taiwan 成立於2010 年, 因應智慧製造浪潮興起,於2017 年成立智慧製造發展中心,又稱為「Smart Manufacture Development Center(SMDC)」。由技術總監趙山貴帶領具有豐富系統建置經驗的顧問群,協助各企業數位化轉型,打造各企業獨有的智慧工廠。NTT DATA 可提供全面性的智慧製造服務,舉凡從廠內基礎設備監控管理、機聯網、MES(製造執行系統)、AI 以及大數據等皆為可諮詢的領域。顧問們不僅擁有半導體、面板業、太陽能等產業的大型建廠或IT 系統建置經驗,其他產業如紡織、製鞋、車燈、電子組裝業等也具有相關的實績案例。

以科技業盛行的CIM(電腦整合製造)系統整合概念為導入基本主軸,搭配不同的產業特質提供客製的解決方案。藉由推動智慧製造裡蘊藏的技術,讓製造業的生產模式從規模化、標準化逐步彈性化,更貼切終端客戶少量多樣的需求。

以協助某車燈製造大廠導入MES 及機聯網為例。導入系統前,原先是由生管在白板上規劃每日機臺的排程。NTT DATA 顧問依據生管派工邏輯,在MES 裡撰寫一套派工看板,將機臺負荷可視化與派工排程數位化,生管可藉此畫面完成派工,將花費數小時的手動作業縮短至半小時內即可完成;透過機聯網擷取射出機臺生產參數,藉由目視化看板即時監控設備狀態,能快速排除機臺異常狀況,收集到的生產參數可用來查找異常真因,提高現場生產效率。

以電動機車組裝廠的案例來說,此客戶在建廠完成前即委託其他顧問公司導入MES 完畢。但由於前期的系統需求訪談未做足充分溝通,後來工廠在量產時遇到系統設計與現行生產流程不吻合的問題:工件在生產途中遇到工程變更需要換線生產時,不能精確且快速更換下一批工單的零組件,導致換線工時過長,設備稼動率過低。面對這樣的情況,NTT DATA 顧問群透過優化MES,提升整體設備效率(OEE),加上管控關鍵物料以及簡化換料流程,讓工程變更時不再需等待清線,排除耗時問題也降低換線的時間損耗。

智慧製造在PCB 產品的切入點

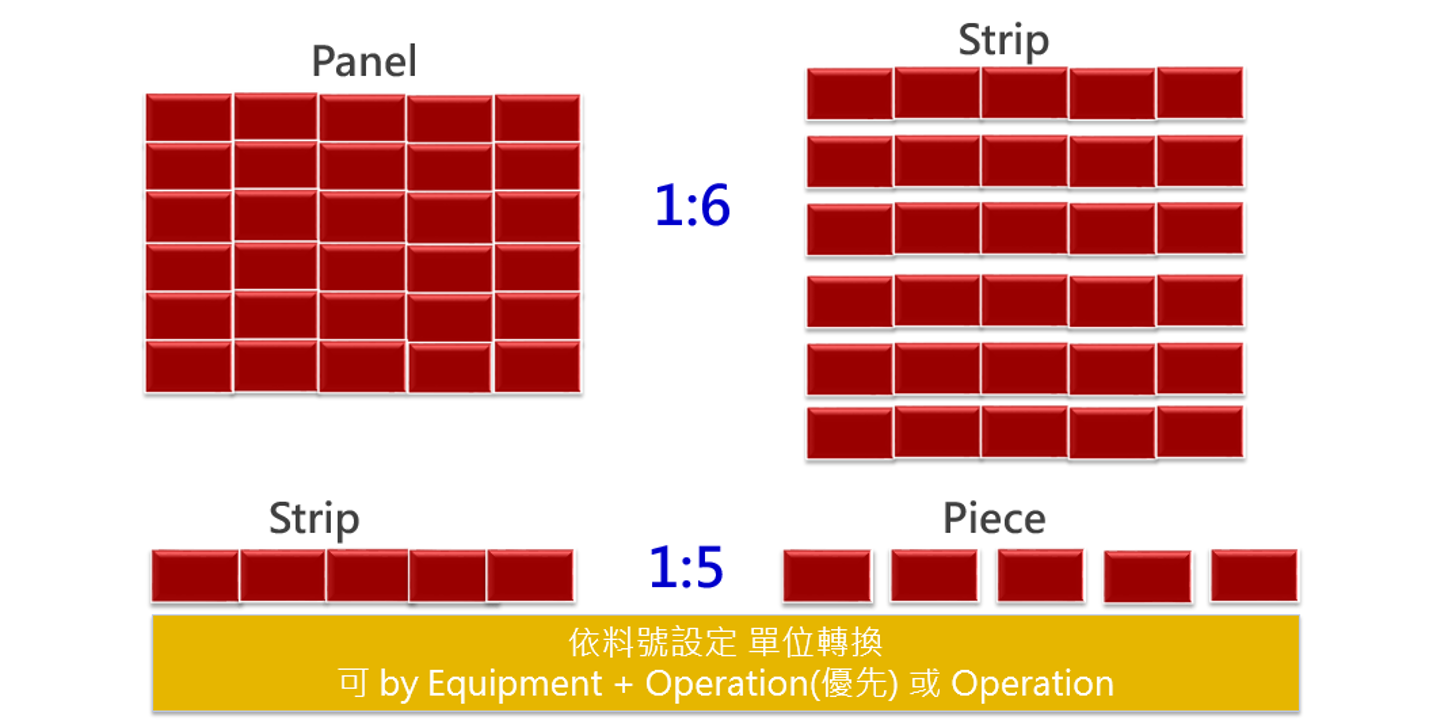

發展智慧製造,5G 通訊網路是決定成效的關鍵之一。5G 高速高頻的特性,則需要更高階的PCB 才能實現。一般說來,由於PCB 本身產品結構較為複雜,從開立工單後,將CCL(銅箔基板)投料到panel(片),panel 上會有不同strip(條),意味著同一片PCB板上可存在於不同產品別,在生產管理上普遍較有難度。面臨PCB 製程的特性,某PCB 大廠選擇NTT DATA 顧問進行新廠規劃與系統建置,以維持市場上持續領先的競爭優勢。此次的新廠規劃以發展PCB 高端製程(mSAP) 為主,透過MES 設定的批號與子批號來控管每一片strip、piece(小片)的生產情況,可順利解決前面所述的生產管理不易的問題。MES 通稱「工廠的核心大腦」,專職管理在製品(WIP) 的狀態,觸及範圍包含生產、品質、物料、設備、配方及派工等不同層面。

圖1:在PCB 從原物料的投入到成品的產出過程中,會經過三次的單位轉換:Panel、Strip、Piece。透過MES 系統的設定,可串接Panel、Strip、Piece 不同生產單位,建立完整的生產履歷

智慧化的MES 發揮最大生產效益

與一般市售的MES 不同,NTT DATA 的製造執行系統「EXC-MES」將系統模組化,客戶可針對本身需求依序導入模組,不需要一次全數導入而產生高額的費用。由物料管理模組整合物料,在生產過站時進行扣料,入庫自動建立成品或半成品。物料管理模組顧名思義也管理物料的使用期限,同時也控管安全存量,避免因為缺料造成產能停擺或延遲。品質管理模組包含統計製程管制(SPC),由BC(Block Control,產線自動化控制系統)或EAP(Equipment AutomationProgram,機臺自動化程式)自動上報設備數據給MES。當數值違反管制上下限時,MES 會通知機臺,並進一步發出系統警報。

此次專案選用的MES 還另搭配EXC-MES 的RMS(配方管理模組)與RTD(即時派工)模組。RMS 主要用來管控機臺的生產配方,可確保現場人員使用的是正確配方,同時也可保存最佳配方(Gloden recipe) 的參數,並可對配方做版本管理。現場人員透過機臺設定配方參數,將設定好的參數傳送給BC,再由BC 發送參數到RMS,RMS 會記錄配方名稱與參數。藉由RMS 上傳機臺配方與配對產品序號,讓機臺可以自動下載及上傳新配方或既有配方參數,避免人工作業的錯誤。MES 可設定此產品相應的機臺、工作站以及配方名稱,同時MES 也可下達指令給RMS,將已記錄的配方名稱傳遞到機臺上給相對應的產品進行生產。

按常理來說,工廠裡的機臺每天不只生產一張訂單的貨,故每臺機臺都會被分配生產不同的訂單,如何設定好每個機臺該生產訂單的優先次序,以求將整體設備的稼動率及效率最大化,則需要RTD(Real Time Dispatching) 這個模組才能實現。RTD 先安排好每臺設備每天該生產的訂單後,由MES 發送指令給MCS(Material Control System,物料搬送系統),MCS對AGV(無人搬運車)發送接收和搬送物料至機臺準備生產。產線缺料時,RTD 會通知MES,由MES發出搬運指令至MCS,MCS 收到指令後則會驅使(trigger)AGV 自動搬運,完工時則由AGV 把貨品運送離開。RTD 搭配MES 與RMS 可達到產線自行運作不斷線。

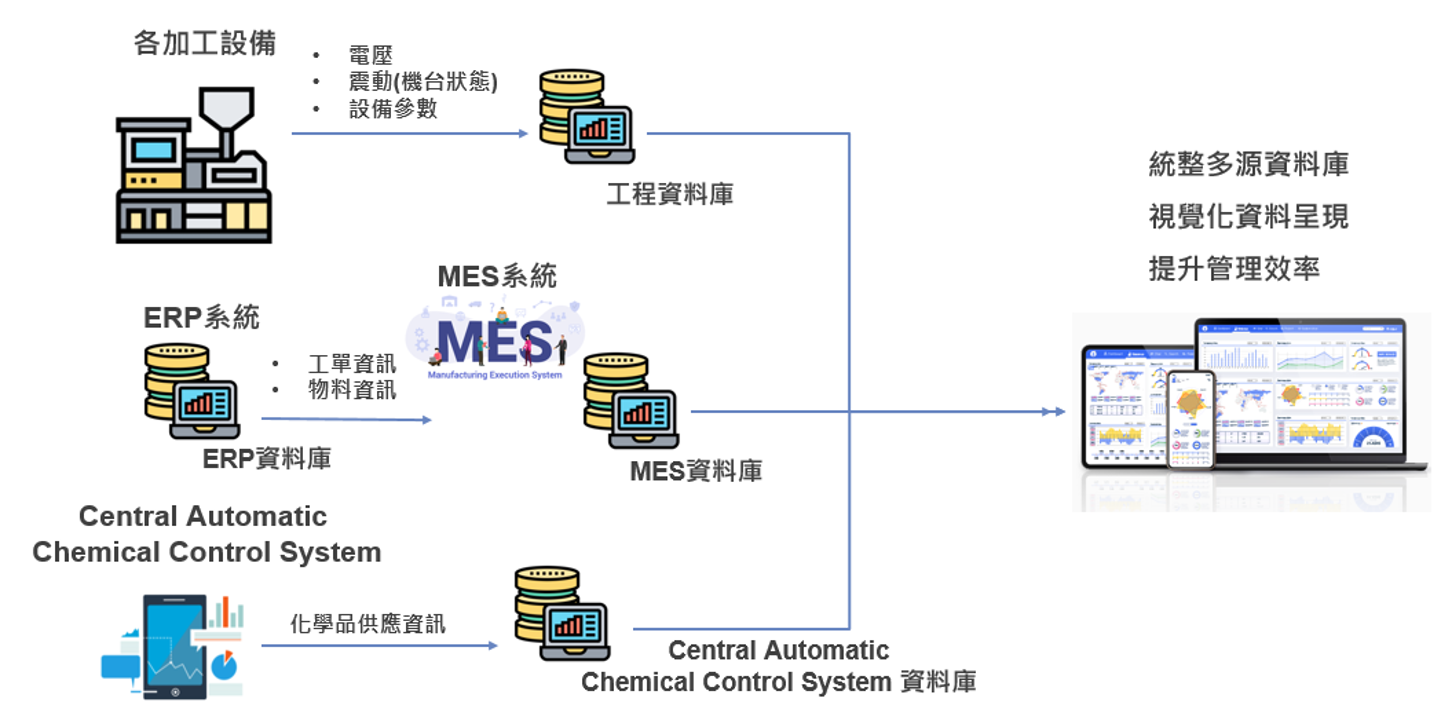

圖2:決策平臺資訊流

可溝通的硬體才是「虛實整合」

由於此PCB 建廠案是以智慧工廠為概念建置,為確保板廠核心系統與設備能進行雙向溝通,採購的設備皆需符合2019 年發布的PCB 通訊介面協定(PCBECI)。因MES 主管在製品的生產,若要設備與MES 進行資料交換或傳送指令,則另外需要透過BC 與EAP 居中才能執行。BC 的特色是可混合不同設備生產,用於串接不同製程、檢查、搬運傳輸設備等。在PCB 產業,透過MES 圖形化介面,將壓模、曝光、蝕刻、壓模等程序設定成一條子流程,採用子流程管理每一道工序。透過BC 可得知每個批號在子流程中的生產狀況。EAP 則對應單一機臺,在每一批生產前後做測試,管制物料與控制機臺操作,收集完整的機臺狀況上傳至MES。

在mSAP 製程中,多種不同製程設備串接成一條生產線。MES 下達生產指示至BC,BC 透過與Master PLC(可程式化邏輯控制器)交握,執行設備控制及回傳資料進MES。BC 依設備裝載埠、卸載埠的狀態進行生產管控。若裝載埠為LDRQ(Load Request,加載請求)時,BC 會向MES 要求搬運新的卡匣;又如卸載埠為UDRQ(Unload Request,卸載請求)時,BC 會發送搬走卡匣的訊息給MES。MES 串接MCS、RMS 與EAP 或BC,可達到設備自動控制、配方上下載、自動採集設備參數與狀態、自動報工、上下料及自動搬運等。後續進一步分析收集的生產資料,可提升產品品質,改善生產流程,進而達到增進產品的良率。

在CIM 系統專案建置框架下, 透過底層的BC 與EAP,加上RMS 收集產品或工序參數,結合RTD 發出派工指令,MES 收集與彙整所有資料後,於企業決策平臺呈現工廠在製品的即時動態。

智慧自動化的核心,其實是製造執行系統、生產設備、搬運設備三者間的高度整合。此新廠建置主軸在於完成此三方的整合,由決策平臺呈現完整的生產動態,統一集中呈現企業內部分散的資料。透過決策平臺資料視覺化與多重維度交互展示資訊的特性,可規範或協同企業內部大小事務流程,產線人員、現場主管至最高決策者都可掌握即時狀況,提升管理效率。

此次的新廠建置案,NTT DATA 顧問依據客戶需求量身打造不同類型的看板,如:生產進度追蹤看板、品質良率看板、設備狀態監視看板等。決策平臺可透過工程資料庫,取得各種設備的參數、電壓、或機臺狀態等;亦可以串接MES 或ERP 系統資料庫,擷取需要的工單資訊、物料資訊,進而清楚掌握物料狀態及目前工單的生產進度,確認目前的出貨排程。抑或透過MES 資料庫擷取品質良率,查看目前不良率占比的主因,後續由製程人員查明不良品的成因,進而調整製程參數來降低不良品數量。

圖3:IDI+ 平臺整合機器學習流程,從資料的蒐集、資料前處理、模型訓練、模型佈署,各個環節皆已模組化,透過簡單的操作,即可完成模型的建立及佈署

圖3:IDI+ 平臺整合機器學習流程,從資料的蒐集、資料前處理、模型訓練、模型佈署,各個環節皆已模組化,透過簡單的操作,即可完成模型的建立及佈署

建廠完成後,生產上如何精益求精?

此次合作範圍著重於智慧製造的虛實整合,即整合系統(虛)與設備(實)兩者,創立出雙向溝通的方式。將生產過程最佳化,減少各種資源的浪費,降低生產成本。將生產過程透明化,管理階層可藉由決策平臺即時掌控現場情況,做出最適宜的調整。後續第二階段的實施範圍,建議可將主軸放在導入AI 技術,將收集到的生產數據進行影像瑕疵檢測,降低PCB 產業常見的誤殺率。

AI(人工智慧)為將人製造出來的機器結合訓練完成的模型,能夠表現出人類般的智慧。隨著物聯網的蓬勃發展,資料的蒐集與取得變得更為容易。如何從眾多的資料,透過機器學習、深度學習進行模型訓練,成為現今相當熱門的議題。建立一個AI 模型,從資料蒐集、資料前處理、模型訓練、至模型佈署,各個環節皆費時費力,且若沒有將該領域的專家知識融入AI技術,可能會導致AI 模型的判斷失準,失去了導入AI 技術的目的。

NTT DATA「IDI+」平臺,擁有將AI 技術模組化、工具化,其低代碼(Low-code) 的特性,大幅降低了AI的技術門檻,即便用戶不是AI 技術人員也可透過平臺直接在介面上進行拖拉操作,完成模型訓練及佈署,大幅縮短人員學習時間。

「IDI+」平臺多工的模型訓練方式,可縮短模型的訓練時間。其容器化的管理方式,可將環境及模型快速佈署至訓練主機以及邊緣設備。完善的備援(High Availability) 機制,則可縮短停機時間,降低產線停擺的機率,維持產線的正常運作。其中內建多元的演算法,提供用戶視不同需求自行使用。此平臺的特性在於可整合其他種類的演算法,加上既有的模型會透過再訓練的方式提高判定的準確率,故平臺內建的演算法與模型會持續更新,AI 判定的準確度也會越來越趨近於用戶需求,協助用戶在生產面達到極高且穩定的效率。

圖4:NTT DATA 總部位於日本東京,集團始建於1967 年,原是日本電信電話公社(NTT) 的資料通信部門。1988 年從日本電信電話公社獨立出來,並於1995 年在東京證券交易所上市

智慧製造的最終效益

打造一座智慧工廠,其實如同實際建造一座工廠,是一步一步慢慢穩扎穩打而成。實施數位化轉型時,通常是請客戶優先列出想改善的部分,再根據客戶現有系統及管理情況匡列出每階段的範圍,採分階段的方式進行導入。若客戶目前只使用ERP 系統管理,通常會建議客戶在第一階段,將主軸放在生產建模及生產履歷追溯。讓工單在執行時,可透明化生產狀態且同步收集機臺數據,由決策平臺即時顯示訂單生產情況及廠內庫存等。第二階段為優化生產流程:分析機臺的工程數據,或透過AI 建立模型進行視覺缺陷檢測等。第三階段則是生產流程智慧化,如透過大數據及AI 進行設備預測保養,讓設備不停機。智慧製造在某些產業的應用甚至可以擴大達到不關燈工廠或者是無人工廠等。

智慧製造並不是只要擁有AI 或大數據,只要一昧導入即可預期工廠的成本降低或是良率提升。事實上這些熱門的技術都僅為輔助工具,沒有微調與善用這些工具的特性,等於是英雄無用武之地。轉型成智慧工廠前,其實是先需要深入探究每家工廠的特質,即必須能辨識出每家工廠獨有的強項與弱點。尋找與梳理出客戶痛點的根源,再根據客戶預算選擇這些輔助工具,分階段循序漸進實施。由機器執行例行性或是危險性的工作,讓現場珍貴的人力可以進一步著手高附加價值的工作,工廠的人、機、料、法都能受到最妥善的運用,沒有一絲一毫的浪費,這也是企業為什麼要投入智慧製造最重要的理由。■