■耀德講堂 / 邱耀弘 博士

工業發展的價值─數量化的產品

18 世紀英國出現工業革命,使原來以手工技術為基礎的工廠手工業逐步轉變為機器工業,工業才最終從農業中分離出來成為一個獨立的物質生產部門。對於當時的人類,工業發展帶給人們的好處便是以量化的產品,造福人們的生活與方便,因為以工業生產的各種產品,能夠維持其品質、規格化,舉個最簡單的例子來說:一個螺絲釘,在使用出現故障後仍可買到和上次一模一樣的產品來更換,不論什麼時候都有一定的庫存。一個小小不起眼的螺絲釘,這可是人類經歷幾千萬年積累的知識,來作為有效且價格低廉的緊固零件。我們不敢想像沒有工業化的年代生活,對吧?就連我們所接受的教育,在西方工業革命初期就發現,工人必須接受訓練並要具有基礎的知識,準時上班和下班、定時休息與吃飯,還要有工程師協助工業產品製造的問題解決、技師操作複雜的設備等等,因此,工業化帶給人們有規律和紀律、成本和時間,以及標準化的模式。這一切的成功都在於──量化的產品。

我們來看看下列計算兩式:1,000/1=1,000;1,000/10,000=0.1

其中上式分子的1,000 代表是加工過程模具成本,而分母1、10,000 分別為產品製作的數量,結果可見的是分母數量越大,產品分攤模具的成本就越小。簡單,卻又有力的解釋了數量化對於工業產品的成本理解。對於工業產品的要求,包含:尺寸精度、幾何形狀、加工效率、材料選擇、物化性能、表面條件與處理等眾多的需求,所有的花費都被放在分子,而產品數量被放在分母,可想而知數量是成本與售價的最關鍵指標,這也正是今天積層製造所面臨的挑戰,如何走到一般數量需求龐大的工業產品之路。

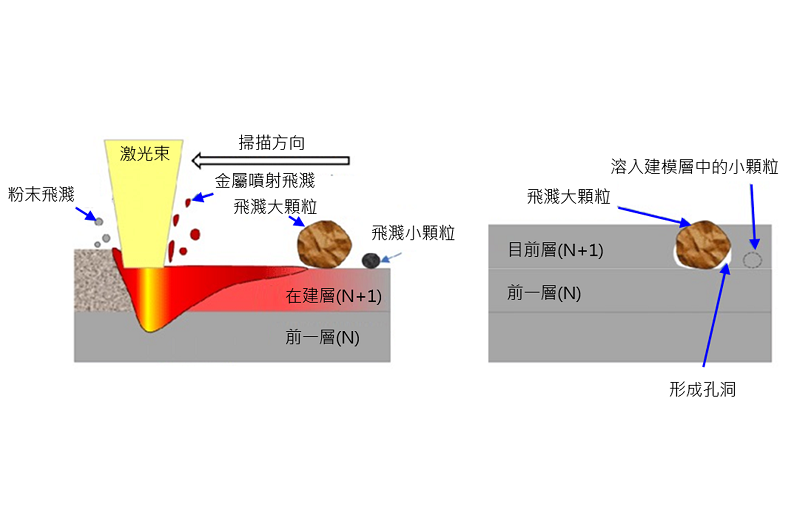

圖1:基於熔融法和燒結法的積層製造技術的對陣(圖片來源:SLM Solutions Group AG Company Presentation

2018 Formnext)

熔融法與燒結法的對陣

現代化積層製造進入到金屬產品的主要材料是粉末,人們對金屬粉末的成型技術並不陌生,尤其是金屬粉末壓製(Pressing Molding, PM) 和金屬粉末注射成型(Metal-powder Injection Molding, MIM) 更是早已跟隨人類使用的器具,如汽車的引擎與各種機構、智慧型手機的各種零件。金屬粉末能夠如流體一般流動進而填充模具穴固化成型,並且最終以無差別的固化能量一次性地進行大量產品的燒結,這也在金屬積層製造上開始出現革命性的區分。

因此以HP、Exone、Digital Metal 與Desktop Metal四家為首,他們採用黏結劑噴射技術(Binder JettingTechnology, BJT) 正開始在積層製造業界嶄露頭角,帶領金屬積層製造走到數量化的新領域,所使用的觀念和PM、MIM 類似,在低溫低能量狀態下使產品形狀和尺寸定義完成,最終實施同步的高能量一起固化獲得最終產品。

當然首當其衝的便是行之有年的選區雷射熔融(Selective LASER Melting, SLM) 技術, 以熔融法(Melting Process) 和燒結法(Sintering Process) 在小型金屬零件產品的對陣上已經到了火熱地步,如圖1所示的兩大陣營火力展示。

雷射選區熔融法的缺陷

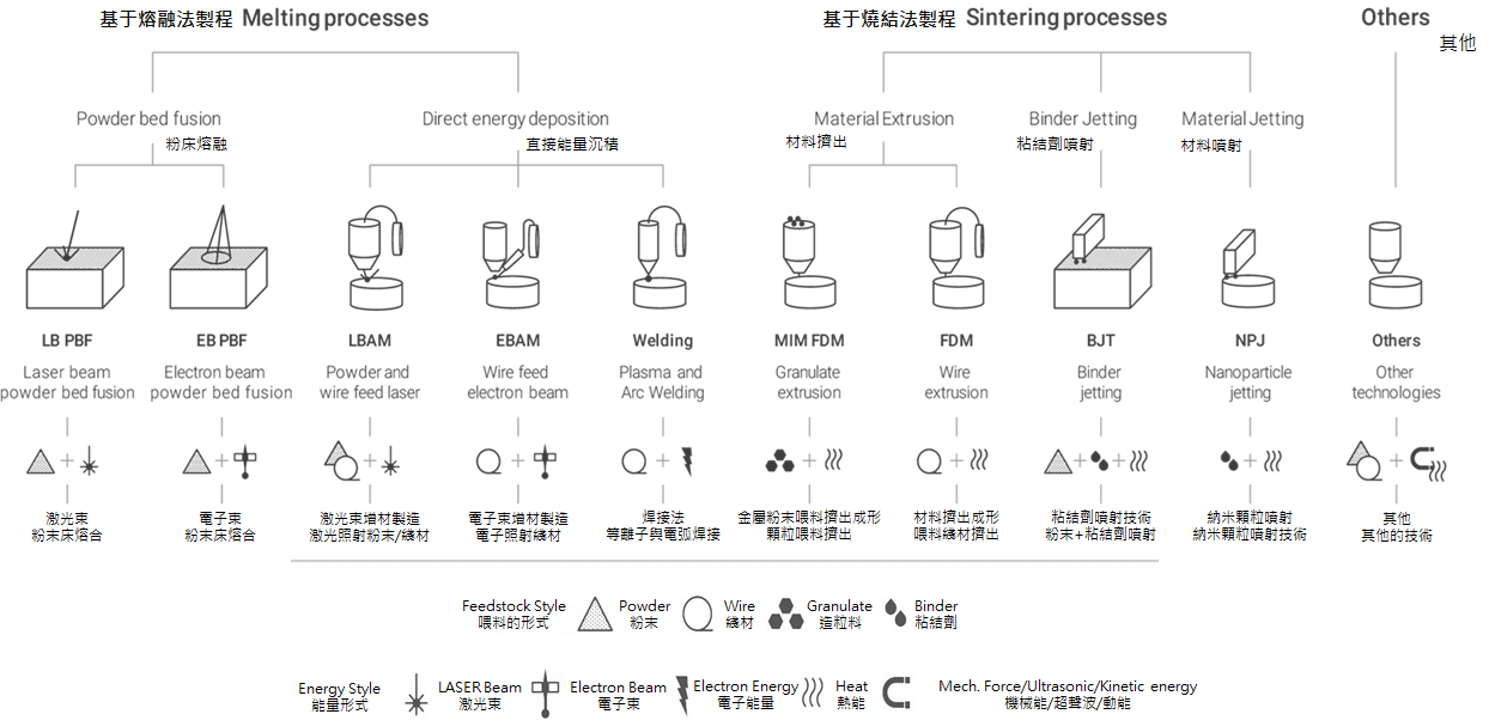

首先,我們要先瞭解SLM 在目前的優勢是列印完成產品即接近90% 完成度,只要進行去除支架(沒錯,粉末技術都需支撑克服重力的影響以及散熱路徑,積層製造仍舊只是近淨形加工)、尺寸與表面精修,看起來是很完美的製造技術。如圖2 所表示,雷射固化熔融法必須同時兼顧產品的輪廓定義和材料的固化,受限於雷射光斑的大小和功率限制,光斑不可能過大或過小(~20um),以避免產品輪廓過於粗糙(大光斑)或成型時間過長(小光斑)。

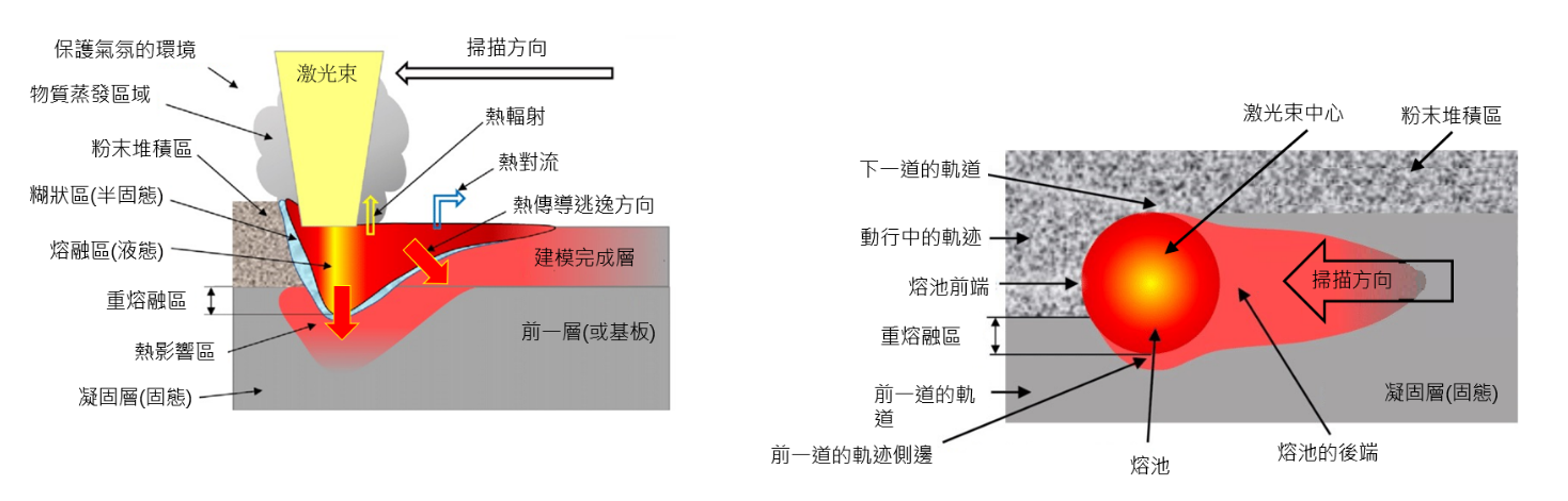

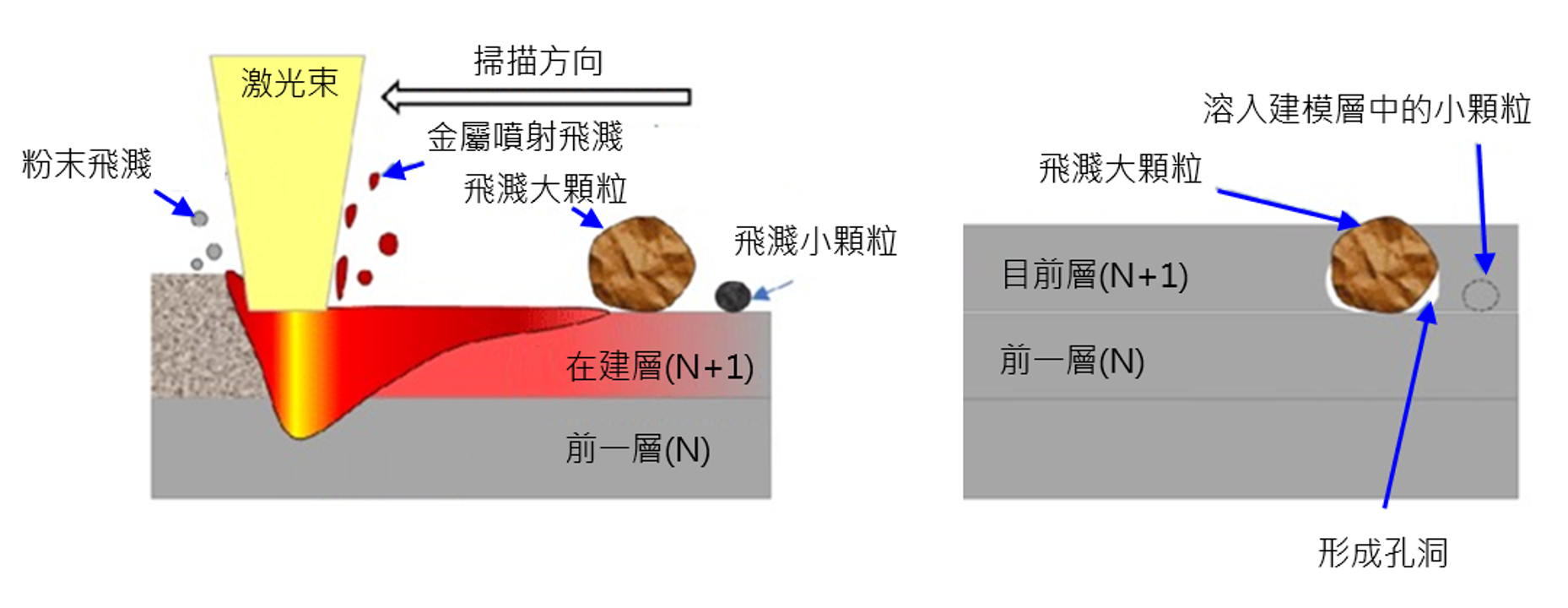

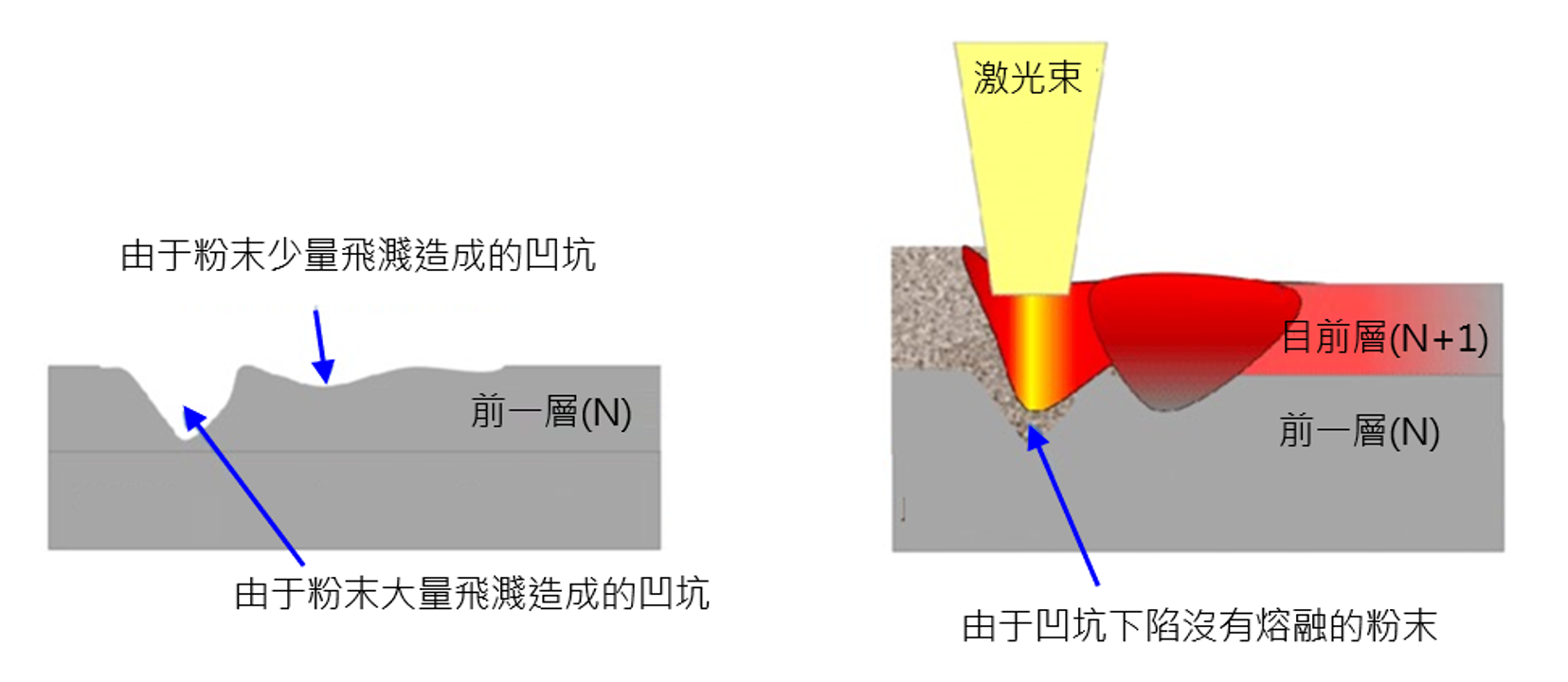

除了上述問題,還有的就是粉末顆粒的形狀和粒徑問題,如圖3 所示。在SLM 過程如果有的粉末顆粒過小,將導致其率先熔融造成雷射功率不足以熔化正確尺寸的顆粒,或是被機光進入導致飛濺到已經完成的表面,在下一個熔融程序形成缺陷;過大的粉末顆粒就更危險,雷射無法完全熔融該顆粒,導致形成孔洞的顆粒。

另外,由於粉末顆粒尺寸不平均產生飛濺之後留下的坑洞,在下一次的粉末鋪粉後形成凹陷區的粉末無法被下一道雷射所熔融,這也造成了列印過程中不可修復的內部缺陷,如圖4 所示,結果導致產品最後只能以昂貴的熱等靜壓(Hot Isostatic Pressing, HIP) 程序來修復這樣的缺陷。

圖2:(左)雷射熔融法的側視圖;(右)雷射熔融法的上視圖(圖片來源:Pal, S.; Drstvensek, I. & Brajlih, T., “Physical Behaviors of Materials in Selective LASER Melting Process”)

燒結法的優勢

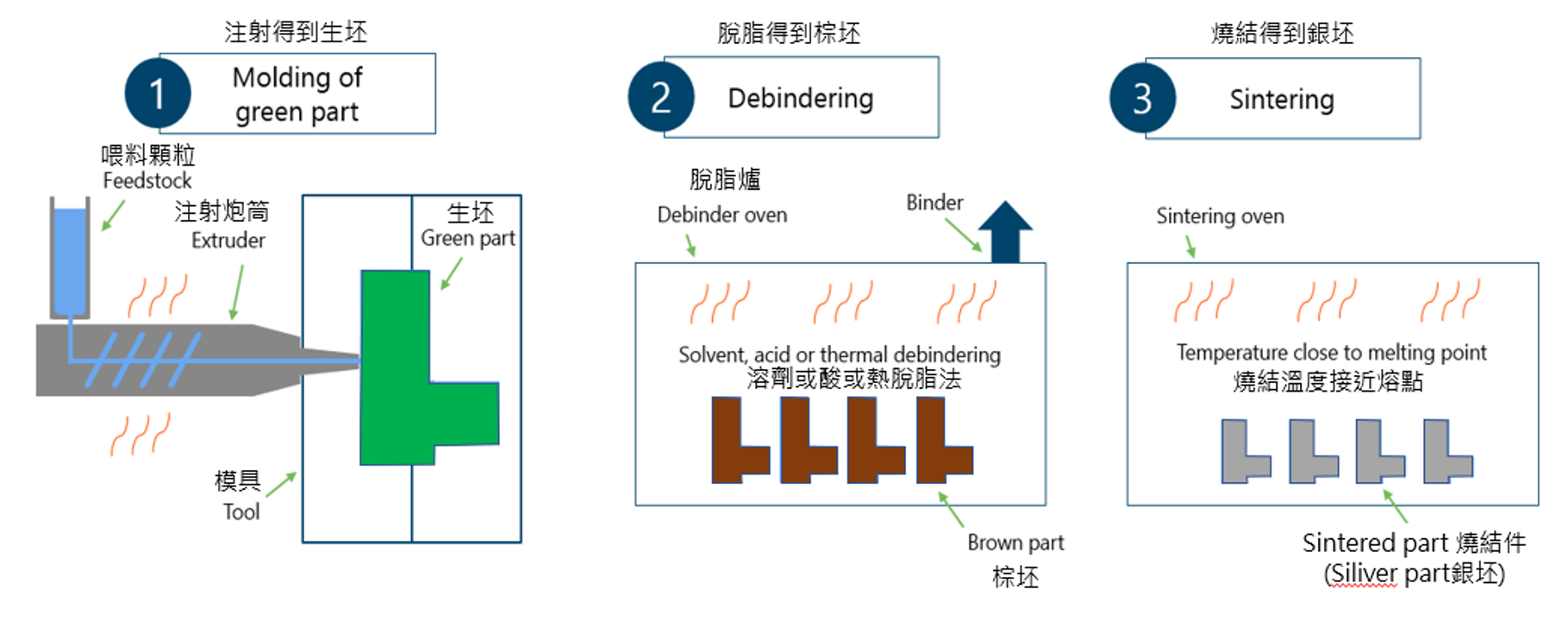

雖然燒結法必須在積層製造的基本輪廓定義得到生坯再進行燒結,現有積層製造都是一次加工就要得到產品最終模樣,但燒結法必須第二次(脫脂)或第三次製程(燒結)才能完成,同時也因不好控制其收縮比而感到煩惱,部分使用者因此對其感到排斥。然而,在經過不到三年與現有金屬粉末成型技術相互交流之後,燒結法的積層製造開始在100 件以內的產品市場攻城掠地,由於生坯成型的溫度低可以在同一工作流程進行多層的列印堆疊(主要是溫度低可以避免熱堆積造成的問題),減少重置時間的浪費,列印後處理的脫脂、燒結直接與粉末成型(PM、MIM) 共用設備,同步無差別的加熱是一種節省能量的好作法,也使得金屬粉末可以使用更大的粒徑區間範圍,材料的成本大幅降低。如圖5 展示目前金屬注射成型的製造工藝節省了大量的重置時間和能量的浪費。

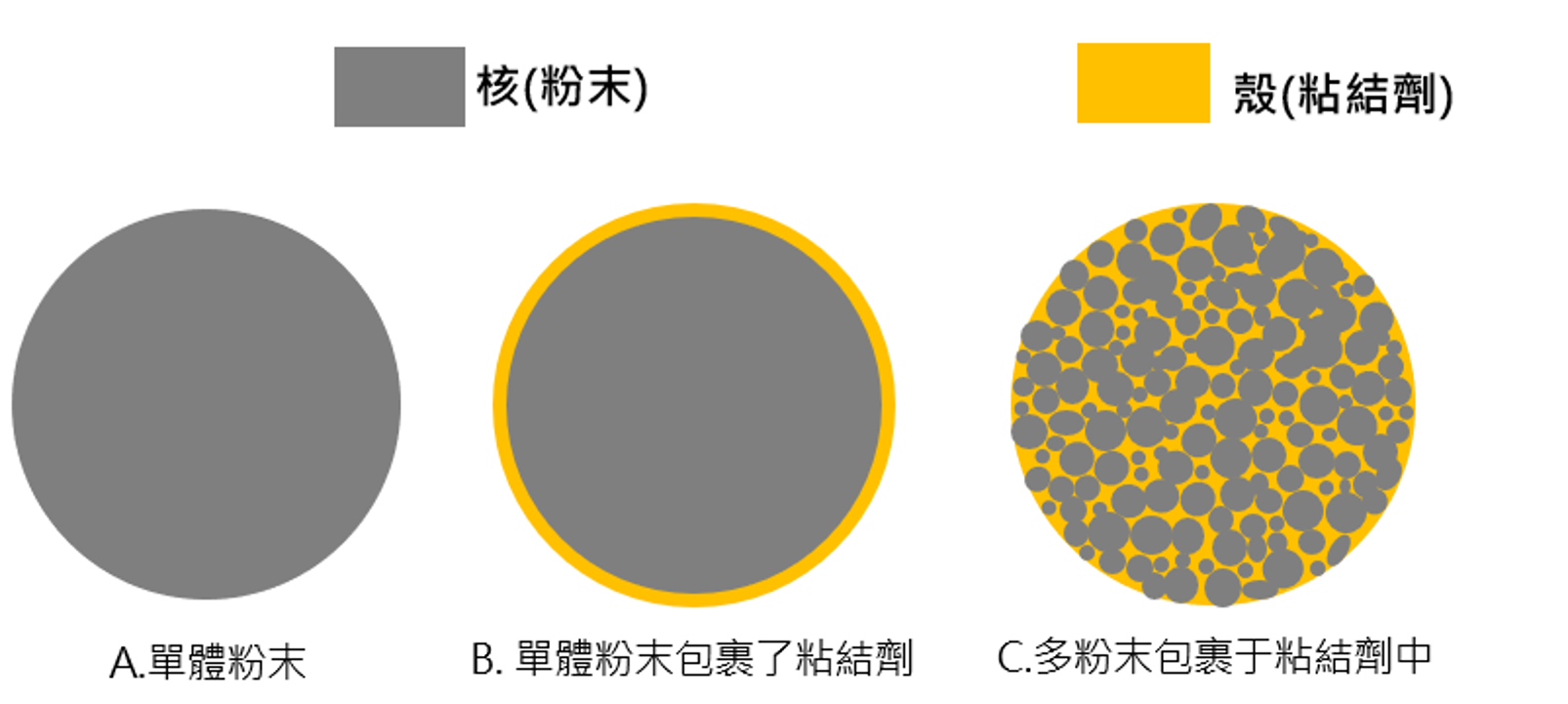

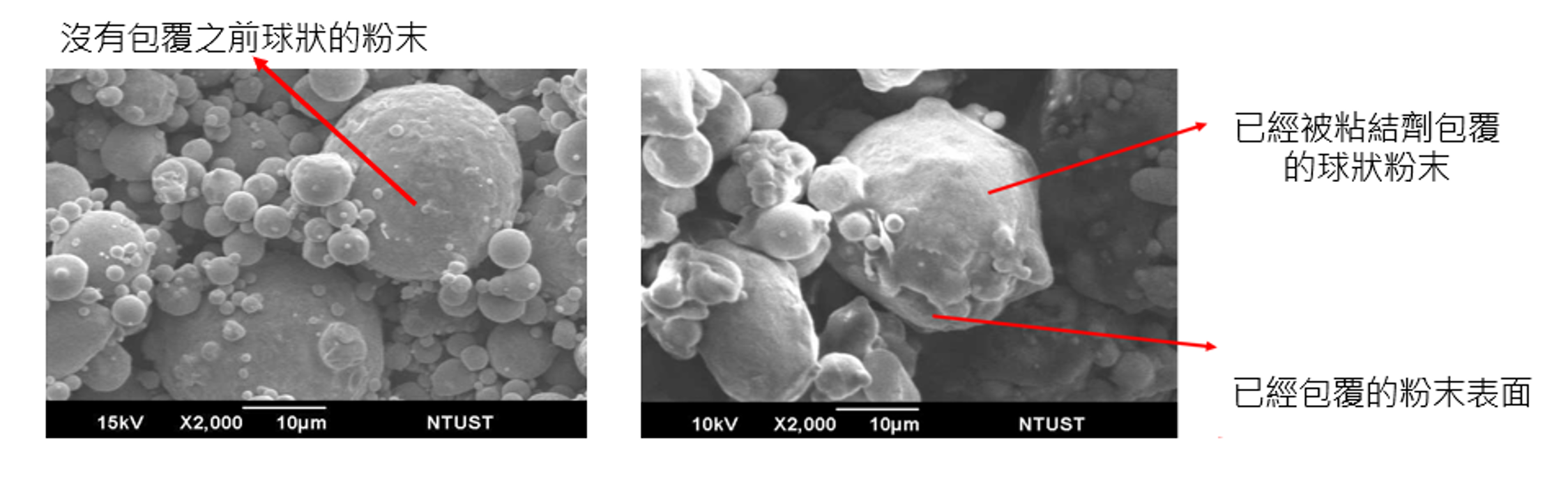

積層製造在燒結法最為重要的在於粉末的核殼(Core& Shell) 技術推進,由於使用的材料可以直接使用現有金屬注射成型用的粉末,如圖6 所示,利用黏結劑作為殼的技術把多數小顆粒粉末包覆成核,如此便可以降低大量的材料費用,更因為可以利用核殼的再製技術,基本上來說材料的利用率可以達到99% 以上,比起熔融法必須犧牲10~30% 的結塊和汙染的材料損耗,燒結法的優勢立見。目前Dr.Q 與臺灣科技大學的高速3D 列印中心已經展開合作並有初步的成果,利用金屬粉末注射成型的喂料(Feedstock) 混合技術已經成功的達成批量生產核殼式的積層製造用粉末(如圖7 所示),除了輪廓定義是採用積層製造的方式(層到層),混粉、篩粉製糰、脫脂、燒結全部是以金屬注射成型現有的技術和設備來完成,預計未來在收縮比的計算上一旦完成結合,這將是積層製造走入數量化產品的一大進步。

圖3:粉末顆粒的形狀和粒徑問題,不夠圓滑且大或小的顆粒因為能量衝擊產生飛濺到已經完成的表面堆積,導致下一層列印雷射無法熔融造成許多缺陷。(圖片來源:Pal, S.; Drstvensek, I. & Brajlih, T., “Physical Behaviors of Materials in Selective LASER Melting Process”)

圖3:粉末顆粒的形狀和粒徑問題,不夠圓滑且大或小的顆粒因為能量衝擊產生飛濺到已經完成的表面堆積,導致下一層列印雷射無法熔融造成許多缺陷。(圖片來源:Pal, S.; Drstvensek, I. & Brajlih, T., “Physical Behaviors of Materials in Selective LASER Melting Process”) 圖4:由於金屬粉末顆粒大小不均勻導致的列印層缺陷(圖片來源:Pal, S.; Drstvensek, I. & Brajlih, T., “Physical

圖4:由於金屬粉末顆粒大小不均勻導致的列印層缺陷(圖片來源:Pal, S.; Drstvensek, I. & Brajlih, T., “Physical

Behaviors of Materials in Selective LASER Melting Process”)

未來,早已經在過去等我們前往探索

再先進的科技仍舊是以基本的數學和物理化學作為基礎,我們必須在一些細節上加以注意。積層製造要走得更久更遠,必須要摸索著老大哥們(PM、MIM) 的技術路線,也能夠利用他們已經開闢好的蹊徑(脫脂、燒結與表面處理等工藝),一步一步地往前推進,市場的需求背後是嚴格的挑戰──成本與性能,唯有能走往數量級的製造技術材可以被接受。Dr. Q 相信,積層製造必將走入一般百姓的應用之路,但前提是能夠快速的製造為數不少的產品,套句星戰電視劇曼達洛(Mandalorian) 人的話:“This is the way.”(此乃正道)。■

圖5:金屬注射成型技術(MIM) 對於燒結法積層製造是最接近且能共用脫脂、燒結設備(圖片來源:SLM Solutions Group AG Company Presentation 2018 Formnext)

圖6:核殼技術是以黏結劑作為包覆的殼將核(金屬粉末)黏結成糰。(圖片來源:Dr. Q)

圖7:核殼技術的實現(圖片來源:臺灣科技大學(NTUST) 高速列印中心 王奕瑄 碩士論文)