■型創科技 / 羅偉航 應用工程師

前言

在製造業中,隨著工業信息化水平的發展,不同類型模具的標準化、自動化生產技術開始出現。越是大的企業,生產的標準化程度越高。中國對於包裝消費如醫療製品、日常消費品方面的消耗是巨大的,因此也就需要相對應的射出模具進行產品大量的生產。因此射出模具標準化是塑膠製品生產的重要技術,只有做到設計、生產的標準化,才能滿足市場中不同企業多樣化的設計需求。

射出模具標準化發展的重要性

所謂的標準化,在國際上行業相關的看法為「標準化是確立和採用標準、規範、準則的創造性的有組織的活動」,那麽簡單來說,標準化就是為了得到全面的經濟效果而進行的有秩序的特定活動,制定且實施各項規則的過程,並以科學技術和實驗的綜合成果為依據,不斷的改善這一進程。射出模具的標準化,是指模具設計標準化、模具生產以及管理維護的標準化。

- 模具設計:模具標準件的使用讓工程師只需要針對不同的產品進行模仁的設計,而模架等其他零部件可使用標準件來組合。這樣不僅減少了需要設計的部件,還可以有效的減少設計工程師的設計時間,提高設計效率。

- 模具生產:使用模具標準件首先可以保證模具品質的穩定性,其次可以縮短加工時間,並且實際需要加工製造的部件只有模仁部分,其他部分直接使用標準件組合,可大大的減少加工設備的工作強度,提高加工設備的壽命。

- 管理維護:標準件較完善的價格體系,能提高採購的效率,且庫存也比較容易管理。使用標準件的模具有較高的零件互換性,對於零件損耗所發生的故障,可直接用新的標準件進行快速更換。這樣可減少維修的費用以及縮短因故障而產生的誤工時間。所以可見模具標準化的發展對於模具行業來說是非常重要的,不僅可節約設計時間,減少生產成本以及維護的成本,並且可以保證模具的生產品質。

中國射出模具標準化發展的現狀

目前中國的很多企業模具標準化的水平偏低,模具標準化體系與美國、德國、日本等發達國家相比存在比較大的差距。存在如標準件品種規格少、標準件的應用覆蓋率低、生產過程中標準化水平低等問題。這裡最大的問題在於目前企業對建設模具標準化體系不夠重視,傳統的觀念根深蒂固,缺乏吸收新事物的觀念。其次是模具標準件的市場比較混亂,對於標準件沒有統一的參考標準,有的企業標準件根據國家標準,而有的則根據行業標準或者自己企業的標準,或是依據其他發達國家的標準等等。這將導致不同的企業其生產所參考的標準不一,使得模具標準件生產企業的效益較差。

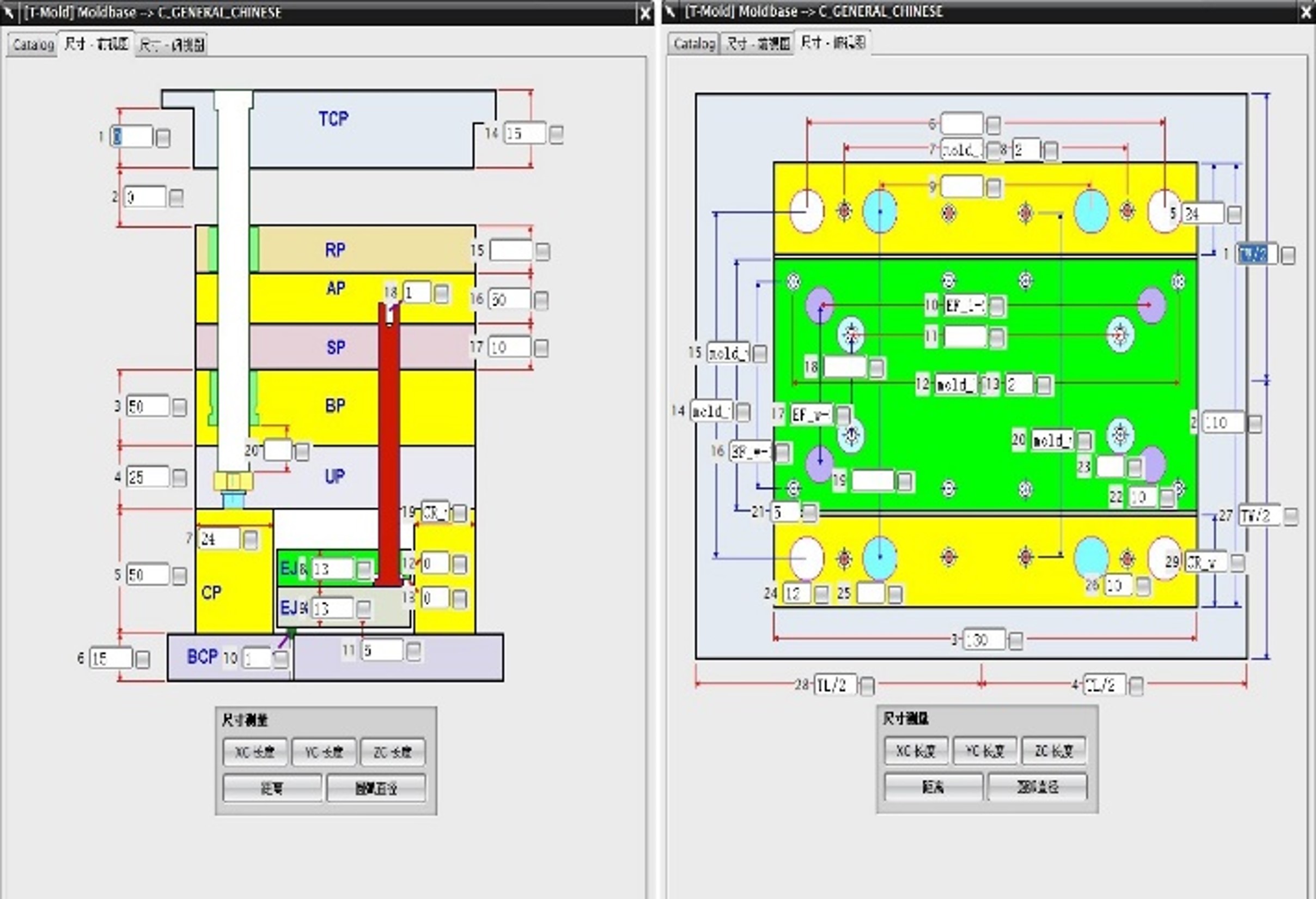

圖1:模架參數化

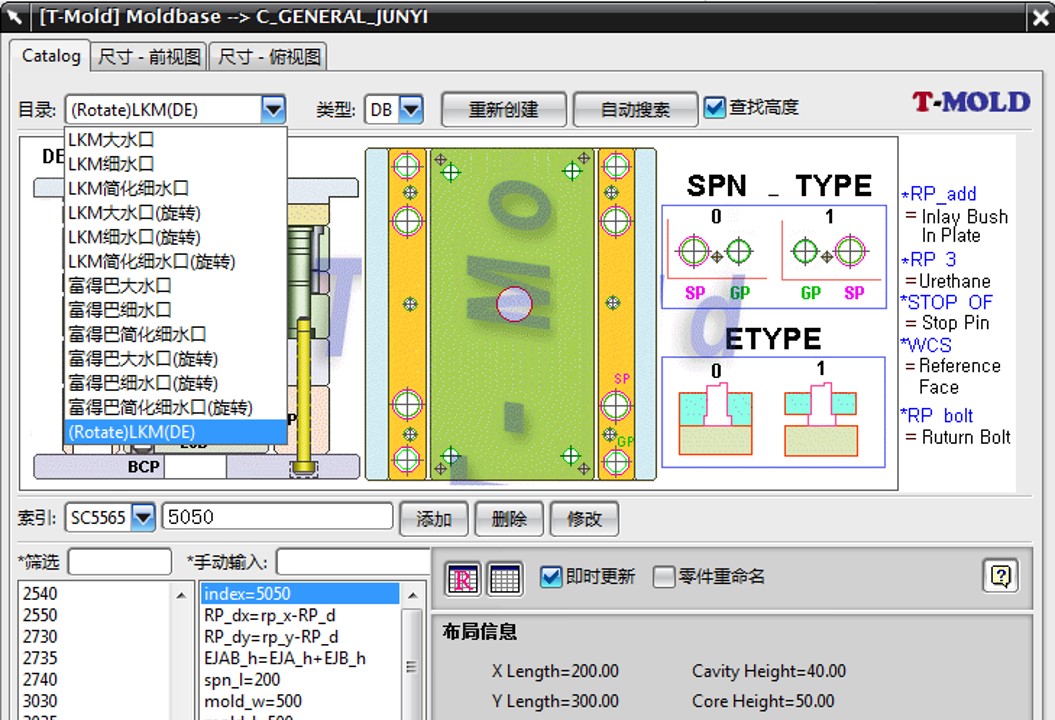

圖1:模架參數化  圖2:標準件數據庫

圖2:標準件數據庫

射出模具標準化體系構建

從以上分析可得出,射出模具的標準化建設可以縮短企業產品的生產週期,提高生產品質以及效率和生產管理的提升。近幾年來,中國對模具標準化的工作十分重視。並且對標準化工作的改革加大了力度。截至2016 年3 月,全國模具標準化技術委員會已制修訂現行模具國家標準100 項,行業標準179 項。而射出模具的標準化體系主要包括模具設計、生產及管理。針對射出模具設計,進行模具尺寸的標準化。利用CAD/CAE/CAM 軟體,進行不同種類、不同形式的射出模具設計,完成不同種類的模具框架(圖1)、尺寸的標準化,並且建立不同類型射出模具的數據庫(圖2),隨著數據庫的建立,模具設計的組合性會大大增加。針對不同類型的模具,只需選擇對應的數據庫進行模具框架、零件的組合即可達到快速設計的效果。

在射出模具生產的過程中,則對數據庫中的射出模具數據進行挑選、調用,並採購相對應的標準件。設計人員只需要在模仁等關鍵的部分進行模具參數的調整,從而保證不同類型模具設計和生產的需求。

管理上可根據射出模具的標準化規範,選擇合適的模具生產流程,明確不同工作人員的生產任務,並對整個生產工序做出合理的協調和管理,從而實現生產模具、人員之間的科學配置。■

參考文獻

[1].射出模具設計與製造標準化體系的研究,衡斌,《數字產業》

[2].我國模具標準化工作現狀與發展趨勢,韓在偉,楊建生,《中國管理信息化》(2017.6)

[3].我國模具標準化工作現狀與發展趨勢,王沖,《模具工業》(2016)

[4].射出模具的標準化與自動化設計,楊菁,《工業生產》(2019.4)

[5].模具標準化製造及模具標準件的發展,張清