■黃明賢 特聘教授/高雄科技大學

前言

2021年是局勢變動、環境多擾的年代。在疫情影響與少子化驅動下,可想像易見的生產設備朝少人力、人智介入的智能化、數位化轉型。同時與成型週邊系統更緊密整合的物聯網發展。政府為因應地球永續發展的訴求,在政策上加速節能、低碳的技術發展,如複合材料、發泡成型技術、及二次料加工等。本篇就上述議題整理資訊,以供讀者參考。

智慧機械

整合各種智慧技術元素,使其具備故障預測、精度補償、自動參數設定與自動排程等智慧化功能,並具備提供Total Solution及建立差異化競爭優勢之功能。範疇:包含建立設備整機、零組件、機器人、物聯網、大數據、CPS、感測器等產業。

智慧製造

產業導入智慧機械,建構智慧生產線(具高效率、高品質、高彈性特徵),透過雲端及網路與消費者快速連結,提供大量客製化之產品,形成聯網製造服務體系。範疇:包含航太、半導體、電子資訊、金屬運具、機械設備、食品、紡織、零售、物流、農業等產業。

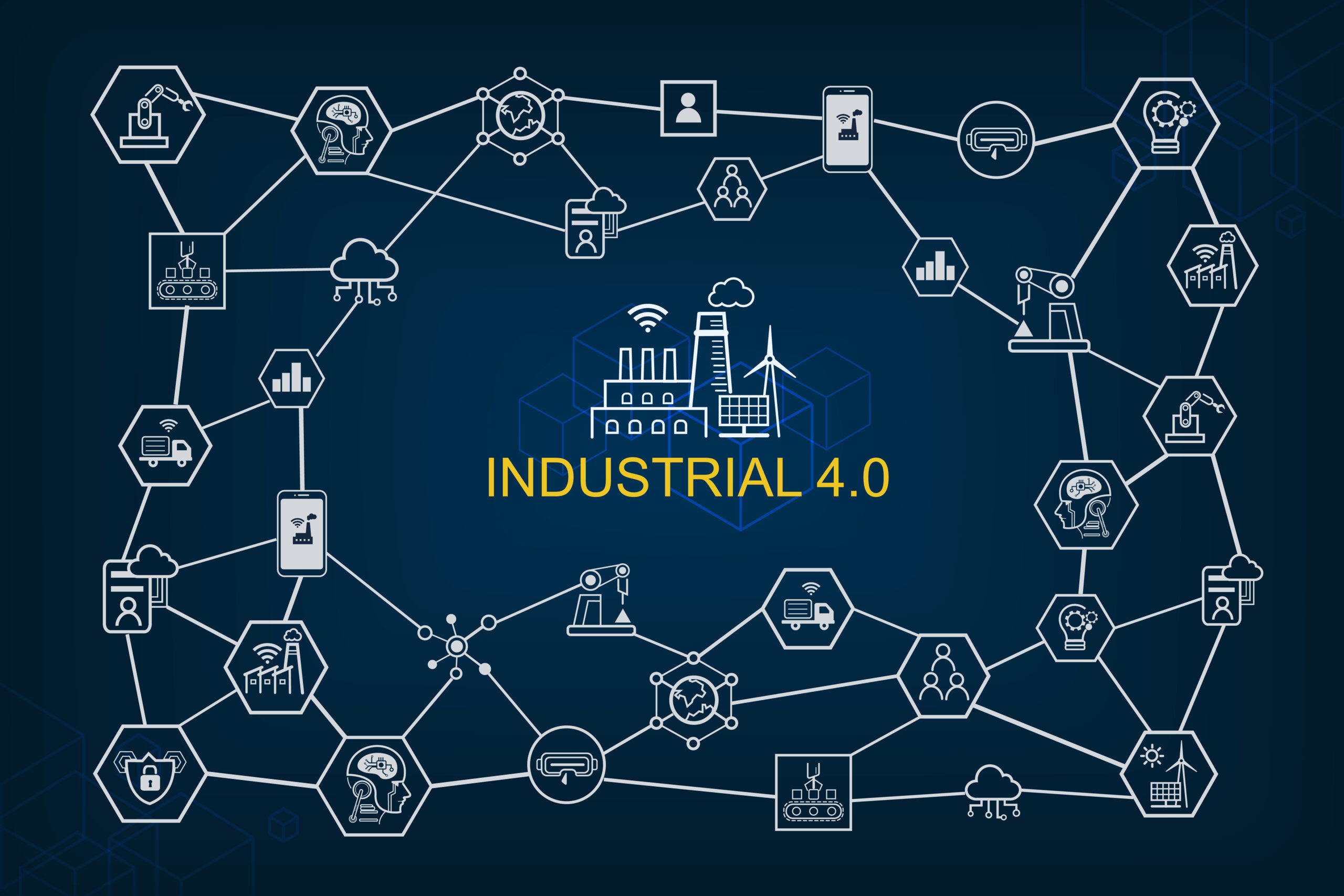

目前無論工業4.0、IoT或是AI,其衍生的商機持續不斷的獲得重視。其中,智慧製造與全面連網、自動化與生產效益等劃上等號,促使傳統工廠朝工業4.0發展。隨著AR、通訊技術、機器視覺、人工智慧 / 深度學習(deep learning)等,各項新舊技術的再翻新及蓬勃發展,這些技術亦逐步被導入工業4.0應用中,受惠於此,工業4.0的發展將更能契合其所欲達成的終極目標──更智慧、更節省成本、更自動化、更高的生產效率與競爭力,以及更安全的人機協作。

在此發展趨勢下,臺灣積極推動智慧機械產業推動計畫,其目的即是協助臺灣的精密機械升級為智慧機械,並推動生產體系導入AI應用,提升智慧製造能力。智慧製造的核心是善用數位化(IT)技術,使產品製造過程中能夠自動收集和分析資料,而在持續積累製造數據下,導入AI應用將可進一步做出更明智的決策並優化生產。其中,將涉及大量部署的物聯網以蒐集來自感應器和機械設備的資料,實現資料快速交換、流動與整合,提供遠端監控和管理流程,並具備快速變更生產計畫的能力;此外,也能透過各式AI分析物聯網中的巨量資料,以擬定解決方案、提供決策參考、製造程序優化等,建構出智慧製造中的適應性製造、預測維護、自動化品質控制、及需求驅動生產等特徵。

目前隨著AI的蓬勃發展,試圖轉型的製造商,已開始使用AI來應對這些諸多挑戰,大約一半的公司已經將AI嵌入到企業業務流程中。即使如此,AI在製造所衍生的價值和應用,仍在非常初期的階段,其價值並未展現。而要導入AI,第一步即是數據的擷取與建立,不過要跨出這正確的第一步並不容易,許多系統設計者與導入企業,常常忽略數據擷取及資料正確的重要性,AI不會是泛用於各種產業的平臺,各種產業都有其專業,數據的種類需求與擷取方式也大不相同。

此外,隨著智慧化的過程、物聯網的使用,將帶來前所未見的巨量資料,例如來自各種不同來源:如感測器、機器、加工製造、供應鏈及企業營運的資料,以及AI高計算能力所產生的資料。在這「巨量資料」中,資料可靠性,成為關鍵,因為如果儲存了不受信任、不正確的資訊,而這些資訊無法説明理解複雜的現實,則收集的大量資料及其分析將完全無用。因此,「計量」扮演極其關鍵的作用──確保量測資料的「可靠性」與「正確性」。並進一步將「計量」嵌入製造流程中,使用共通「可靠」與「正確」的資訊,貫穿整個加工程序,實現智慧製造及AI應用。

射出成型廠的製造智慧

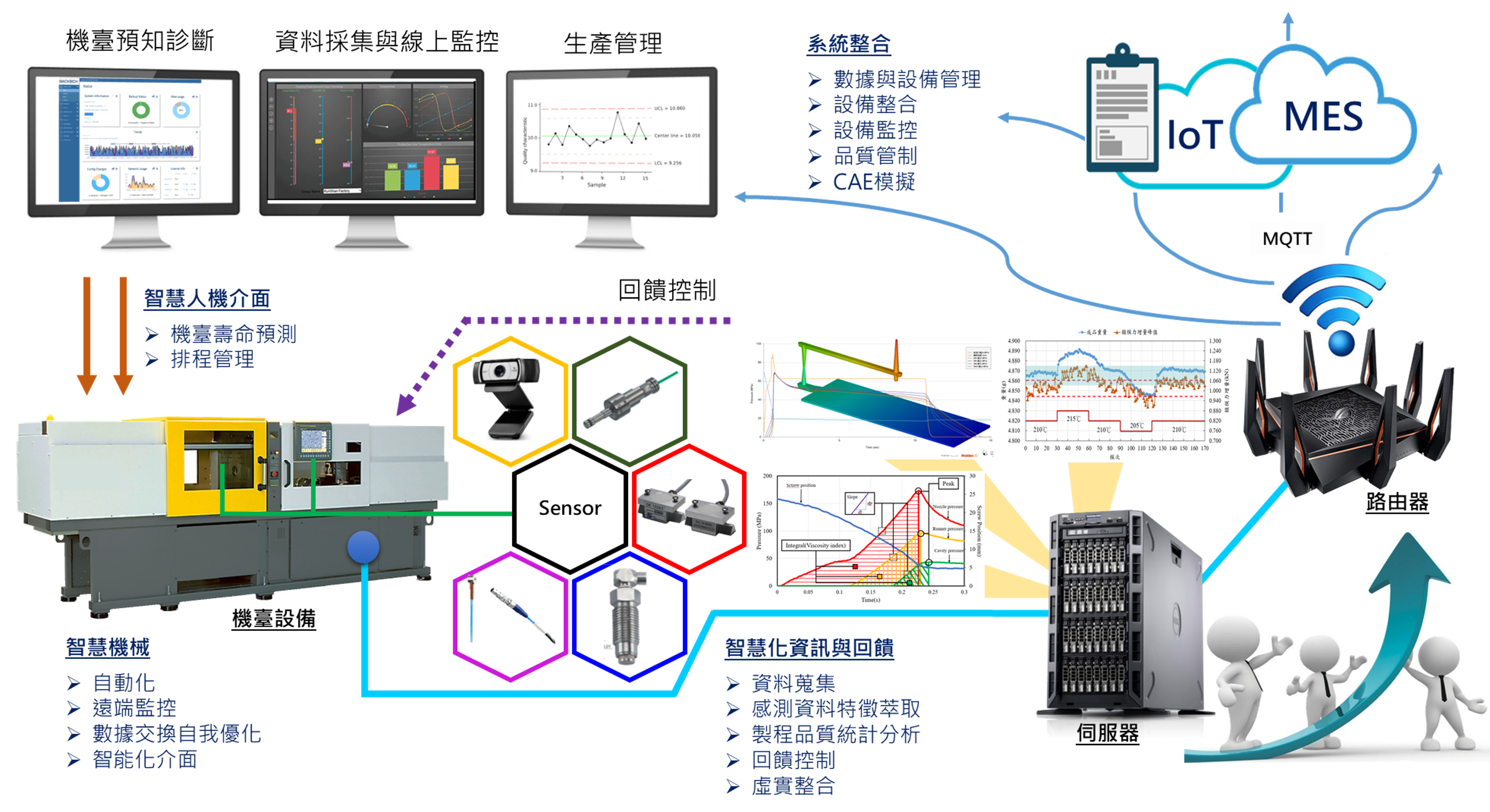

「射出成型智慧工廠」是工業3.0完成自動化生產後,數位轉型想達到的目標。隨著技術力的精進,各行業對模具的需求量隨之擴大,連動技術及品質的要求也大幅提升。以模具自動化製造為例,除連接CAD / CAM等系統介面外,也透過連接自動化機床、即時生產控制系統,整合工廠管理系統、設計製造系統、機械設備等,來達到工業3.0自動化生產的目標。而下一步邁向智慧製造,則是透過感測器結合、串接物聯網、分析大數據,以及發展雲端等技術來打造工業4.0下的智慧射出工廠。整合射出機、供料系統、模溫機、冰水機、烘料機及熱澆道溫度控制系統等週邊設備,射出廠把各項設備的生產參數資訊傳至監控平臺;除記錄機臺生產參數及稼動狀況之外,也可搭配各式感測器進行各項設備站點即時數據收集,透過數據監測以穩定及縮短生產週期。製造業從過去只能被動收集生產結果的數據統計,轉變成主動監控各項設備及各站點的即時數據,隨時掌握製造生產狀況,確保製造目標。

圖1:工業4.0智慧工廠概念圖。使用機器人、資料與知識庫、人工智慧科技、互聯網串聯生產流程相關資訊以達自動化、彈性化、快速決策的能力

圖1:工業4.0智慧工廠概念圖。使用機器人、資料與知識庫、人工智慧科技、互聯網串聯生產流程相關資訊以達自動化、彈性化、快速決策的能力

圖2:射出成型智慧化生產線示意圖。涵蓋感測器使用、資訊解析、IoT、邊緣運算、雲端運算與生產管理,以達生產品質即時掌握、成型不良回饋控制、智慧化生產排程、及機臺預知診斷等功能

零碳趨勢

隨著全球暖化持續發酵,淨零碳排議題在全球持續熱議,碳關稅的壓力,對出口導向為主的臺灣製造業而言,無疑是新的挑戰,也為創新科技帶來新商機。業者可以從上至下游採用各種方式實現減碳要求,例如:(1)使用回收料或發泡減重;(2)採用低耗能的冷卻技術;(3)從產品設計端,採用最少的材料達到最好的效能;(4)以預模擬生產的調度與設計,獲致最佳生產效力,將機臺控制器與數位分身(Digital Twins)虛擬平臺整合,運用線上虛擬調適以確認生產線的運作符合預期功能與目標,再實際現場部署,以減少實體試錯成本。