■耀德講堂 / 邱耀弘 博士 & 趙育德 講師

前言

在2014 年10 月,全球知名的麥肯錫顧問公司發表的一篇工業調研報告引起了金屬加工製造業的波動(文章是刊登在2018 年5 月)。根據這篇名為「未來工廠」的採用多位受訪者的投票結果,指出在未來五年的精密製造技術以積層製造和金屬粉末注射成型將成為頂尖的主流技術。

最初大家認為這只是一份預言式的報告。到了2021年的今天,我們發現此預言的準確性。還發現了一個更令人震驚的事實,使用燒結法的積層製造(或是稱為間接法),已經開始被工業界所接受。這包含大家熟悉的材料擠出法、粉體床- 黏結劑噴射法、桶內光聚合法等(這些名詞是由ASTM F42 委员会在2009年定義出來的)。它們都是以粉末為基礎並以黏結劑的方式,在低溫的能量作用下定義出產品的輪廓外型。然後,採用MIM 技術最常見的脫脂與燒結將黏結劑予以脫除並固化粉末,形成最終的產品。

不過,就像MIM 在初期推出所遭遇的質疑一樣。大部分人對於熔融法所完成的3D 列印件都是直接拿下來便是產品。認為燒結法不是一個好方式,因為產品的生坯要通過脫脂和燒結才能夠固化成型。但是,所有3D 列印的方式都不是一種「即拆即用」,他們仍舊在材料進行加法加工之後給予適當的減法以及熱處理等後工藝。尤其是金屬零件更需要表面美化的處理。觀念的建立必須要經過一段時間。

從觀念到實現

金屬AM 逐漸向MIM 技術靠攏,這是不爭的事實。一切當然是要從粉末說起。眾所周知,聚砂成塔是粉冶金技術的本質。就像海邊玩砂的孩子一樣。利用水作為黏結劑把砂子黏在一起。取決於你的手藝,可以把想像的城堡和物體雕像堆砌起來。

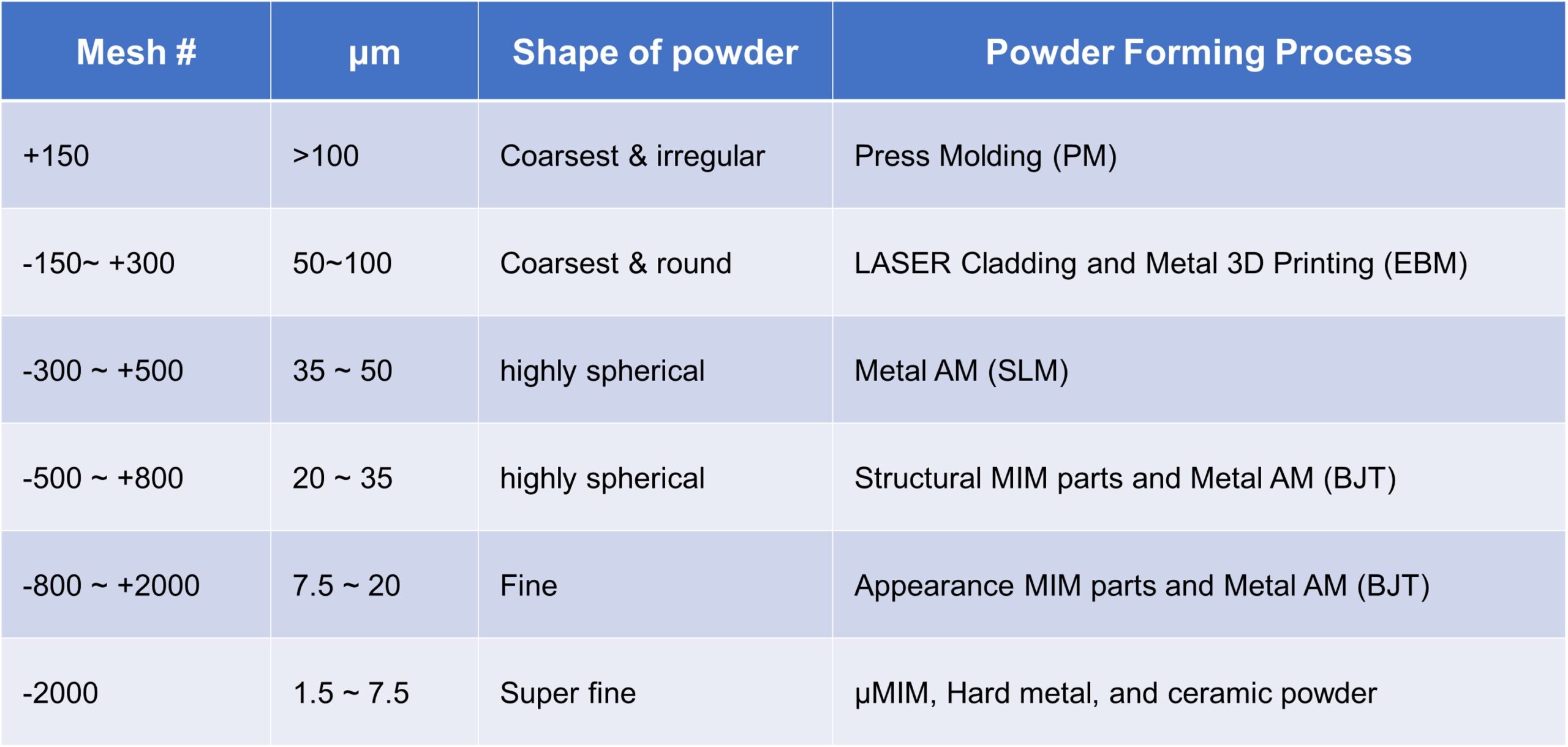

如表1 所示,不同的粉末冶金成型技術使用著不同粒徑大小和形狀的粉末。傳統粉末壓製法是最粗的粉末(100~150μm) 且不規則外型;雷射熔覆則是使用70~100μm 較圓的粉末;積層製造使用35~70μm 圓球度高的粉末;MIM 則是使用45μm 以下的細粉。由於工業應用時間久遠,傳統粉末壓製法用的粉末最為便宜,其次是MIM 用的粉末,積層製造用的粉末因為粒徑分佈較窄、球形度高導致價格居高。

對於產品的表面細緻度和特徵清晰度的表現上,MIM用的粉末便是最好的。因此將價格和表面品質兩者綜合考慮後,AM 技術的眾多開發者便開始構思能否利用到MIM 低成本粉末列印高品質的產品。結果是令人振奮的。包含惠普、Desktop Metal(已經在2021 年購併ExOne)、Digital Metal 等公司已經把金屬黏結劑噴射設備做到相當好,並且成功的開始進入工業化接單的程序。

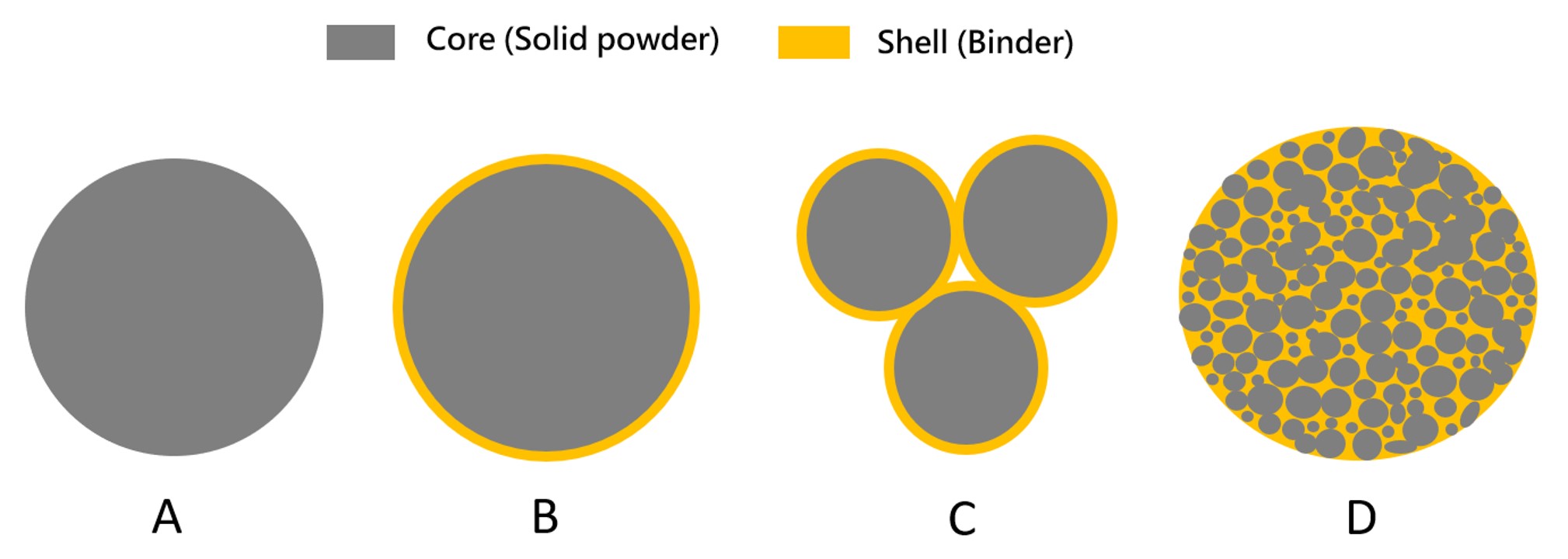

那麼有沒有更好理解燒結法的積層製造與MIM 更為接近的說法呢?如圖1 所示來解釋,使用粉末結構來說明可以更容易說服,目前直接熔融法(SLM) 必須使用較為大顆粒(粒徑分佈窄)且圓形的粉末。首先是要容易控制鋪粉的均勻性、堆積密度、層解析度與列印時間,加上考慮雷射的能量密度。換成間接燒結法的黏結劑噴射技術(BJT) 時,這是可以利用MIM 等級的粉末。細小的粉末與黏結劑混合後經過造粒製作成大顆粒,以利於舖粉的過程。這樣就可以使用MIM 廉價的粉末和較高的解析度。

燒結法必須克服的難題

已經有太多的文章闡述著AM 和MIM 的好處,但是事實真的如此? MIM 技術在1972 年的第一個專利至今已經走過半個世紀。作者親身經歷了MIM 其中30 年的產業化過程,只有被消費者認定、有大數量訂單以及讓投資者獲利的技術,才有更遠的未來。但是,積層製造卻尚未滿足這些條件。能夠有機會滿足積層製造數量生產可能性的是燒結法AM。但仍須克服以下一些問題。它們分別是:

表1:不同粒徑的金屬粉末應用在不同製程上

表1:不同粒徑的金屬粉末應用在不同製程上

變形與扭曲的控制

首先,重力是所有粉末冶金技術的頭號敵人,在地球上是脫離不了重力的束縛。因此燒結法的AM 也需要適當的固體化支撐。尤其是在燒結過程,支撐的設計和各種AM 製程的支撐都類似。其次是摩擦力,雖然AM 沒有高的成型壓力與流動很久的材料,但是仍然避免不了粉末之間的摩擦。在粉體床上鋪粉的狀態影響產品均勻性質。產品底面與承托板之間因為重量、產品面積造成的收縮摩擦,仍都是AM 和MIM 共同的問題。圖2 展示了一些用於燒結時的承托產品的治具設計。有些治具僅使用一次便需重新製作。或直接利用無效的特徵與生坯一起製作出來,在燒結後移除。

複製效率

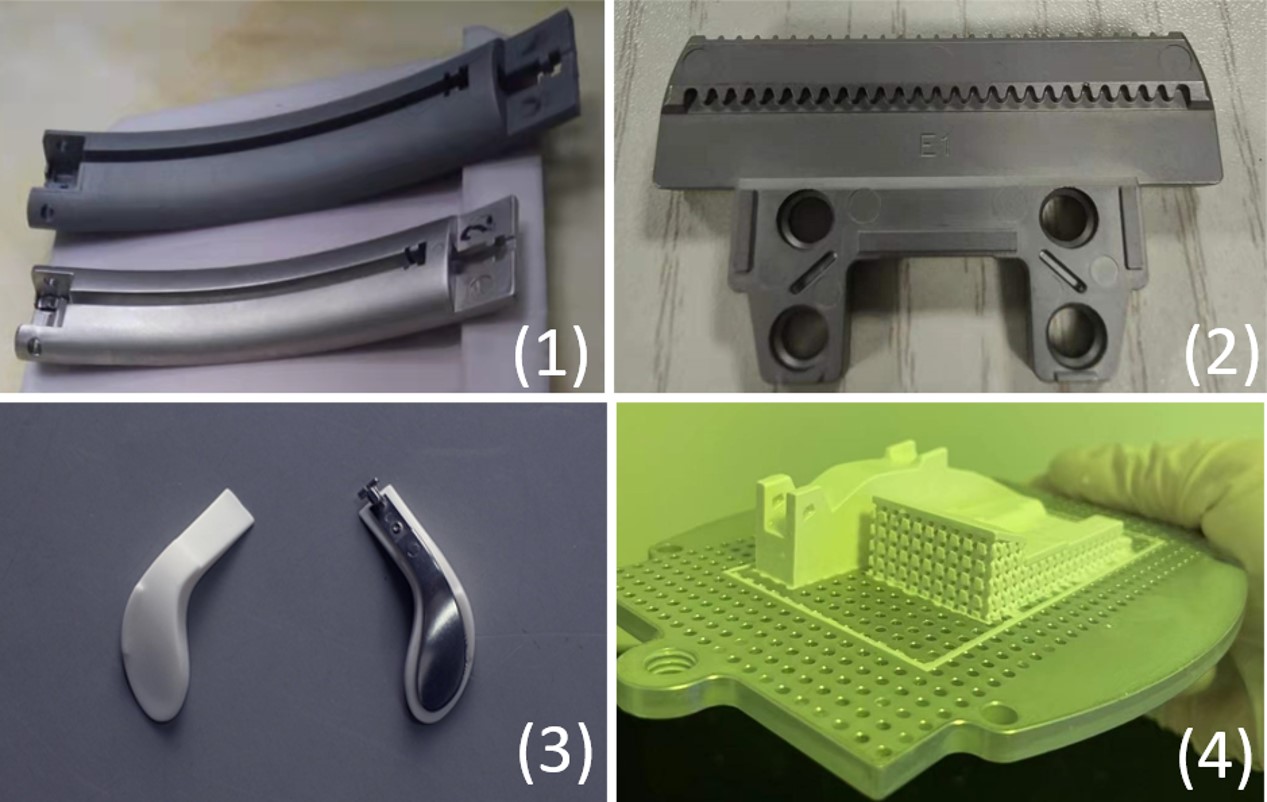

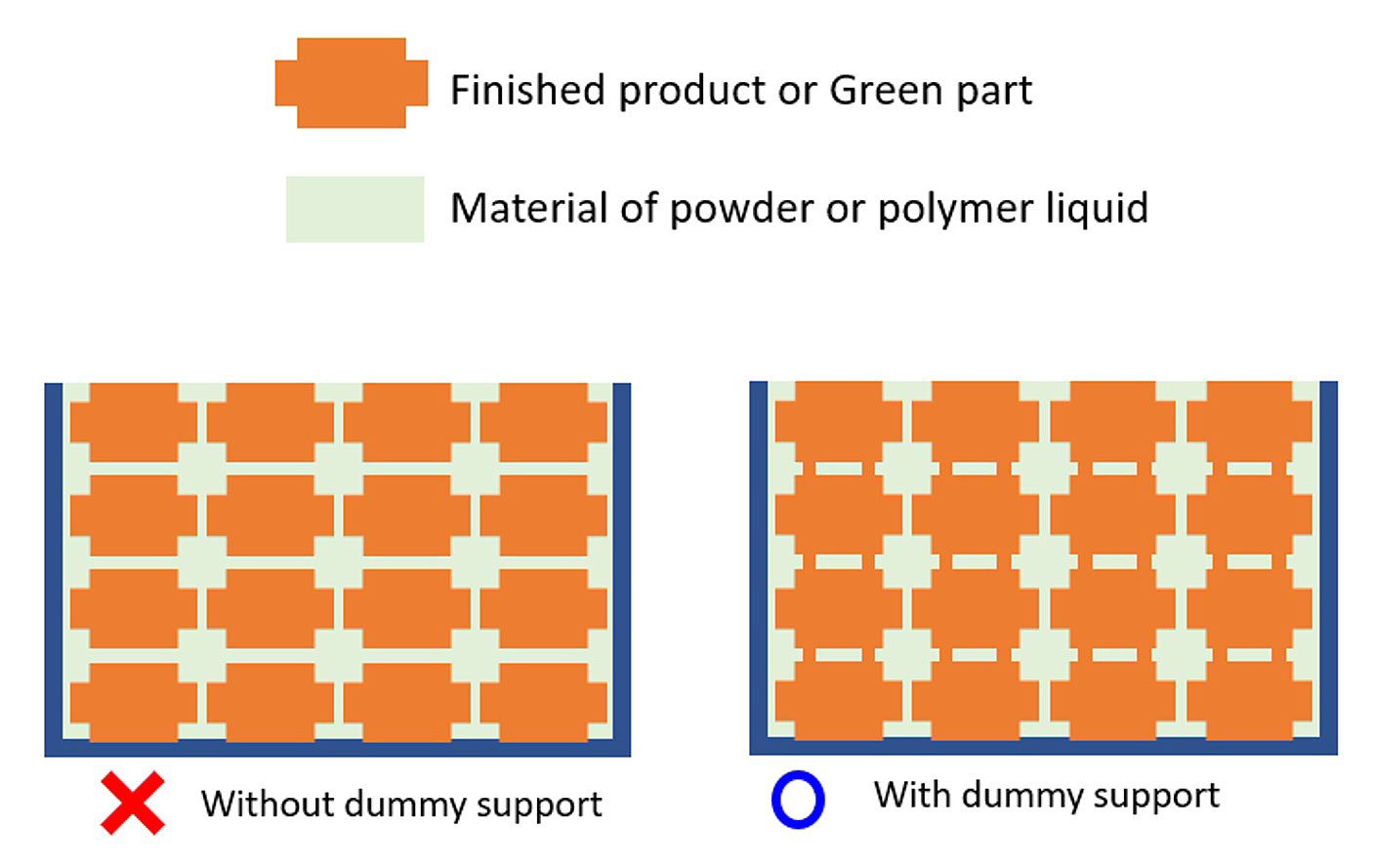

目前僅有光固化法與較低溫的塑膠燒結法能夠列印多層的零件,如圖3。每次列印多層產品這樣才能有效的減少設備重新調整所浪費的時間。實際的想法卻不能夠用在金屬粉末床上。主要在於金屬粉末的比熱容和熱阻高、比重大。首先是傳統的SLM 法,當粉末進行堆積的過程如果沒有燒結成塊時熱傳導的效果相當緩慢會使得製程積熱嚴重,最後導致產品的熱變形。雖然黏結劑噴射法的溫度已經降低到200° C 以下,但是因為黏結劑的強度不高導致生坯可能被壓壞,過多層的生坯重量有可能壓垮了已經列印完成的產品。一些隱藏的小裂縫甚至在燒結後出現在產品上。導致最終產品的品質失效。

精度和特徵解析度

不能再把AM 當做只是觀念上的模型,否則AM 在工業界永遠只是裝飾用「花瓶」技術。尺寸精度要學習MIM 製造上的可被計算與評估性,這一點是可透過學術研究來克服。但是在裝配上的微小公差,減法加工的數值切削就免不了。MIM 的後加工技術也都可以套用在AM 上。至於特徵解析度,使用較為細緻的粉末和較低的成型溫度都是有助於提高產品解析度的方式。雖然是這樣,放慢列印速度仍舊是最好的辦法。在積層製造程序上,同時擁有加工速度和產品精度並不容易。這個道理也適用所有的減材加工程序。因此合理的效率是建立在精密度要求之上。正如中國諺語說的,「又要馬兒好,又要馬兒不吃草」是不可能的。

僅適合低密度、薄壁和拓樸結構的產品

在大部分的積層製造過程,即使是多層列印或是故意加壓,加工的壓力也不會超過五個大氣壓(5X 101Kpa= 0.5Mpa)。主要在於生坯沒有固化完全之前,過大的壓力可能導致其崩塌。但是在金屬注射成型或是傳統粉末壓製,隨便超過50MPa 的壓力也不為過。因為生坯有模具限制其邊界並保持其結構的強度。唯一能使積層製造產品密度提高就是後處理的熱等靜壓製程。但所費不斐且不易找到。不過只要同時求低密度、薄壁和拓樸結構的產品。積層製造便凸顯極大優勢,因為它採層層堆積的作法。

圖1:核與殼的技術被用到AM 的黏結劑噴射成型法。比較幾種粉末的狀態,A 是SLM 用的,B、C、D 就給不同黏結劑噴射法使用的粉末設計

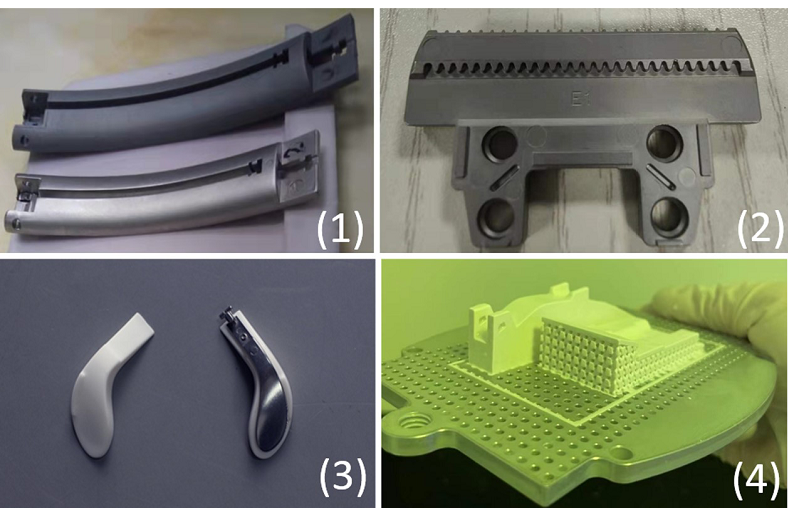

圖2:抵抗重力變形的各種治具設計。 (1) 傳統的階梯承燒板來支撐有曲面的MIM 件,生坯(深色)比燒結坯(淺色)要長; (2) 利用刀刃上的長條特徵防止刀刃燒結變形,這個贅肉特徵隨燒結後被去除; (3) 網格狀的隨形燒結支撐,利用3D 列印拓樸結構優勢方便脫脂、燒結的減重支撐(由上海魅湃實業提供); (4) 在燒結過程使用陶瓷的治具支撐沒有平面的MIM 零件(由廈門智勝提供)

委託脫脂和燒結的失敗爭議處理

恐怕這個議題是目前所有積層製造後委外後製程的最大困擾,如果工作不是在同一家公司完成的話。後續固化失敗的原因可能包含運輸過程、取出擺放的失誤,以及產品原本設計就缺乏支撐。尤其是低密度的拓樸結構產品。最新的間接成型- 燒結法積層製造,需要進行脫脂和燒結才能得到最終產品。然後脫脂和燒結這兩個程序是所有積層製造公司的陌生製程。自己準備需要額外龐大的設備費用與長時間的學習過程。如果委託MIM 協助進行後續製造,對失敗的爭議處理是必須要先考慮的。

必須勇往直前

MIM 最早由1970 年代開始,經歷五十年的考驗才獲得認可成為普遍的金屬製程。製造廠在使用一個新技術之後,都必須經歷無以計數的失敗。經驗是最好的老師,放諸全世界皆準。如果積層製造必須包含脫脂和燒結程序,那麼在設計的開始就要放入DFM 中一起討論。不能把問題丟給後處理廠商,否則爭吵無法得到經驗只換來厭惡。

全球的MIM 工廠已經超過500 家。中國和臺灣更有全球最密集的MIM 產業集群。在每一MIM 工廠裡都有一群年輕人日以繼夜的研究製程,保證產品經過脫脂和燒結之後能完整固化。不僅如此,我們還花費大量的時間在最終產品的表面處理。畢竟這是使金屬產品產生更高的附加價之手段。MIM 能夠逐漸取代包含粉末壓製、精密鑄造與壓力鑄造技術,這經過無數學術研究和日積月累的製造經驗所獲得的結果。AM 和MIM 最終後走在相同的目標。那麼這一條捷徑已經擺在眼前,MIM 正是AM 最好的朋友。■

圖3:多層生坯或產品在同一批列印過程中完成可以一次性獲得較高的產出率。(Drawing by Dr. Q)