■科盛科技產品處 / 胡珅滕 技術經理

前言

一般塑膠製品的生產流程,從產品造型及結構設計、模具設計、模具製造到射出成型,須歷經許多階段。若在前段設計上有不周全的地方,就會造成後段生產的困難,或是需要來回溝通以調整產品設計、模具設計或修整模具。本文即著重在塑膠產品設計階段,說明如何透過模流分析找較佳的產品設計,藉此預先排除潛在問題,使產品能順利量產。

Moldex3D SYNC大幅簡化CAE分析的工作

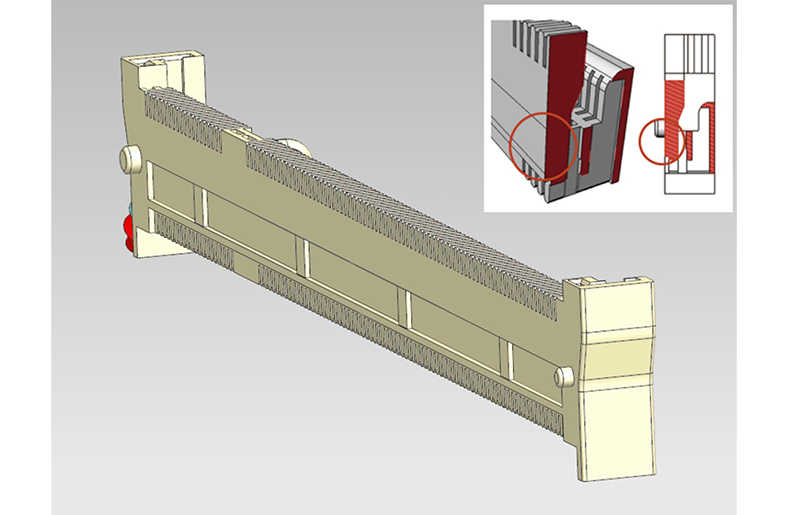

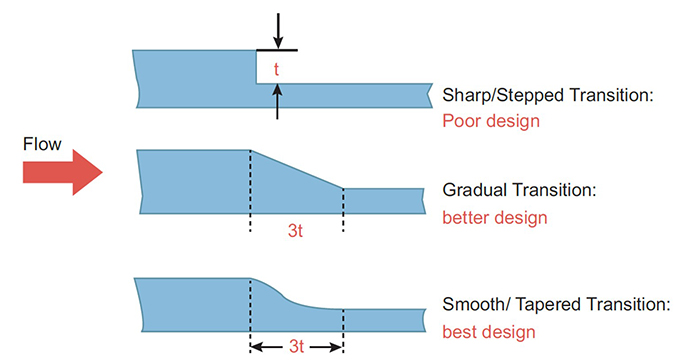

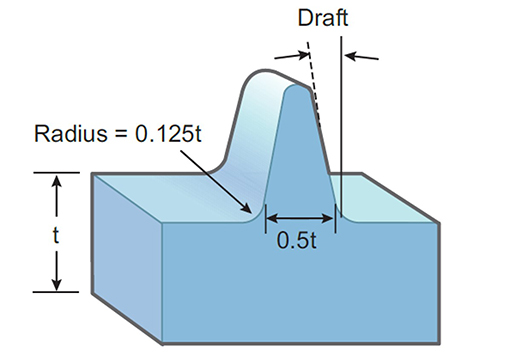

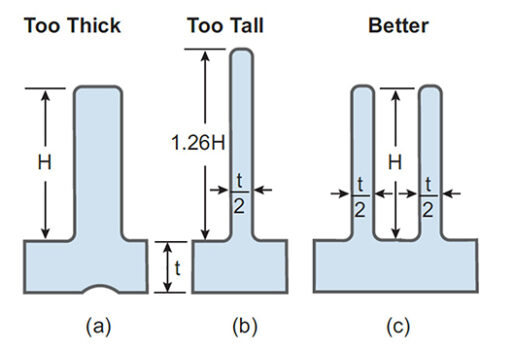

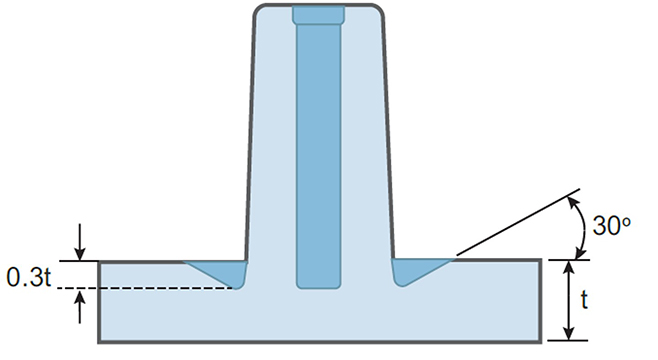

在產品設計階段,通常會有可製造性(DFM)的規範檢查;而常見的DFM項目包括塑膠材料的預放值、拔模角度、是否有倒鉤,也會有建議的肉厚設計、肋條或突起(boss)設計,以及公差等等。這些規範檢查可以靠CAD的功能或利用人工檢查圖面完成,例如:一般會希望產品厚度一致,但在需要厚度變化時,會有如圖1的建議設計;在做肋條的設計會給予如圖2、圖3的建議;突起部分也同樣有建議的設計尺寸,如圖4。

然而在實際上,塑膠射出成型是動態的生產過程,即使是相同種類的塑膠材料,不同廠商、型號在材料特性可能就有很大的差異;而使用不同的射出機,就會有不同的機臺響應,不同的加工條件也可能對產品品質造成影響。這也是為何有了DFM,實際生產時仍會有問題的原因之一。例如:已依照建議的肉厚和肋條進行設計,成品卻還是發生翹曲變形過大、結構強度不足、外形缺陷甚至填不飽而無法成型的狀況。

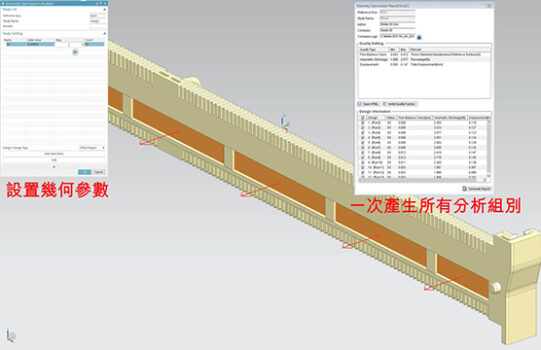

因此,在進行產品尺寸設計時,沒有絕對正確的做法,不如將其視為設計建議的起始標準。除了利用CAD做DFM檢查,還可進一步透過CAE模流分析重新調整幾何尺寸,並反覆分析驗證優化設計或排除問題。然而這樣的反覆改變設計和驗證,是一段冗長的工作流程;為了解決這項難題,Moldex3D SYNC在2021的版本推出了幾何最佳化工具,幫助使用者大幅簡化CAE分析的工作,只要幾個簡單的操作步驟,就可以得到所有的尺寸變化與相對應的CAE分析結果。

案例說明

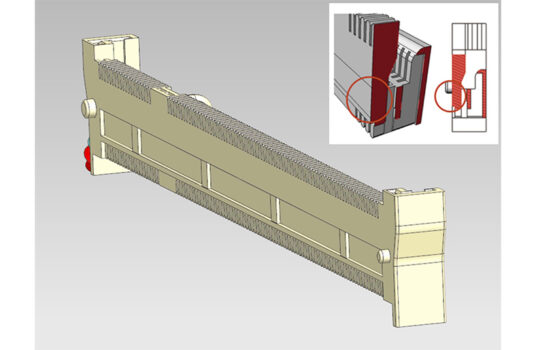

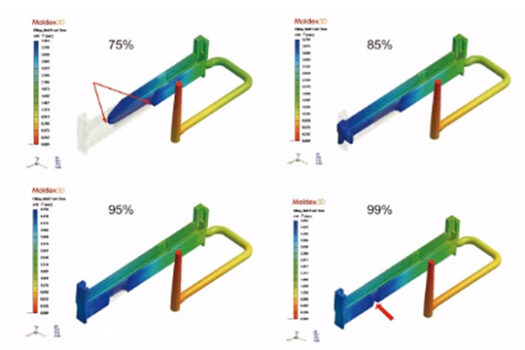

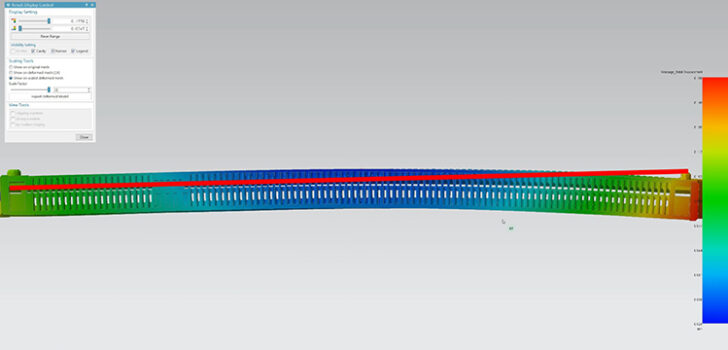

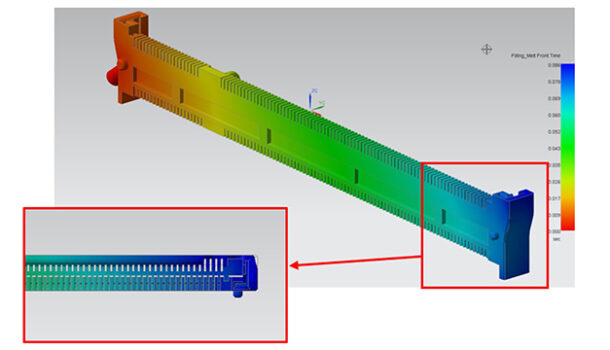

以下透過一連接器案例來示範如何利用Modex3D SYNC做出最佳化的幾何設計。圖5是已通過DFM檢查的原始產品模型,圖6則是一開始的模擬結果;從流動分析來看,連接器兩側都有流動不平衡的現象。圖7則為翹曲變形結果,此翹曲情形會造成排針無法正常插入,必須在生產前改善。從原始設計剖面來看,兩邊厚度不同,而較厚的那端可進行些微的厚度修正。推測改變厚度可以改善流動平衡與翹曲(仍須做結構強度分析),卻無法判斷應修改多少才能達到最佳厚度。若一一分析不同厚度的設計,必然曠日費時,如圖8所示。這時若使用Moldex3D SYNC幾何最佳化工具,便可快速指定變化的參數,並設置所有分析組別。最後也從中獲得一組最佳化分析結果(圖9),波前幾乎在末端重合,也因此改善了翹曲結果。

結語

從上述的例子可得知,可製造性(DFM)的靜態的規範檢查,無法百分之百反映動態生產過程所造成的問題。CAE模流分析則可協助用戶彌補這一部分;而Moldex3D SYNC幾何最佳化工具更可進一步幫助使用者簡化分析所需的工作。若將模流分析提供的分析結果項目也視為產品可製造性的一環,結合CAD與CAE的優點與功能,即可有效提升產品設計效率,縮短產品上市時間。