■東台精機 / 林柏志 副理

前言

2020年以來,新冠肺炎(Covid-19)突然來襲,為防止疫情擴散,各國實施嚴格防疫規定,企業配合政府訂立相關防疫措施,希望減緩病毒傳播速度;儘管祭出嚴格手段,病毒傳播速度仍超出預期,感染民眾越來越多,醫療量能逐漸耗盡,生醫產業面臨嚴峻的挑戰。正因如此,意外地加速高科技及數位化技術發展,多數企業因疫情產線閒置,轉而投入使用3D列印生產醫療配件,並透過網路將設計資料分享至全世界。

數位智造軟實力,3D列印醫療配件助防疫

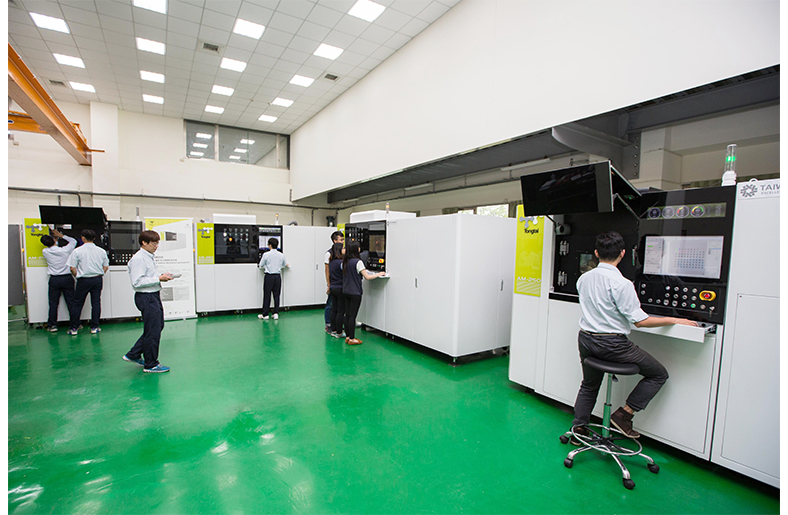

數位智造浪潮下,藉由3D列印、數位化工具透過網路、社群協作等方式,快速迭代產品設計開發。東台集團深厚的研發能量,投入研發多項與金屬有關之3D列印技術之設備,包含:粉床式雷射熔融、雷射能量沉積、砂模膠合,並推出AMP、AMH、AMS三系列設備。AMP系列設備開發係基於粉床式雷射熔融技術,採用雷射的高精準掃瞄,確保列印出來的產品具有良好準確度。疫情期間,感染新冠肺炎之重症患者使用之呼吸器零件嚴重短缺,有義大利工程師正是透過該技術來製造呼吸器閥門救助患者,在廠商無法及時供應情況下,可謂是及時雨緩解燃眉之急。另外,東台集團內歐洲子公司PCI也利用3D列印技術製造口罩鬆緊調整器與醫療面罩之框架,於疫情期間幫助歐洲抗疫第一線醫療人員保護自身健康。

3D列印秀潛力,客製化醫療器材成趨勢

3D列印有所見即所得之特色,不受產品形狀或結構的約束,使得設計不再需要向製造妥協,任何天馬行空的設計都有被實現的可能,激發人們重新思考產品設計。近幾年,隨著技術精進、設備價格愈來愈經濟實惠,大幅降低了入門門檻,應用領域更加多元,尤其在航太、汽車和生醫產業應用也逐年增加,以金屬3D列印來製造更輕量且強度更好的零件為最大優勢。這次疫情造成突如其來的醫材需求缺口,恰好運用3D列印快速原型及彈性製造等優勢彌補,也加速推動醫材產業對3D列印技術的應用。

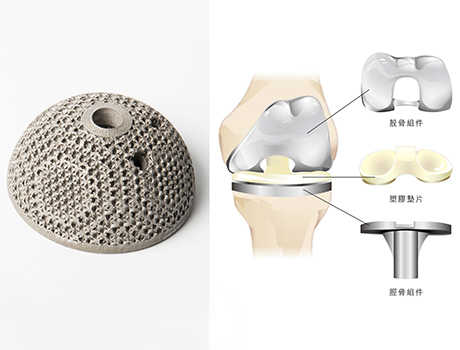

目前3D列印醫材應用範圍有4類:「手術導引器具」、「術前模擬用模型」、「矯正用輔具」及「植入物」,前兩者已應用於臨床上;醫療輔具也隨著3D列印技術進步而蓬勃發展;植入物則因必須長期存在於人體中,需要驗證其對人體安全性,有別於傳統的加工方式,骨科植入物剛性太強造成應力遮蔽效應,容易增加再次手術的機率,3D列印則可為個體差異上提供客製化方案,根據病患身體數據訂製設計並製造相應仿生結構,既擁有好的結構強度、表面特性又能適合骨細胞增生加速癒合,在未來骨科植入物市場佔重要地位。美國FDA目前核准醫材產品大部分亦為骨科植入物及牙科類產品,使用之材料也受到嚴格把關,以鈦合金、純鈦及鈷鉻合金這類生物相容性佳之合金居多,採用之3D列印技術則多為粉床式雷射熔融技術,東台的AMP系列設備正是基於此技術發展,也已經於相關骨科植入物上驗證製造可行性,使用之材料也與FDA所認證相符。

總結

3D列印發展數十年,截至今日已是相當成熟的技術,也一直是未來數位化醫療趨勢內不可或缺的一塊,礙於相關法令制定緩慢、從業人員對其了解不足及每一例產品客製化差異性難以控管,植入物應用3D列印的發展速度一直不如預期。但是隨著外國通過臨床實驗之案例逐漸增加,一再印證客製化3D列印確實能良好相容於患者構造,也促使法規制定逐漸加快腳步,使其不再是遙不可及的目標。未來將有更多成功案例運用3D列印於臨床上協助醫師解決問題,結合大數據及AI技術達到精準醫療,增進人民福祉並帶動技術持續精進、提升產業附加價值。