■ACMT模具&智慧製造委員會 / 陳震聰 主任委員

前言

「T零量產」是模具成型行業多年追求的夢想,它不僅是一項創新定義,更是企業與行業可以共同努力的新高度!「T零量產」成果的顯現並不只是「試模即量產」的一種榮譽,它的產生也不是偶然的運氣,而是模具開發與成型試模的過程,運用了數位化工具、系統工程及科學管理的綜合表現。

因此,T零量產不是模具成型行業追求的唯一最終結果,而在「高質量生產」的價值下,將T零量產過程產生的結果與數據,透過資訊化流程管理與系統完整轉移至產品量產,以保持生產效益的最大化與持續優化。換句話說,T零量產是高質量生產的領先指標(leading indicators)。T零量產作為行業與企業的最高標準,產生了組織優化細節的管理動能,成為可持續發展的原動力。

您沒看見的影響,但它已經發生…

智慧設計、智慧製造是「T零量產」驅動力,以數位化流程管理為平臺,運用了數位孿生及工業互聯網等先進數位化技術,探索與解決我們模具成型行業在技術發展、業務市場及經營管理所面臨的問題,真實地幫助企業與工程師們完成工業4.0的最後一哩路。下面我們用一個從「相似度、精準度及加速度」T零量產的小故事來說明其過程與要點。

這是一個歐洲知名企業之刮鬍刀產品的機芯內殼,在過去這家歐洲企業是從來沒有把如此精密的關鍵零件放到大陸來開發的經驗,不過他們在歐洲開發的模具是運到大陸來生產與組裝成為最終的產品。因此在成本及開發週期的考量,一直在大陸尋找與歐洲質量一樣的優秀企業,而最好是模具開發與成型生產一體化的公司。

在一次偶然的機會聽到大陸有一家企業具有「T零量產」的能力,他們非常好奇,正好有新產品要開發模具,所以計畫選擇這家大陸企業試試看。

這家歐洲企業的技術與採購團隊第一次來到這家模具成型企業的工業園大門,被其綠化、乾淨而充滿人文氣息的場景所吸引,彷彿在歐洲的工廠環境一樣。

在一系列從設計研發、加工生產、項目管理、裝備保養、供應鏈及物流等企業元素,一一仔細評審之後,決定給這家企業試試。不僅如此,這家非常有經驗的歐洲公司發覺這家大陸企業有許多獨特之處是歐洲企業沒有的,尤其是數位化與高精度的模流分析技術,可以用來挑戰歐洲模具較為保守而不敢挑戰的任務。換句話說,就是在現在的歐洲模具質量及交期基礎上,將技術要求及生產條件升級,其中包含幾個關鍵要素與挑戰如下:

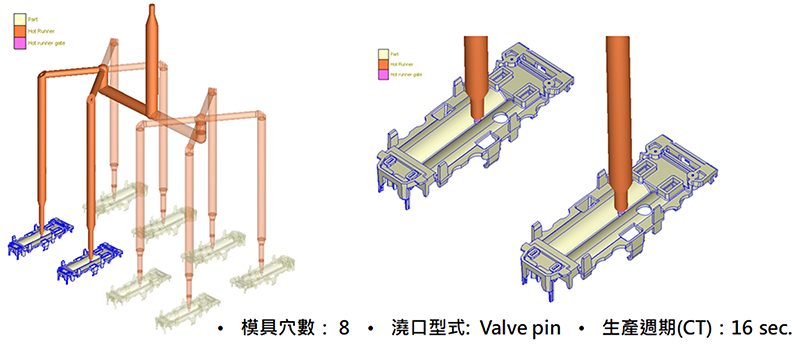

- 原來在歐洲是一模4穴的模具,在精度保證下,提升至一模8穴;

- 原來三板模的模具,有大量的澆口與流道的廢料,提升以針閥式熱流道方式,做到無廢料生產;

- 成型週期從原來28秒,在一模8穴的模具要求下縮短到18秒以下;

- 模具的開發時間,從四個月縮短至二個月。

在「T零量產」系統工程的指導下,經過一個多月的開發,得到非常好的結果,我們來看看這一套模具的優秀表現:

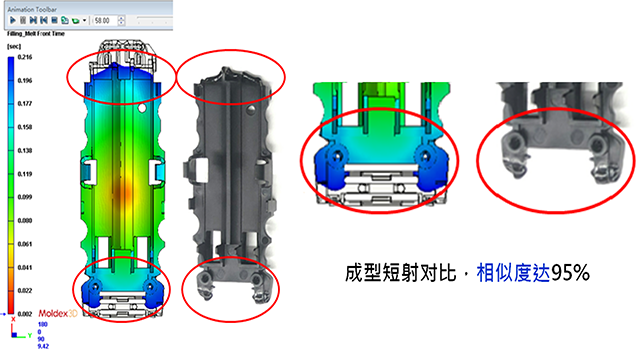

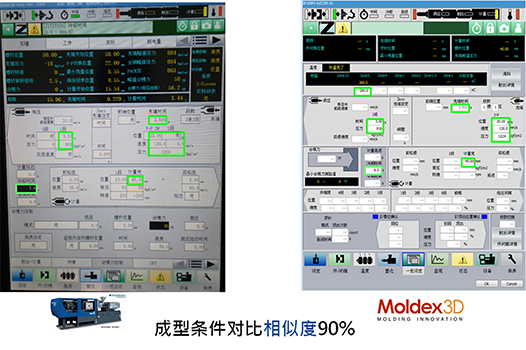

- 第一次模具試模流動80%短射波前之對比,相似度高達95%;

- 在符合產品尺寸、重量、外觀的三個品質要求下,資深試模調機工程師所採用的工藝條件與模流分析軟體所呈現的工藝條件表,高達90%的相似度;

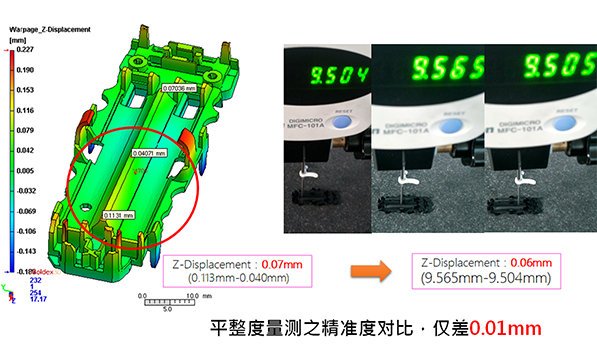

- 模流分析所呈現的Z方向平整度(0.07mm)與成品實際量測(0.06mm)的精準度對比,僅僅是01mm的誤差;

- 客戶從原來成型週期28秒,縮短至正式量產16秒。

智慧設計與智慧製造是「T零量產」的重要基礎,從材料、模具、成型到產品交付,數位孿生、物聯網技術及智能製造等析透出來的數據是「T零量產」的成功關鍵元素。

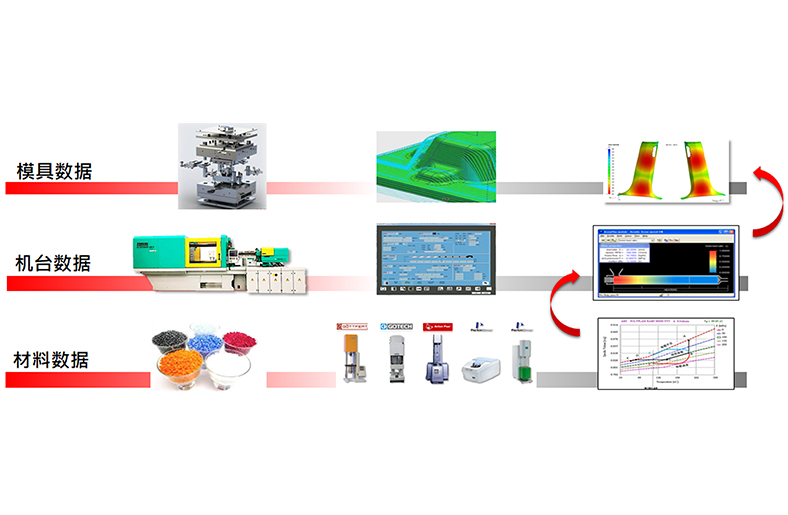

形成精準的數據,其過程是具備先進提煉技術與科學算力的二個特性,包含模具、射出機臺與輔助設備、高分子材料等三項資料,這三項關鍵資料元素之取得方法,決定了模流分析的準確性。雖然過程非常先進科學,但對於企業的導入及應用是非常易懂易學,經過多年的轉化及證實,其導入成本是可以被諸多企業接受。最重要的是真正為企業帶來前所未有的效益!

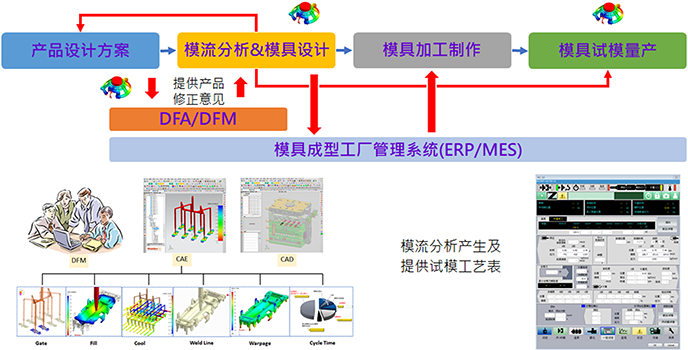

「T零量產」,首要是將智慧設計各個元素在數位技術的協助下達到互聯互通,同時也將模具設計與模流分析工程師過去的工作模式打破,這是整合與融合的行動,是一項非常革命性的創新。模具設計工程師更可以從傳統的「知識積累」轉換成「知識協同」的方式,成為一位同時具備模具設計、模流分析,以及試模調機能力的三合一工程師,大大提升企業與人才的價值。其數據整合、融合與互聯互通的價值如下:

- DFM-CAE整合:通過CAE模流分析協助製作DFA / DFM,確定最佳進膠方式,進而控管射出成型的風險,提前擬定預判與對策;

- CAD / CAE融合(一鍵分析):將Moldex3D與3D模具設計軟體融合,模具設計工程師可以即時優化流道澆口、冷卻、排氣之設計方案及成型工藝等;

- CAD與ERP / MES互聯互通:模具在全3D環境設計完成後,材料清單(BOM)與模具製造管理軟體之數據自動串聯,同步進行物料準備及生產排產等過程管理之任務。

利用模流分析與模具設計數據的高度融合,以物聯網技術驅動虛實整合,大大幫助模具成型第一次試模(T零量產)的成功比率之外,同時帶給客戶的喜愛以及團隊學習的無限空間。

結語

模具智造4.0實踐涵蓋範圍有三大部分──模具工廠之「智慧設計」、「智慧管理」及「智慧製造」。其關鍵指標是「T零量產」。

智慧設計數據與智慧製造系統之虛實融合是模具「T零量產」的唯一方法。模具智慧製造系統將所有的設備資源、機器人、工藝管理等等加以串聯整合,雖是一項重型投資,但在工業4.0發展與企業改造的實質成效,舉足輕重。因此,企業如何運用工業4.0作為推進理念,把「模具數據」及「成型工藝」之完整融合是成功突破「T零量產」,讓偶然概率成為必然結果。