■中原大學智慧製造中心

背景

在現代工業生產中,各種機械設備長期在高速、高溫、高壓、重負荷等惡劣條件下運行,其性能必然產生老化,導致設備故障。因此,機械旋轉部件的故障預測研究對於降低停機時間、保證產品品質、建立預防保養機制,提高生產效率有著極為重要的意義。一臺良好機臺,運轉初期,振動、聲音、溫度皆處於最佳狀態,隨著機件磨損或其他外在因素影響,異常徵兆隨即逐漸產生。近年來發展出依狀況基準的維修方式,藉由檢測儀器診斷設備運轉狀況,再執行必要之保養方式,稱為預知保養。此預知保養方式可提高維修效率,減少突發性異常停機損失,提供維護決策,降低減少維修保養費用。

技術診斷的經濟效益:(1)經濟效益主要表現在減少事故、降低維修費用、減少維修時間、增加執行時間。據日本統計,在採用診斷技術後事故率減少75%,維修費降低25%~50%。(2)使用數值模擬方法,規劃最佳保養策略,以提升設備維護保養成效。因設備發生故障時才進行更換,則會使正在執行中的作業停止,更會造成各相關作業、生產成本的增加。(3)在已知機器設備之運作壽命分配下,利用軟體分析數值積分與運算程式,尋找最適當保養週期,以期達到總期望成本最小化之目標。

研究方法

故障診斷分析主要有訊號特徵擷取與診斷演算法的建立,包含頻域(Frequency domain)與時域(Time domain)為基礎診斷的二種方法。振動訊號圖-時間波形是以振幅對時間為座標的方式來表現振動訊號。透過傅立葉的想法,為使振動訊號變成較易診斷的訊號,而發展出將時間波形訊號經過快速傅立葉轉換(FFT)形成頻譜。

本研究的資料分析故障診斷演算法實作項目可分成下列三大部份:

- 傅立葉轉換與分析:轉換頻率與振幅特徵,包含最大振幅、元件頻率等;

- 特徵統計與分析:透過特徵統計來計算時域訊號與頻域訊號, 包含中位數、分位數、百分率等;

- 數學計算與分析:透過數學計算出均值或趨勢線斜率。

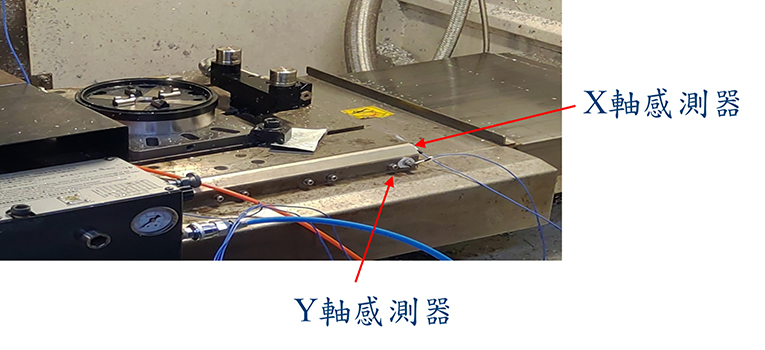

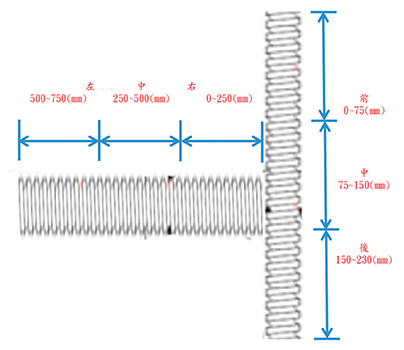

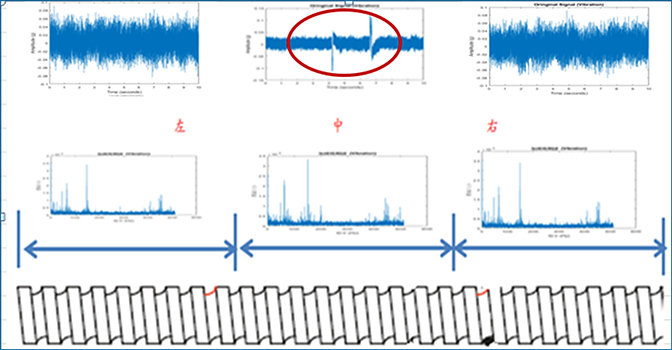

實驗採用YTM-763立式綜合切削中心機、PCB振動加速規及DAQ。CNC平臺上安裝加速規位置及量測振動如圖1。X軸和Y軸螺桿分為3個區域如圖2,將測詴區分為6區塊。

圖2:XY軸螺桿分區量測

實驗與驗證結果

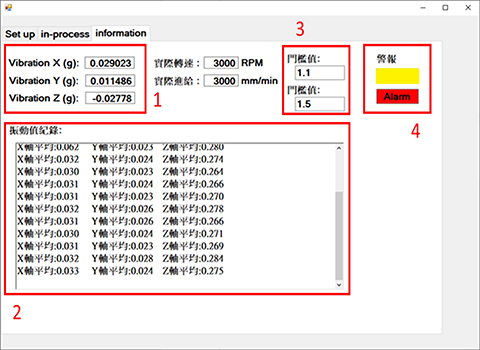

除了診斷振動方法外,還必須有完善的診斷介面才能算是一個完整的振動監控系統。診斷人機介面,可分為「機臺連線設定」、「參數設定」與「振動監控」三部份。

第一部份,機臺連線設定主要是進行與控制器連線設定,包括控制器的IP與port。此外,由於本系統可記錄切削訊號以提供後續參數優化,而現今工廠都有許多機臺同時進行,建立機臺ID可讓每次記錄的切削訊號能同時記下ID,方便後續資料分析及後續作業決策。

第二部分,參數設定可輸入取樣頻率,取樣頻率與系統每秒擷取的取樣數目多寡有關,以及系統開始偵測的時間。

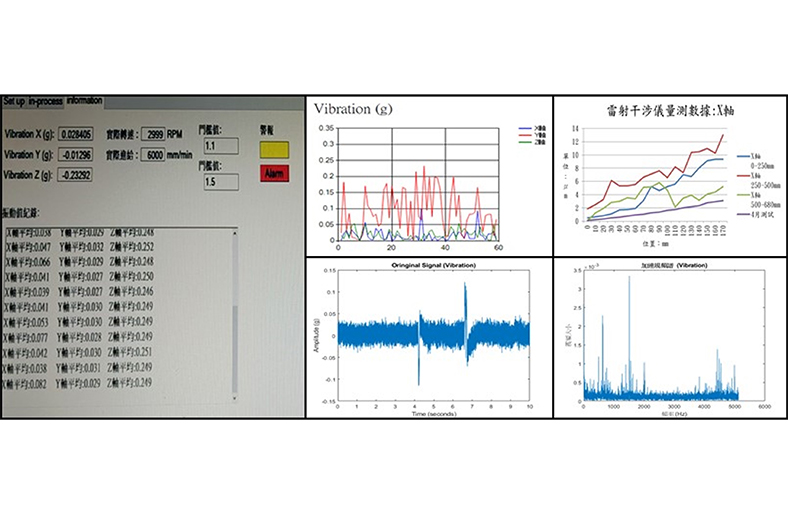

第三部分是顯示振動量,當操作人員按下測詴後,介面會即時顯示三軸的振動訊號,並將振動訊號即時做快速傅立葉轉換,將振動記錄供後續系統振動判斷使用。

振動監控系統人機介面如圖3所示,可分成四個區域:第1區塊分別為X、Y、Z軸即時振動值顯示區;第2區塊為振動值紀錄,從這值也可看振動的趨勢;第3區塊為門檻值設定,門檻值分別「警告(Warning,黃色)」與「警報(Alarm,紅色)」;第4區塊為診斷區,若偵測到該振動條件在大於警告門檻值,會亮黃燈警示代表有磨耗但還可以續用;若磨耗更嚴重並振動值大於警報門檻值,會亮紅燈警示並建議進行後續保養或維修。

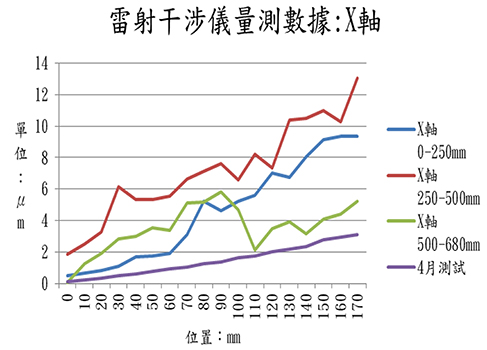

圖4為機臺使用2418小時量測記錄結果,來顯示X軸螺桿各區塊振動狀況。從圖4可看出左區與右區時域圖振幅正常,但中區時域圖有振幅之異常,代表這區螺桿發生了磨耗。為了驗證這種現象,採用了雷射干涉儀量測螺桿誤差比對。圖5為干涉儀量測X軸各區段誤差值,可看出在螺桿中區(250~500mm)振動值較大因為此位置常使用所以磨耗較大。此外,在中區振動值(紅色)發現有兩個位置370~380mm及410~420mm處誤差值較大,與振幅時域圖相同有2處異常。

結論

- 本研究完成一個設備預保系統雛型的實現,涵蓋上述機臺的故障狀態的分析預測診斷的示警機制。

- 設備預保系統雛形實作:建立機器感測訊號與機臺故障預警的關聯性,其中振動參數是設備預保管控重要參數,可用於智慧化流程中作為線上監控的依據,作為預測該機臺異常或失效警示的設備預保系統。