■ Moldex3D / 林秀春 協理

【內容說明】

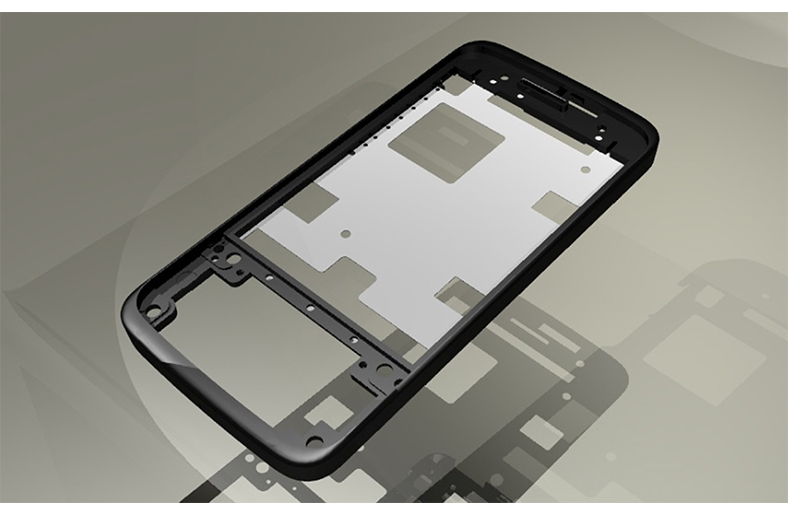

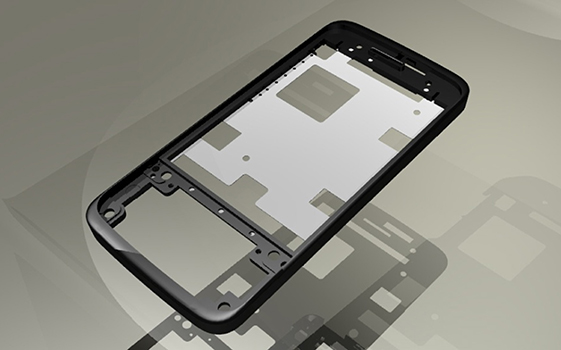

手機產品主要厚度:1.0~1.2mm;

手機產品長度:120mm;

手機產品寬度:70mm。

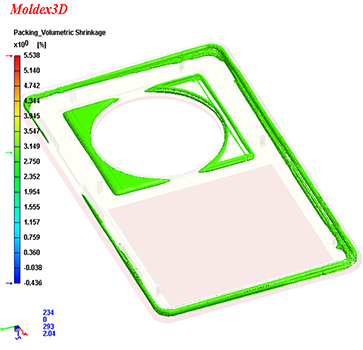

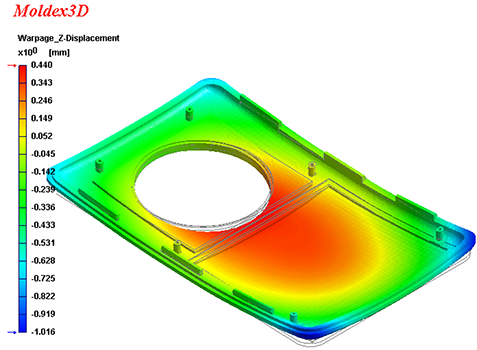

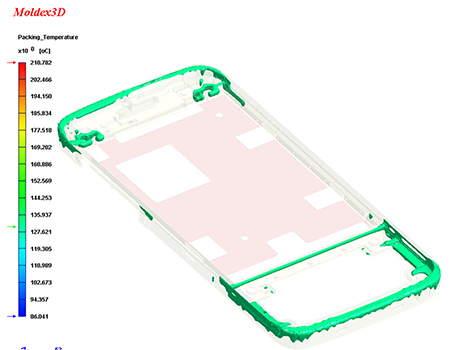

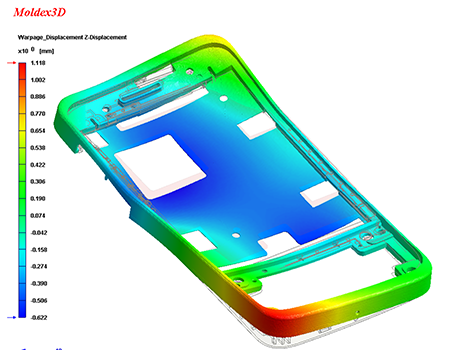

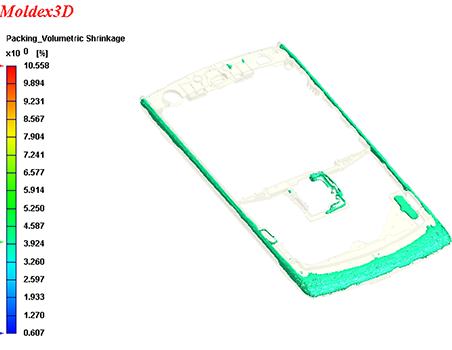

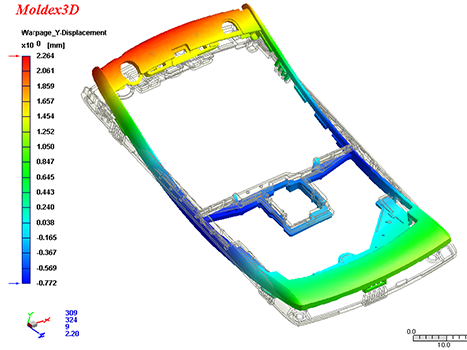

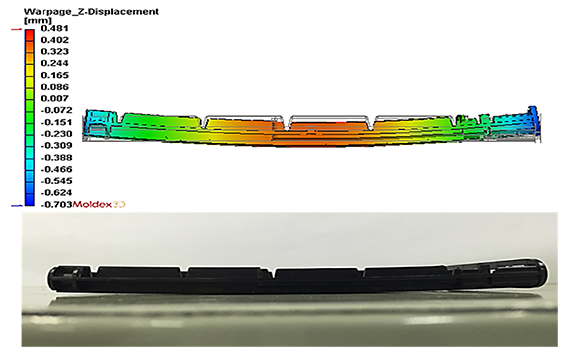

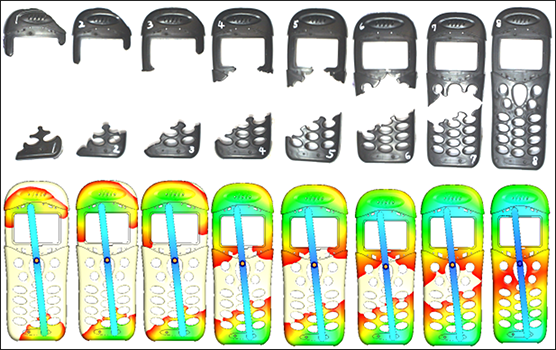

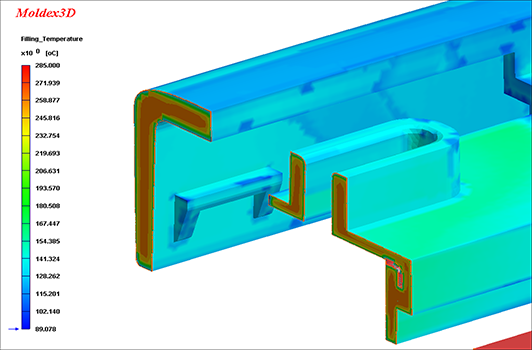

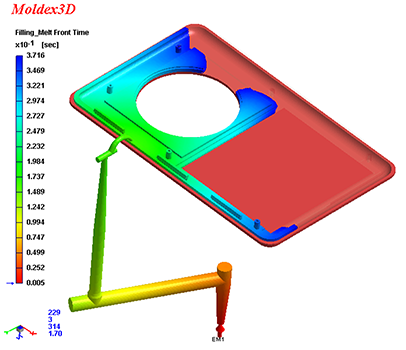

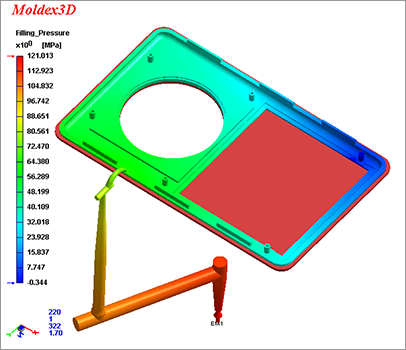

此種殼類產品,因強度需求,故在設計上,外側厚度都較厚,內側較為薄肉。因此流動速度方面,外側流動快速,而內側慢速;溫度分佈方面,外部溫度高,內側溫度較低,如圖3~4所示,因此造成外側體積收縮率分佈均大於內側,產品形成一圈高收縮率的分佈,所以翹曲變形為彎彎碟形方向,如圖8、10、12所示。

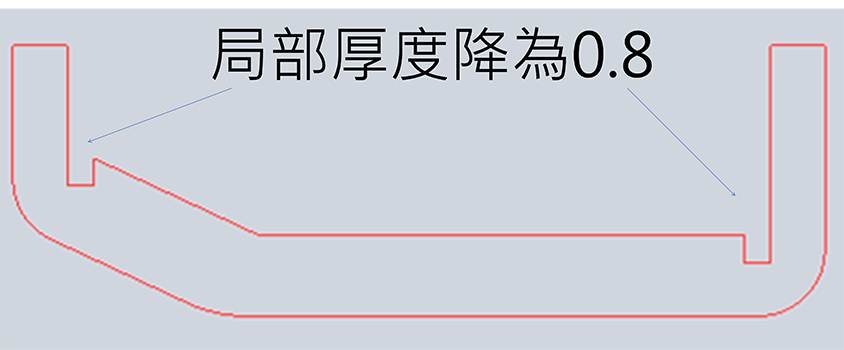

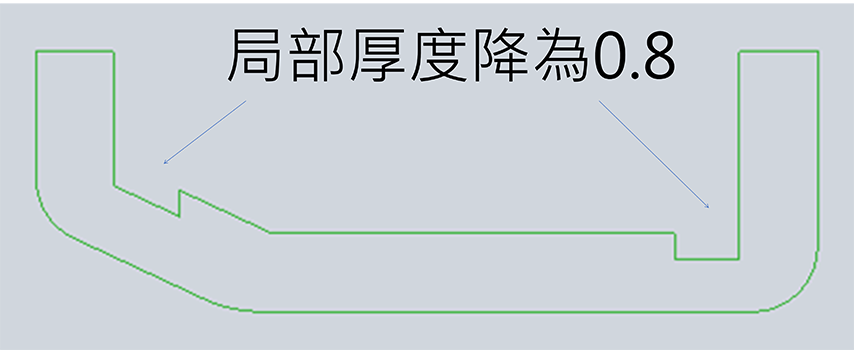

而問題在於本身結構設計中間一大孔洞,周圍高拉力,所以翹曲量值相對大,約40~50條或者1~2mm,如圖8、10、12所示。根據分析結果,最有效果的設計方案就是局部進行厚度淘除,可以有效改善翹曲變形。

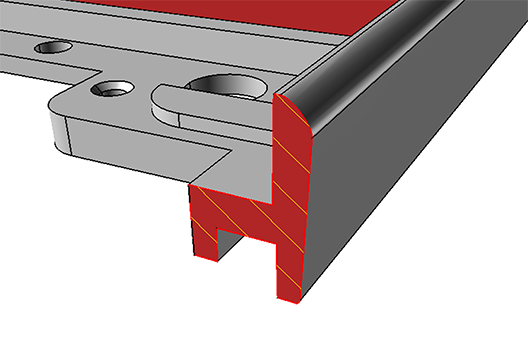

塑膠產品的設計

充填過程的複雜性除了塑料物理性質隨成型的變化、產品本身幾何形狀的複雜、以及波前自由面流動的解析困難外,最主要的複雜性來自流動-熱傳-塑料物性間的相互影響。因此接下來的內容將針對「脫模至應用階段的收縮」進行討論。

塑件脫模後不再受模具約束,屬於自由收縮階段。收縮來源為加工過程中之流動殘餘應力,以及塑件脫模溫度與使用環境溫度差所造成的熱應力。此類型產品的收縮應力(shrinkage stress)若足以克服塑件機械強度,將造成塑件變形(distortion);而若塑件外殼足以抗拒收縮應力,雖在外觀未發生明顯變形,但將於塑件內部產生收縮空洞,使塑件的最終機械性質受到影響,容易成為應力集中源(stress risers),並容易在外力作用下發生斷裂及破壞。

透過模擬分析,將可掌握相關影響的變形行為因素。

結果分析

體積收縮率的變化主要是由塑料的壓力-體積-溫度變化情形,塑料的PVT關係指的是塑料在加工過程中,在某溫度壓力下的體積變化情形。由於塑料的熱脹冷縮,塑料在壓力傳遞不足情形下(如保壓階段)具有可壓縮性(compressibility),因此塑料體積會隨加工過程中的溫度及壓力變化而改變。在厚的區域,若保壓不足將會造成較高的體積收縮。在脫模階段,塑料溫度及壓力降至接近常溫常壓,體積亦會發生相對的收縮現象。因此塑料的PVT行為實是造成塑件收縮現象的根本因素。

肉厚較厚的區域,冷卻及保壓較為困難,所需冷卻時間較長,保壓效果較差。在脫模後仍保持局部高溫,持續冷卻。因此在局部肉厚較厚處,容易有局部收縮造成塑件產生凹痕或空洞。因此對於有肉厚變化的塑件,進澆位置選擇在較厚處可有利於保壓,即使肉薄處發生固化,仍可順利傳遞保壓壓力,改善收縮現象。

圖7、9、11為體積收縮率分佈。綠色代表塑件在脫模後,冷卻至室溫時(25℃),體積收縮率分布情形。體積收縮率越大代表收縮越厲害,若分布不均代表塑件因收縮不均勻可能發生翹曲變形的問題。