■耀德講堂 / 邱耀弘 博士

前言

終於,在2021年僅有二次隔離的狀態下(春節返臺後再返大陸工作,2020年總共有六次三趟往返大陸和臺灣的隔離),在12月份最後兩天回到臺灣的酒店進行第9次的隔離,並預計在臺灣短暫停留於2022的春節某一天回到廈門完成第10次隔離。慶幸的是兩年下來奔波於大陸 / 臺灣 / 日本三地,都能夠全身而返,都是托各位讀者的福氣。接下來兩期,各位讀者可以看到Dr. Q的專欄都是在隔離狀態下寫的,滿滿的幸福與感恩。

全球三大金屬粉末成型技術

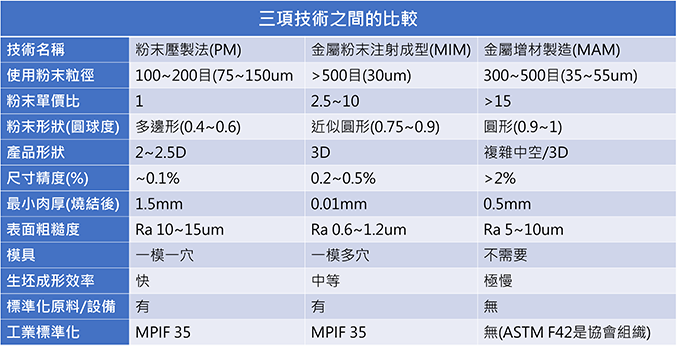

有了隔離的充裕時間,Dr.Q終於能把三項令人較為注目的製程整理出來(如表1),包含技術摘要與市場訊息,這三項技術分別為:

- 傳統的粉末冶金壓製(Powder Metallurgy or Pressing Molding, PM)

- 金屬粉末注射成型(Metal power Injection Molding, MIM)

- 金屬積層製造(Metal Additive Manufacturing, MAM)

接下來,Dr.Q就來談談這三項技術的綜觀描述吧!

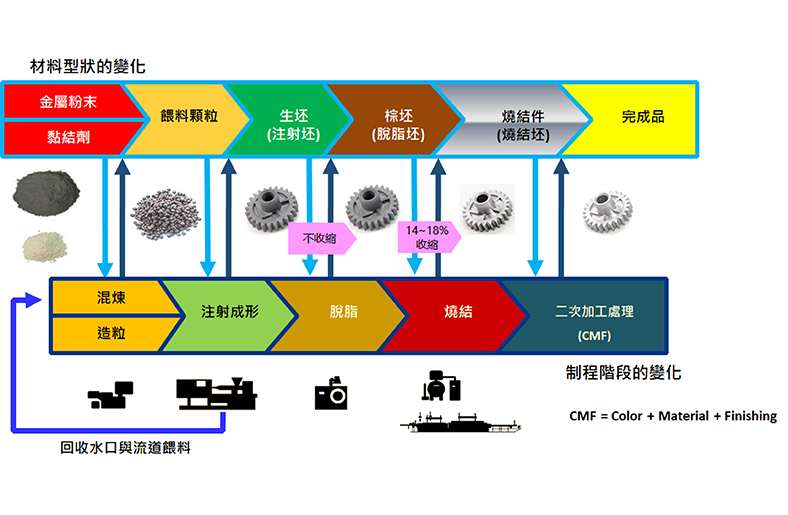

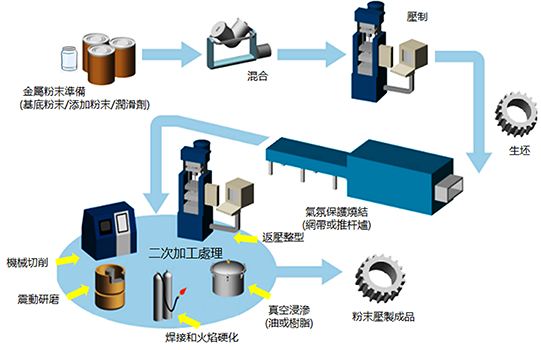

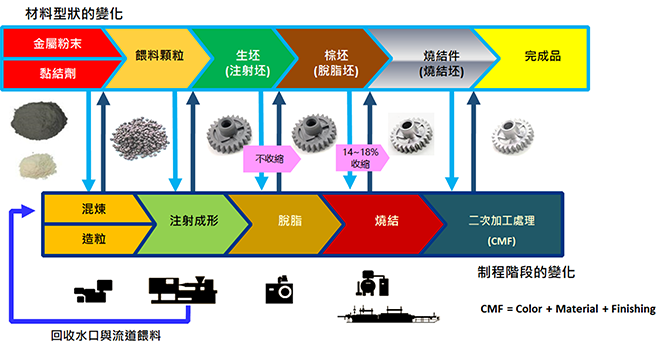

製造流程圖

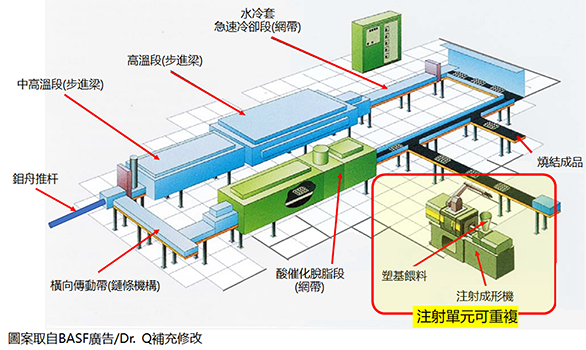

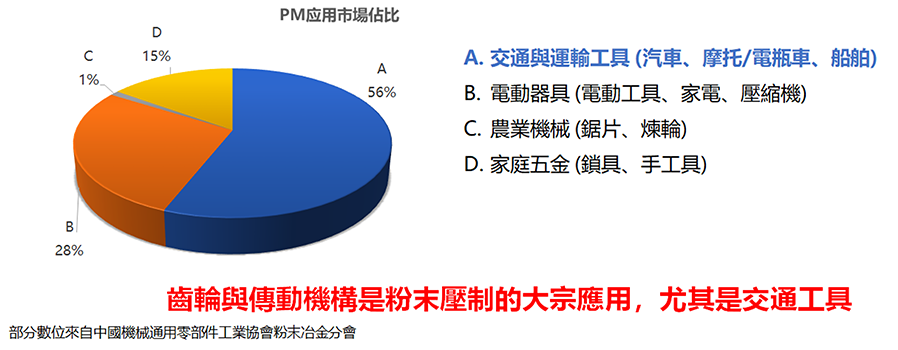

PM的應用已經有數百年的歷史,目前粉末壓製產品的最大銷售額都是用於汽車、各種搖擺機構的傳動元件、齒輪與半齒輪,豐富且廉價的材料選擇性讓PM成為金屬粉末技術最大宗的應用品,由於粉末和原材料的壓製方式限制了只能對2~2.5D造型製品,經過適當的後加工也能得到2.5~3D造型。PM製品的尺寸精密度極高 (<+/- 0.1%),製造流程圖如圖1所表示。

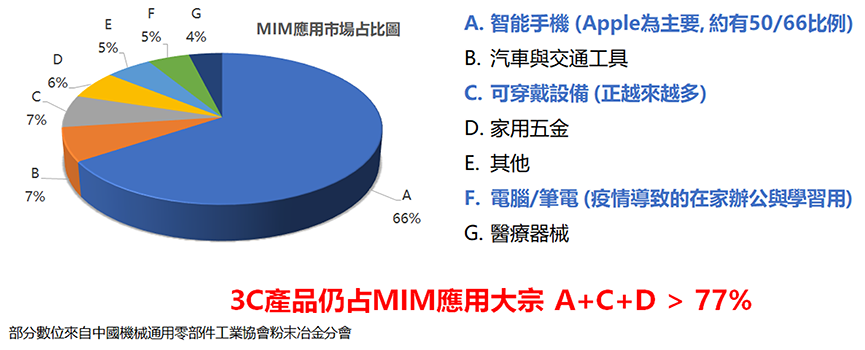

MIM的應用在Dr. Q幾年的推廣相信讀者已經略知一二,自1972年迄今半世紀的歷史,藉由智慧手機和3C產品發展, MIM製品大多被應用於這些電子產品上,主要還是MIM製品具有曲面造型且大多使用不鏽鋼等防鏽蝕材料,符合現代化隨身產品的要求。MIM技術使其都有更新的材料設計出現,MIM一體化(Uni-body)的優勢加上功能性的材料,MIM業者能夠不斷的推陳出新使人們享受堅固耐用性高的小型金屬零件。圖2與圖3表示了MIM的製造流程。

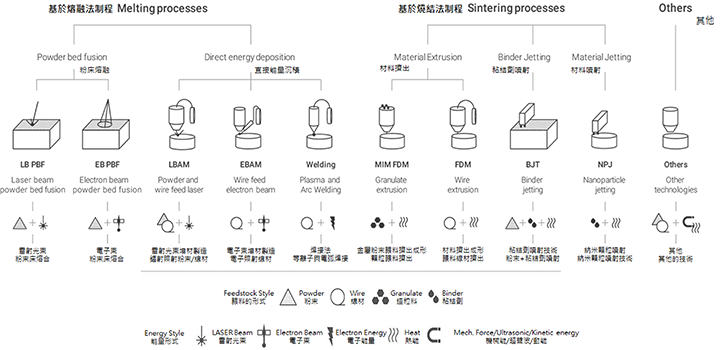

比起10年前來說,積層製造已經開始改變製造業,但是不是那麼快速、也沒有那麼理想,尤其是金屬積層製造必須面對挑戰克服問題包含冶金知識仍舊是重點,也包含後加工和表面處理知識,也仍舊需要減法加工以達到產品的尺寸精度。我們要使用金屬積層製造技術必須要改變設計理念,按部就班的學習。圖4為目前金屬積層製造的分類,過於複雜和繁多的技術導致標準難以統一,自然技術推廣就困難。

粉末冶金產業的數字

全球粉末原料製品

- 鋼鐵粉末產出68萬噸

- 49萬噸用於粉末冶金壓製零件(PM),占72%;

- 15萬噸用於金剛石工具/軟磁材料,至少佔有20%;

- 3萬噸羰基體粉(用途廣泛),占4%;

- 5萬噸用於MIM零件,占2.2%;

- 僅有少量應用於積層製造(MAM)。

- 銅與銅合金粉末8萬噸

- 5萬噸用於粉末冶金壓製零件,占43%;

- 銅與銅合金大多用於熱管理零件,臺灣艾姆勒車電公司是目前全球最大燒結熱管理元件的公司。

推算粉末製品銷售總額(產品應用廣泛不易統計)

- PM零件銷售總額不低於200億人民幣

- 鋼鐵零件約有5萬噸(包含PM+MIM+MAM);

- 銅與銅合金零件約有2萬噸;

- PM應用的市場占比如圖5所表示。

- MIM銷售總額不低於95億人民幣

- 大陸地區約85~90億元;

- 臺灣地區約5~7億元;

- MIM應用的市場占比如圖6所表示。

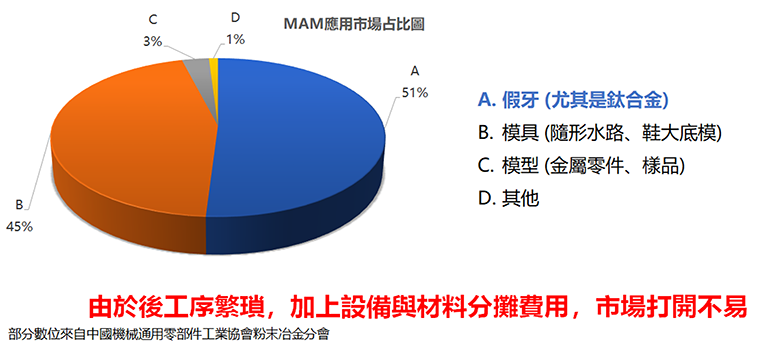

- MAM銷售總額約2億人民幣(數字難以統計)

- 已經由模型突破到產品;

- 隨型冷卻模具和製鞋模具、假牙三類為主力產品;

- 產品單價高但產值難以估計,大致應用的分佈如圖7所示。

未來展望與結論

2022年是COVID-19病毒出現的第四年,疫情的情況仍舊嚴峻,Dr.Q往返世界各地的機會減少,幸好因為網路系統發達,金屬製造技術與市場消息仍舊可以流暢的交換。金屬粉末冶金技術的推進仍舊如火如荼的進行,由於是在電動汽車(包含新能源汽車)的崛起,以及5G通訊時代裝備的升級,粉末冶金技術已經由機構零件開始滲透到電子被動元件上,由磁性材料的鐵基合金帶領,相信未來可以得到很好的成績。

Dr.Q也再次鼓勵那些投入金屬積層製造的企業和工程人員們,唯有不斷的學習與改進,一個新技術才能落地生根,還需要持續的深耕推廣,畢竟MAM的應用不到10年,科技的進步是所有人類一起推進和共用結果的。